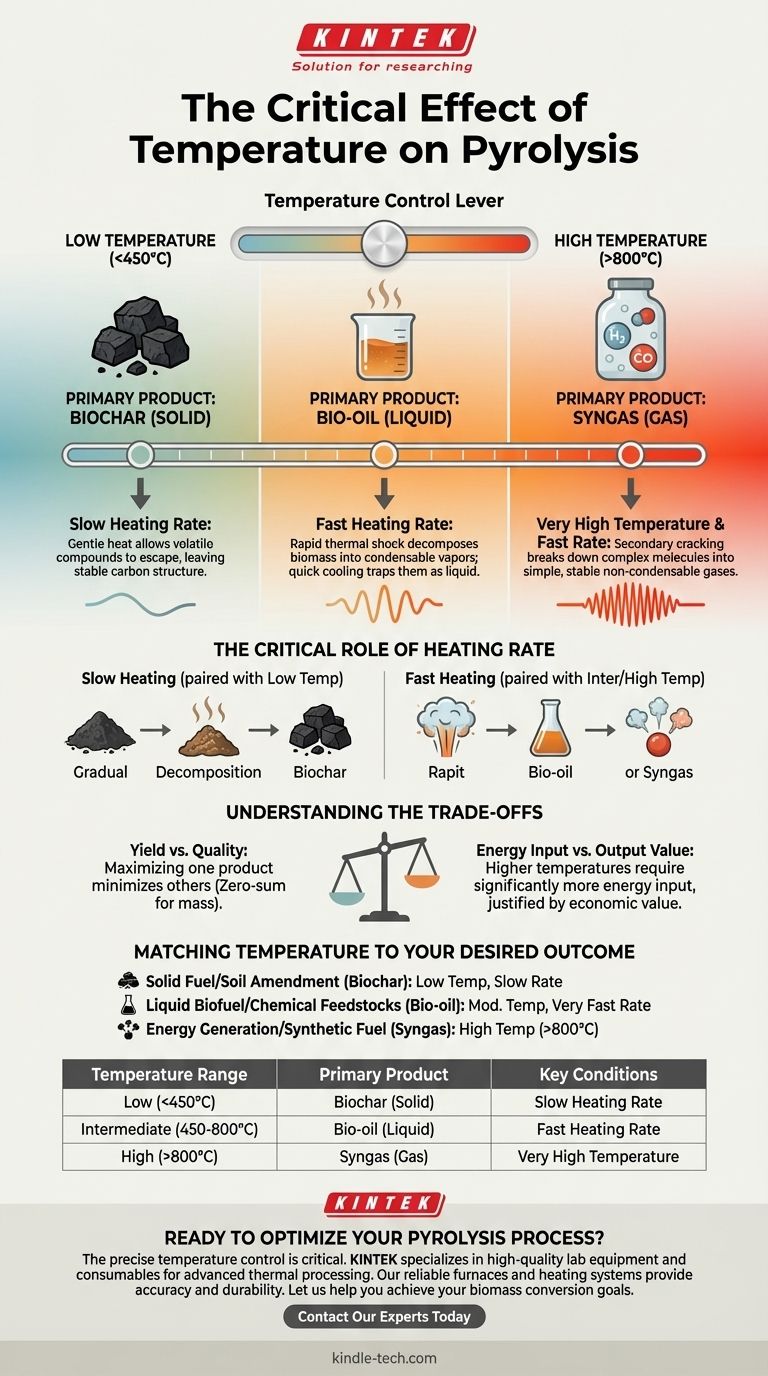

Kurz gesagt, die Temperatur ist der absolut kritischste Faktor bei der Bestimmung des Ergebnisses der Pyrolyse. Niedrigere Temperaturen begünstigen die Erzeugung von festem Biochar, während höhere Temperaturen zunehmend die Produktion von flüssigem Bio-Öl und schließlich von nicht kondensierbaren Gasen wie Synthesegas begünstigen. Auch die Geschwindigkeit, mit der die Temperatur aufgebracht wird, ist eine entscheidende, miteinander verbundene Variable.

Das Kernprinzip lautet: Die Temperatur wirkt als Kontrollhebel und bestimmt, ob die Biomasse hauptsächlich in eine feste Kohlenstoffstruktur (Biochar), kondensierbare flüssige Dämpfe (Bio-Öl) oder einfache, nicht kondensierbare Gasmoleküle (Synthesegas) zerfällt.

Wie die Temperatur die Pyrolyseprodukte bestimmt

Pyrolyse ist die thermische Zersetzung von Material in Abwesenheit von Sauerstoff. Durch die präzise Kontrolle der thermischen Umgebung können Sie den Prozess steuern, um die Ausbeute eines bestimmten Produkttyps gegenüber den anderen zu maximieren.

Niedrige Temperatur (<450°C): Maximierung von Biochar

Bei niedrigeren Temperaturen, typischerweise unter 450°C, und mit langsamen Aufheizraten wird der Prozess für die Produktion von Biochar optimiert.

Die sanfte Hitze ermöglicht es, flüchtige Verbindungen schrittweise auszutreiben, wodurch eine stabile, kohlenstoffreiche feste Struktur zurückbleibt. Dieser langsame „Röstprozess“ minimiert den weiteren Abbau des Kohlenstoffgerüsts.

Mittlere Temperatur (450-800°C): Optimierung für Bio-Öl

Dies ist der Hauptbereich für die Herstellung von Bio-Öl. Er erfordert mittlere bis hohe Temperaturen und, ganz entscheidend, schnelle Aufheizraten.

Der schnelle thermische Schock führt dazu, dass die Biomasse schnell in eine Mischung aus kondensierbaren Dämpfen zerfällt. Diese Dämpfe werden dann schnell abgekühlt und zu einer Flüssigkeit kondensiert, wodurch verhindert wird, dass sie weiter zu Gasen zerfallen.

Hohe Temperatur (>800°C): Förderung der Gasproduktion

Um die Ausbeute an Synthesegas (ein Gemisch aus Wasserstoff und Kohlenmonoxid) zu maximieren, sind sehr hohe Temperaturen erforderlich.

Bei diesen Extremen unterliegen alle entstehenden Flüssigkeiten oder Feststoffe dem sekundären Cracken. Dieser Prozess zerlegt komplexe Kohlenwasserstoffmoleküle in die einfachsten, stabilsten nicht kondensierbaren Gasmoleküle.

Die entscheidende Rolle der Aufheizrate

Die Temperatur wirkt nicht isoliert. Die Aufheizrate, also wie schnell die Zieltemperatur erreicht wird, ist eine abhängige Variable, die die endgültige Produktverteilung tiefgreifend beeinflusst.

Langsames Erhitzen vs. Schnelles Erhitzen

Eine langsame Aufheizrate gibt flüchtigen Verbindungen Zeit zu entweichen, bevor die zentrale Kohlenstoffstruktur zerfällt, weshalb sie mit niedrigen Temperaturen kombiniert wird, um Biochar zu erzeugen.

Eine schnelle Aufheizrate erzeugt eine schnelle Zersetzung, die eine Welle von Dämpfen erzeugt, die ideal für die Bio-Öl-Produktion ist. In Kombination mit sehr hohen Temperaturen stellt diese schnelle Rate sicher, dass alle Komponenten schnell zu Gas zerfallen.

Die Abwägungen verstehen

Die Wahl einer Zieltemperatur ist eine Übung im Ausbalancieren konkurrierender Prioritäten. Es gibt keine einzige „beste“ Temperatur; es gibt nur die beste Temperatur für ein bestimmtes Ziel.

Ausbeute vs. Qualität

Die Maximierung der Ausbeute eines Produkts (z. B. Gas) bedeutet zwangsläufig die Minimierung der Ausbeute der anderen (Biochar und Bio-Öl). Der Prozess ist ein Nullsummenspiel für die Masse des Einsatzmaterials.

Energieeinsatz vs. Wert des Outputs

Das Erreichen höherer Temperaturen erfordert einen deutlich höheren Energieaufwand. Diese Betriebskosten müssen durch den wirtschaftlichen Wert des gewünschten Produkts gerechtfertigt werden. Die Herstellung von hochwertigem Synthesegas für die chemische Synthese kann die hohen Energiekosten rechtfertigen, während die Herstellung von Biochar zur Bodenverbesserung dies nicht tun würde.

Abstimmung der Temperatur auf Ihr gewünschtes Ergebnis

Ihre Betriebsparameter sollten ausschließlich von Ihrem Endziel für das pyrolysierten Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf festem Brennstoff oder Bodenverbesserung (Biochar) liegt: Arbeiten Sie bei niedrigen Temperaturen (<450°C) mit langsamen Aufheizraten, um die feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf flüssigem Biokraftstoff oder chemischen Ausgangsstoffen (Bio-Öl) liegt: Verwenden Sie moderate Temperaturen (450-800°C) in Kombination mit sehr schnellen Aufheizraten, um kondensierbare Dämpfe aufzufangen.

- Wenn Ihr Hauptaugenmerk auf Energieerzeugung oder synthetischem Kraftstoff (Synthesegas) liegt: Setzen Sie hohe Temperaturen (>800°C) ein, um das vollständige thermische Cracken aller Komponenten zu Gas zu gewährleisten.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, die Temperatur zu nutzen, um die Zersetzung von Biomasse präzise in das gewünschte wertvolle Produkt zu steuern.

Zusammenfassungstabelle:

| Temperaturbereich | Primäres Produkt | Schlüsselbedingungen |

|---|---|---|

| Niedrig (<450°C) | Biochar (Feststoff) | Langsame Aufheizrate |

| Mittel (450-800°C) | Bio-Öl (Flüssigkeit) | Schnelle Aufheizrate |

| Hoch (>800°C) | Synthesegas (Gas) | Sehr hohe Temperatur |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute und Effizienz zu optimieren?

Die in diesem Artikel beschriebene präzise Temperaturkontrolle ist entscheidend für den Erfolg. Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien spezialisiert, die für fortschrittliche thermische Prozesse entwickelt wurden. Ob Sie Biochar, Bio-Öl oder Synthesegas erforschen, unsere zuverlässigen Öfen und Heizsysteme bieten die Genauigkeit und Haltbarkeit, die Sie benötigen.

Lassen Sie uns Ihnen helfen, Ihre Ziele bei der Biomasseumwandlung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihr Partner für Innovation sein kann.

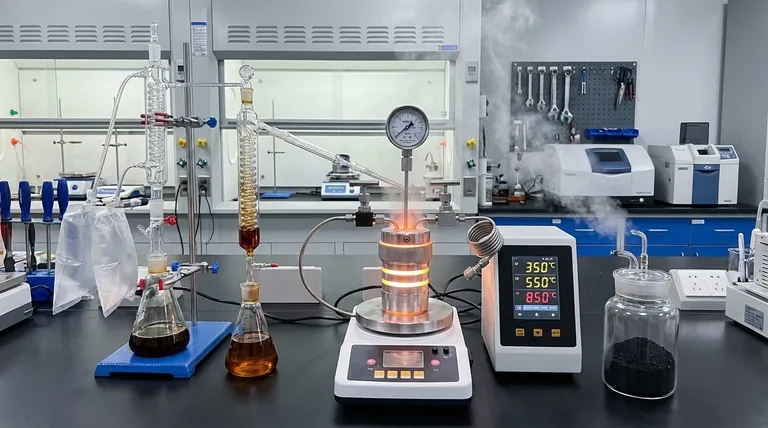

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Wandmontierte Wasserdestillationsanlage

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Welche Rolle spielt ein Hochdruckreaktor bei der Hydrodeoxygenierung (HDO) von Bioöl? Antrieb für die Kraftstoffaufwertung

- Warum sind hochfeste legierte Rohrreaktoren für HHIP entscheidend? Gewährleistung von Sicherheit und Reinheit in Hochdruckumgebungen

- Welche Rolle spielt ein Edelstahlautoklav mit PTFE-Auskleidung bei der Synthese von BiOBr-Vorläufer-Nanosheets?

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Was sind die technischen Merkmale von PTFE (Teflon)-ausgekleideten hydrothermalen Reaktoren? Vergleich von α-ZrP-Synthesemethoden