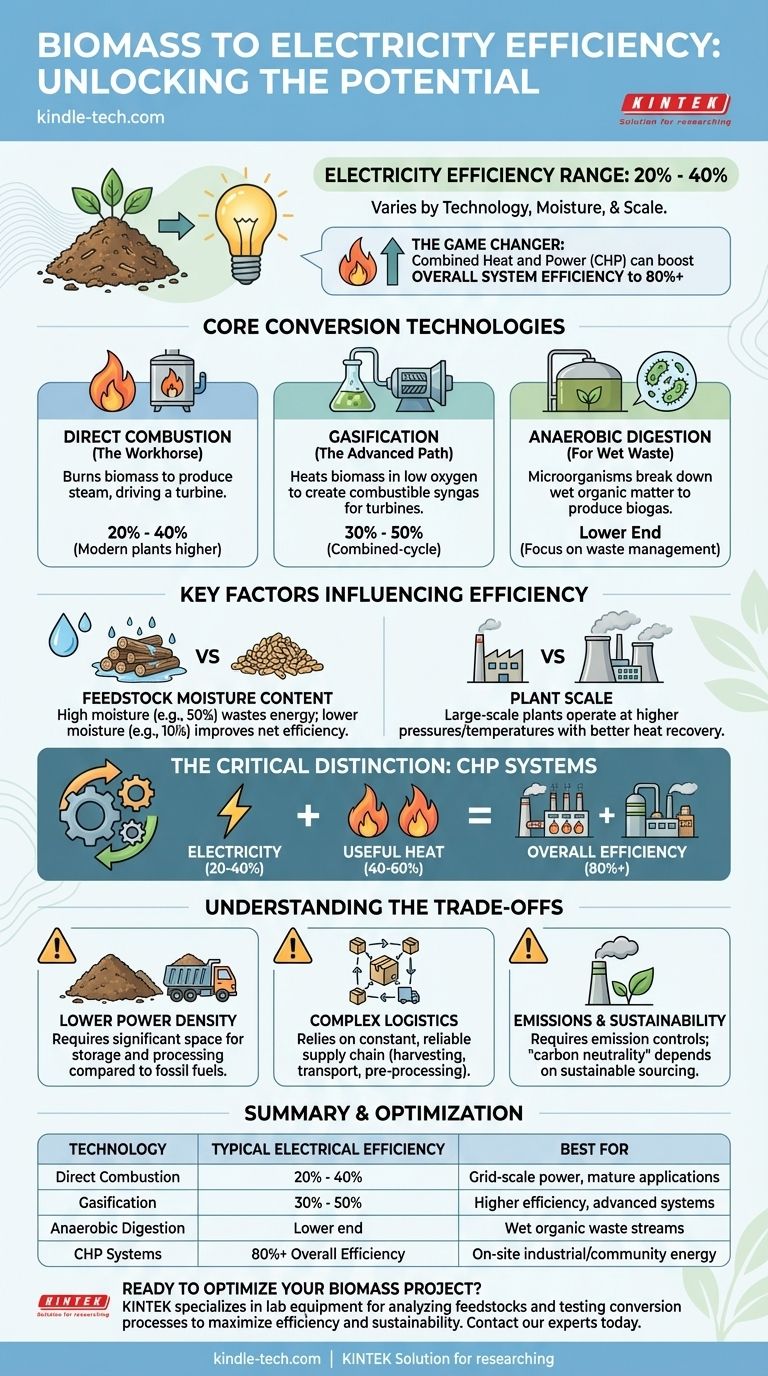

Um es klar zu sagen: Die Effizienz der Umwandlung von fester Biomasse in Elektrizität liegt typischerweise zwischen 20% und 40%. Diese große Schwankungsbreite ist nicht willkürlich; sie wird hauptsächlich durch die spezifisch verwendete Umwandlungstechnologie, den Feuchtigkeitsgehalt des Biomasse-Rohstoffs und die Größe des Kraftwerks bestimmt.

Die zentrale Herausforderung bei Biomasse ist, dass ihre elektrische Effizienz zwar bescheiden erscheint, diese einzelne Metrik jedoch ihren einzigartigen Wert übersieht. Das wahre Potenzial von Biomasse wird oft in Kraft-Wärme-Kopplungs-Systemen (KWK) erschlossen, wo „Abwärme“ aufgefangen wird, wodurch die Gesamtsystemeffizienz über 80% steigt.

Die Kernumwandlungstechnologien

Um den Effizienzbereich zu verstehen, müssen Sie zunächst die primären Methoden zur Stromerzeugung aus Biomasse kennen. Jede arbeitet nach unterschiedlichen Prinzipien und bietet ein eigenes Effizienzprofil.

Direkte Verbrennung (Das Arbeitspferd)

Dies ist die gebräuchlichste und ausgereifteste Technologie. Biomasse, wie Holzspäne oder landwirtschaftliche Reststoffe, wird in einem Kessel verbrannt, um Hochdruckdampf zu erzeugen.

Dieser Dampf treibt dann eine Turbine an, die mit einem Generator verbunden ist, ähnlich einem konventionellen Kohlekraftwerk.

Für die meisten Anlagen, insbesondere ältere oder kleinere, liegt die Effizienz dieses Prozesses zwischen 20% und 30%. Moderne, große Anlagen können bis zu 40% erreichen.

Vergasung (Der fortschrittliche Weg)

Die Vergasung verbrennt die Biomasse nicht direkt. Stattdessen wird sie in einer sauerstoffarmen Umgebung erhitzt, um ein brennbares Gas, bekannt als Synthesegas, zu erzeugen.

Dieses Synthesegas wird dann gereinigt und kann viel effizienter in einer Gasturbine oder einem hocheffizienten Motor verbrannt werden.

Dieser mehrstufige Prozess ermöglicht höhere elektrische Wirkungsgrade, typischerweise im Bereich von 30% bis 50%, insbesondere wenn er in einer Kombi-Anlage (Combined-Cycle) implementiert wird.

Anaerobe Vergärung (Für feuchte Abfälle)

Dies ist ein biologischer, kein thermischer Prozess. Er verwendet Mikroorganismen, um feuchte organische Materialien (wie Gülle, Klärschlamm oder Lebensmittelabfälle) in einer sauerstofffreien Umgebung abzubauen.

Der Prozess erzeugt Biogas, das hauptsächlich aus Methan besteht. Dieses Biogas wird dann zum Antrieb eines Motor-Generator-Aggregats verwendet.

Obwohl für die Abfallwirtschaft unerlässlich, ist die elektrische Effizienz oft am unteren Ende, löst aber gleichzeitig ein kritisches Abfallentsorgungsproblem.

Schlüsselfaktoren, die die Effizienz bestimmen

Neben der Wahl der Technologie haben mehrere physikalische und betriebliche Faktoren einen erheblichen Einfluss auf die endgültige Nettoeffizienz einer Biomasseanlage.

Feuchtigkeitsgehalt des Rohstoffs

Ein erheblicher Teil der Energie kann allein durch das Verdampfen des in der Biomasse enthaltenen Wassers verschwendet werden, bevor nutzbare Energie freigesetzt werden kann.

Ein Rohstoff mit 50% Feuchtigkeitsgehalt (wie frische Holzspäne) führt zu einer viel geringeren Nettoanlageneffizienz als einer mit 10% Feuchtigkeitsgehalt (wie getrocknete Holzpellets).

Anlagengröße

Großkraftwerke sind von Natur aus effizienter als kleinere.

Sie können bei höheren Dampfdrücken und -temperaturen betrieben werden und komplexere Wärmerückgewinnungssysteme integrieren, wodurch Energieverluste minimiert und die Leistung pro Brennstoffeinheit maximiert werden.

Der kritische Unterschied: Elektrische vs. Gesamteffizienz

Sich ausschließlich auf den erzeugten Strom zu konzentrieren, kann irreführend sein. Die effektivsten Biomasseanwendungen nutzen oft die enorme Wärmemenge, die während des Prozesses entsteht.

Dies ist das Prinzip der Kraft-Wärme-Kopplung (KWK), auch bekannt als Cogeneration.

Durch die Nutzung der „Abwärme“ für industrielle Prozesse, Fernwärme oder Trocknungsanwendungen kann die Gesamtsystemeffizienz 80% oder sogar 90% übersteigen. Dies verändert die wirtschaftliche und ökologische Berechnung dramatisch.

Die Kompromisse verstehen

Obwohl Biomasse eine wertvolle erneuerbare Ressource ist, ist die Biomasseenergie nicht ohne Herausforderungen und Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung dieser Kompromisse.

Geringere Leistungsdichte

Biomasse ist sperrig und hat einen geringeren Energiegehalt pro Volumen und Gewicht im Vergleich zu fossilen Brennstoffen.

Dies bedeutet, dass ein erheblicher physischer Platz für die Brennstofflagerung, -handhabung und -verarbeitung erforderlich ist, was den Platzbedarf und die Logistik der Anlage beeinflusst.

Komplexe Rohstofflogistik

Im Gegensatz zu einer Gasleitung erfordert Biomasse eine konstante und zuverlässige Lieferkette für physisches Material.

Dies umfasst Ernte, Sammlung, Transport und Vorverarbeitung, was die betriebliche Komplexität und die Kosten erhöht und einen eigenen CO2-Fußabdruck haben kann.

Emissionen und Nachhaltigkeit

Obwohl oft als CO2-neutral angesehen, erzeugt die Verbrennung immer noch lokale Luftschadstoffe wie Stickoxide (NOx) und Feinstaub, die Kontrolltechnologien erfordern.

Darüber hinaus hängt die „CO2-Neutralität“ von Biomasse entscheidend von der nachhaltigen Beschaffung des Rohstoffs ab, um sicherzustellen, dass der freigesetzte Kohlenstoff durch neues Wachstum wieder gebunden wird.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz für Biomasseenergie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Stromerzeugung im Netzmaßstab liegt: Investieren Sie in große, moderne Anlagen, die trockene Rohstoffe mit fortschrittlicher direkter Verbrennung oder Vergasung in einer Kombi-Anlage (Combined-Cycle) nutzen.

- Wenn Ihr Hauptaugenmerk auf der industriellen oder kommunalen Energieversorgung vor Ort liegt: Priorisieren Sie ein Kraft-Wärme-Kopplungs-System (KWK), um die höchste Gesamteffizienz und den wirtschaftlichen Ertrag durch die Nutzung von Strom und Wärme zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung organischer Abfallströme liegt: Die anaerobe Vergärung ist die dafür entwickelte Lösung, die eine Belastung in eine wertvolle Energiequelle verwandelt.

Letztendlich ist es der Schlüssel zur Nutzung ihres wahren Potenzials, Biomasse nicht als universellen Ersatz, sondern als strategisches Werkzeug für spezifische Anwendungen zu betrachten.

Zusammenfassungstabelle:

| Technologie | Typische elektrische Effizienz | Am besten geeignet für |

|---|---|---|

| Direkte Verbrennung | 20% - 40% | Stromerzeugung im Netzmaßstab, ausgereifte Anwendungen |

| Vergasung | 30% - 50% | Höhere Effizienz, fortschrittliche Systeme |

| Anaerobe Vergärung | Niedrigerer Bereich (Fokus Abfallwirtschaft) | Feuchte organische Abfallströme |

| KWK-Systeme | 80%+ Gesamteffizienz | Industrielle/kommunale Energieversorgung vor Ort |

Bereit, Ihr Biomasse-Energieprojekt zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Analyse von Biomasse-Rohstoffen, zur Prüfung von Umwandlungsprozessen und zur Sicherstellung der Qualität Ihrer Biokraftstoffe. Egal, ob Sie ein neues Vergasungssystem entwickeln oder eine KWK-Anlage optimieren, unsere Analysewerkzeuge helfen Ihnen, maximale Effizienz und Nachhaltigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die entscheidende Rolle Ihres Labors in der Zukunft der Biomasseenergie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Goldplattierte Elektrode

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Spezifikationen der Platin-Titan-Funktionselektrode? Maximale elektrochemische Leistung

- Welche Rolle spielt eine Platindrahtelektrode üblicherweise? Ein Leitfaden zu ihrer primären Verwendung als Arbeitselektrode

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Was ist die Anwendung der RRDE? Quantitative Katalysator- und Reaktionserkenntnisse freischalten

- Was ist der Unterschied zwischen RDE und RRDE? Erschließen Sie die erweiterte Analyse elektrochemischer Reaktionen