Im Kern ist die Elektronenstrahlverdampfung eine hochentwickelte Beschichtungstechnik, bei der ein energiereicher Elektronenstrahl verwendet wird, um ein Quellmaterial in einer Hochvakuumbeschichtungsanlage zu verdampfen. Dieses verdampfte Material wandert dann zu einem Zielobjekt oder Substrat und kondensiert dort, wodurch ein extrem dünner und hochreiner Film entsteht. Diese Methode ist eine Form der physikalischen Gasphasenabscheidung (PVD), die für ihre Präzision und Kontrolle geschätzt wird.

Der Hauptzweck der Elektronenstrahlverdampfung ist die Herstellung von Hochleistungsdünnschichtbeschichtungen. Sie zeichnet sich durch hohe Abscheideraten, Materialreinheit und Effizienz aus und ist damit eine Eckpfeilertechnologie in der Optik, Elektronik und Luft- und Raumfahrt.

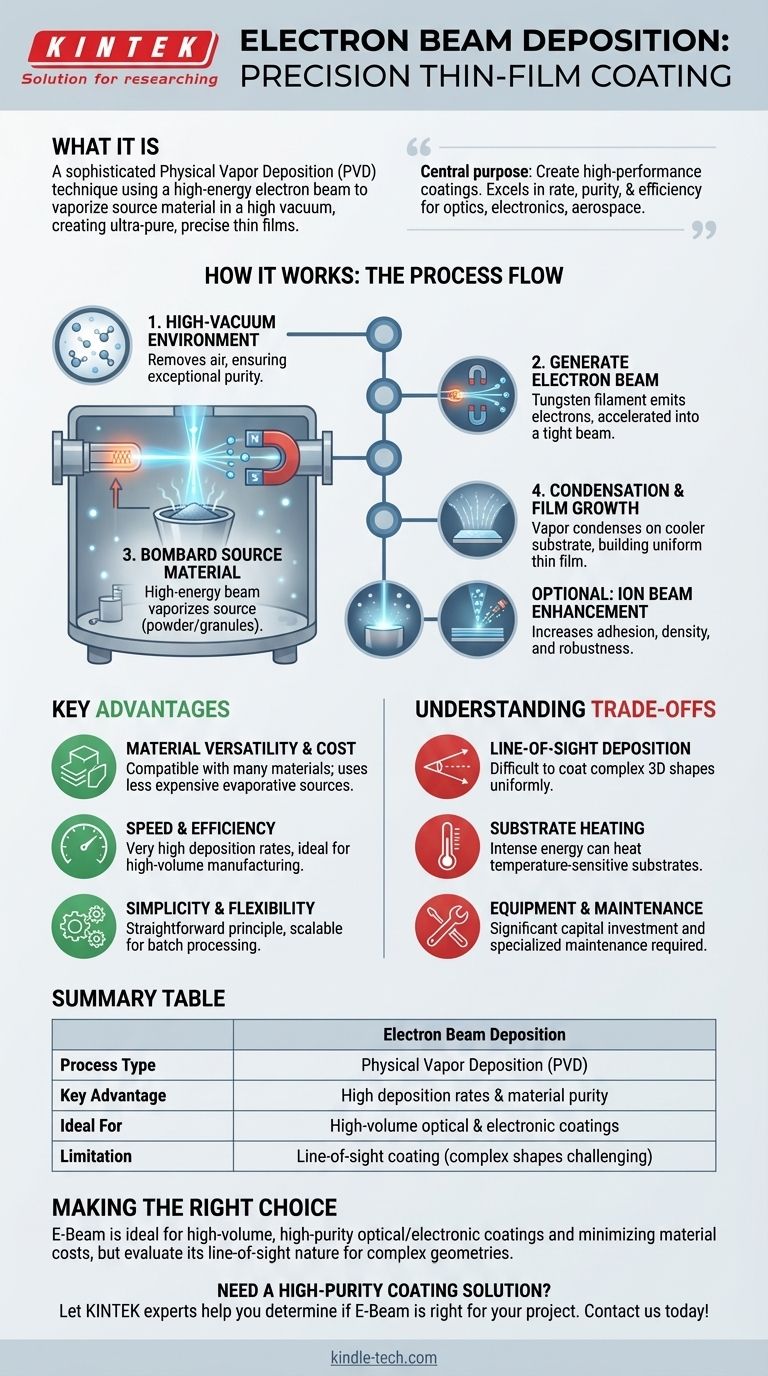

Wie die Elektronenstrahlverdampfung funktioniert

Um zu verstehen, warum diese Methode so effektiv ist, ist es hilfreich, den Prozess in seine grundlegenden Schritte zu unterteilen. Jeder Schritt wird präzise gesteuert, um eine bestimmte Schichtdicke und Qualität zu erreichen.

Die Hochvakuumumgebung

Der gesamte Prozess muss unter Hochvakuum stattfinden. Dieses Vakuum entfernt Luft und andere Gasmoleküle, die sonst mit dem verdampften Material reagieren könnten, wodurch sichergestellt wird, dass die endgültige Beschichtung außergewöhnlich rein und unverunreinigt ist.

Erzeugung des Elektronenstrahls

Ein Wolframfaden, ähnlich dem in einer altmodischen Glühbirne, wird auf eine sehr hohe Temperatur erhitzt, wodurch er einen Elektronenstrom emittiert. Diese Elektronen werden dann durch eine Reihe von Magnetfeldern beschleunigt und zu einem engen Strahl gebündelt.

Beschuss des Quellmaterials

Dieser energiereiche Elektronenstrahl wird auf das Quellmaterial (oft in Form von Pulver oder Granulat) gerichtet, das sich in einem Tiegel befindet. Die intensive Energie des Strahleinschlags erhitzt das Material, wodurch es direkt in einen gasförmigen Zustand sublimiert oder verdampft.

Kondensation und Filmbildung

Der entstehende Dampf wandert geradlinig von der Quelle zum Substrat, das strategisch in der Kammer platziert ist. Bei Kontakt mit der kühleren Oberfläche des Substrats kondensiert der Dampf wieder zu einem Feststoff und baut sich Schicht für Schicht auf, um einen gleichmäßigen Dünnfilm zu bilden.

Verbesserung der Beschichtung

Für Anwendungen, die eine noch höhere Leistung erfordern, kann der Prozess durch einen Ionenstrahl ergänzt werden. Dieser sekundäre Strahl beschießt den wachsenden Film, was die Haftung erhöht und eine dichtere, robustere Beschichtung mit geringerem inneren Stress erzeugt.

Wesentliche Vorteile gegenüber anderen Methoden

Die Elektronenstrahlverdampfung ist nicht die einzige Methode zur Herstellung von Dünnschichten, aber sie bietet deutliche Vorteile, die sie zur bevorzugten Wahl für bestimmte Anwendungen mit hohem Volumen und hoher Reinheit machen.

Materialvielfalt und Kosten

Die Methode ist mit einer Vielzahl von Materialien kompatibel, einschließlich Metallen und Dielektrika. Entscheidend ist, dass sie kostengünstigere verdampfbare Quellmaterialien verwenden kann als die teuren, speziell gefertigten Targets, die für andere Techniken wie das Magnetronsputtern erforderlich sind.

Geschwindigkeit und Effizienz

Die Elektronenstrahlverdampfung kann sehr hohe Abscheideraten erzielen, was bedeutet, dass sie Beschichtungen viel schneller als viele alternative Methoden auftragen kann. Diese Geschwindigkeit macht sie ideal für die kommerzielle Massenfertigung, bei der der Durchsatz ein kritischer Faktor ist.

Einfachheit und Flexibilität

Obwohl die Ausrüstung komplex ist, ist das zugrunde liegende Prinzip unkompliziert und flexibel. Es ist besonders vorteilhaft für die Herstellung von Polymerbeschichtungen und kann effektiv für Batch-Verarbeitungsszenarien skaliert werden.

Die Kompromisse verstehen

Keine einzelne Technologie ist für jede Situation perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die inhärenten Einschränkungen dieses Prozesses zu verstehen.

Direkte Sichtlinienabscheidung (Line-of-Sight)

Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat. Diese „Sichtlinien“-Eigenschaft macht es schwierig, komplexe dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Substraterwärmung

Die immense Energie, die zur Verdampfung des Quellmaterials erforderlich ist, kann auch das Substrat erwärmen. Bei temperaturempfindlichen Materialien kann diese Nebenwärme ein erheblicher Nachteil sein, der eine aktive Kühlung oder eine alternative Beschichtungsmethode erforderlich machen kann.

Ausrüstung und Wartung

Die Hochvakuumpumpen, die Hochspannungs-Elektronenkanone und die magnetischen Führungssysteme stellen eine erhebliche Kapitalinvestition dar. Diese komplexe Ausrüstung erfordert außerdem eine spezialisierte Wartung, um einen konsistenten und zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von optischen oder elektronischen Beschichtungen liegt: E-Beam ist aufgrund seiner hohen Abscheideraten, Materialreinheit und präzisen Kontrolle der Schichtdicke eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Materialkosten liegt: Die Möglichkeit, eine breite Palette kostengünstigerer roher Verdampfungsmaterialien zu verwenden, macht E-Beam im Vergleich zum Sputtern sehr attraktiv.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Sie sollten sorgfältig prüfen, ob die Sichtlinien-Natur von E-Beam Ihren Anforderungen entspricht oder ob eine konformere Methode erforderlich ist.

Durch Abwägen dieser Faktoren können Sie feststellen, ob die einzigartige Kombination aus Geschwindigkeit, Reinheit und Vielseitigkeit, die die Elektronenstrahlverdampfung bietet, mit Ihren spezifischen technischen und Fertigungszielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Elektronenstrahlverdampfung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptvorteil | Hohe Abscheideraten & Materialreinheit |

| Ideal für | Optische & elektronische Beschichtungen in großen Mengen |

| Einschränkung | Sichtlinienbeschichtung (komplexe Formen können schwierig sein) |

Benötigen Sie eine hochreine Beschichtungslösung für Ihr Labor?

Die Elektronenstrahlverdampfung ist eine leistungsstarke Technik zur Herstellung präziser Hochleistungsdünnschichten. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und die fachkundige Unterstützung bereitzustellen, die Labore benötigen, um hervorragende Ergebnisse in der Optik, Elektronik und Materialwissenschaft zu erzielen.

Lassen Sie sich von unseren Experten dabei helfen, festzustellen, ob die E-Beam-Abscheidung für Ihr Projekt geeignet ist. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung und Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten