Im Kern ist die Elektronenstrahl- (E-Beam) Verdampfung eine physikalische Gasphasenabscheidung (PVD)-Technik, die einen fokussierten Strahl hochenergetischer Elektronen verwendet, um ein Ausgangsmaterial in einer Hochvakuumkammer zu verdampfen. Dieses verdampfte Material bewegt sich dann und kondensiert auf einem Substrat, wodurch eine außergewöhnlich reine und dichte Dünnschicht entsteht. Es ist ein hochkontrollierter Prozess, der für die Herstellung von Hochleistungsbeschichtungen geschätzt wird.

Bei der Herstellung fortschrittlicher Dünnschichten besteht die zentrale Herausforderung darin, maximale Reinheit und Dichte zu erreichen. Die E-Beam-Verdampfung löst dies, indem sie einen präzise gesteuerten Elektronenstrahl verwendet, um nur das Ausgangsmaterial direkt zu erhitzen, was die Kontamination minimiert und die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht.

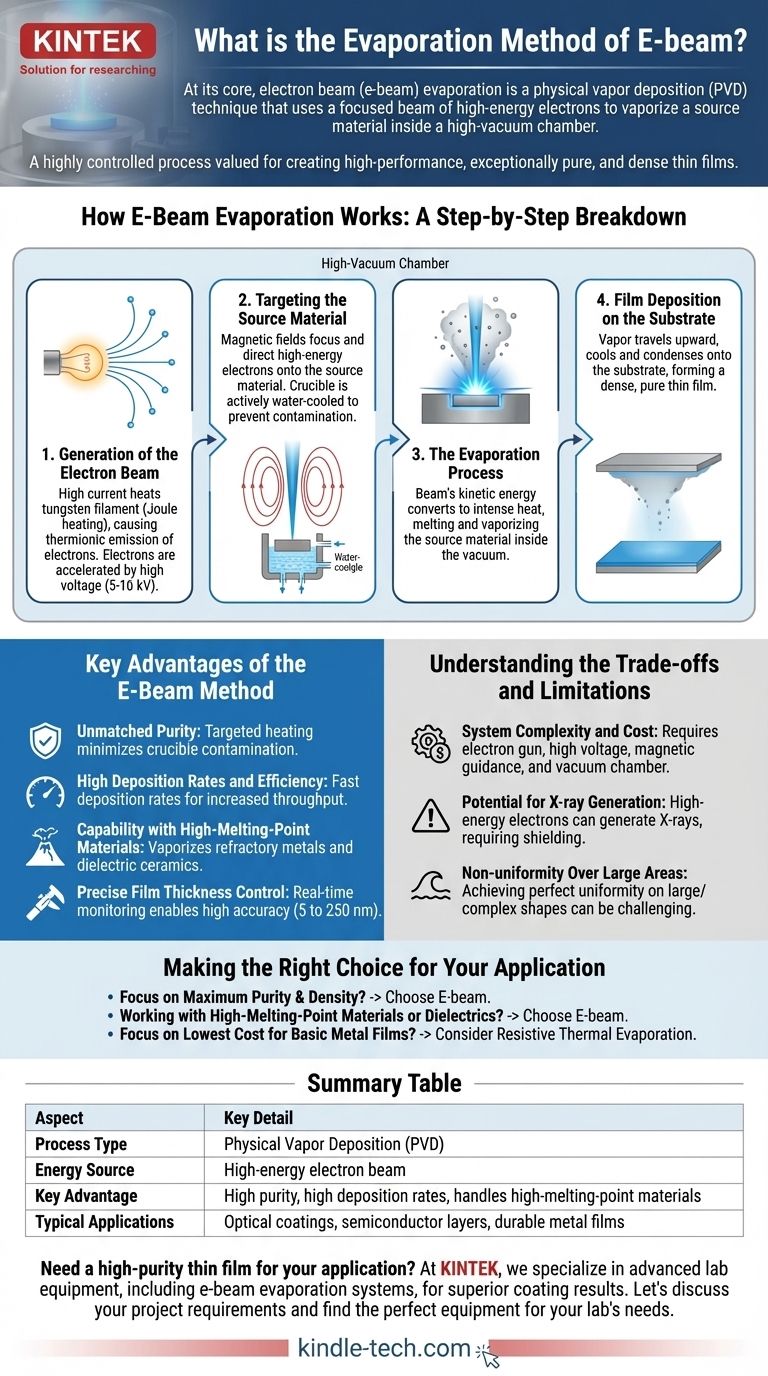

Wie die E-Beam-Verdampfung funktioniert: Eine Schritt-für-Schritt-Analyse

Der E-Beam-Prozess ist eine ausgeklügelte Methode, die in vier verschiedene Phasen unterteilt werden kann, von der Erzeugung der Elektronen bis zur Bildung des endgültigen Films.

1. Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einem Wolframfaden. Ein hoher elektrischer Strom wird durch diesen Faden geleitet, wodurch er sich durch einen Prozess namens Joule-Heizung intensiv erwärmt.

Diese intensive Hitze verleiht den Elektronen im Wolfram genügend Energie, um von seiner Oberfläche zu entweichen, ein Ereignis, das als thermionische Emission bekannt ist. Diese freien Elektronen werden dann durch eine Hochspannung, typischerweise zwischen 5 und 10 Kilovolt (kV), beschleunigt.

2. Ausrichtung auf das Ausgangsmaterial

Die hochenergetischen Elektronen werden mithilfe von Magnetfeldern zu einem fokussierten Strahl geformt. Dieser Strahl wird präzise auf das Ausgangsmaterial – die Substanz, die Sie abscheiden möchten – gerichtet, das sich in einem Tiegel befindet.

Entscheidend ist, dass dieser Tiegel typischerweise aus Kupfer besteht und aktiv wassergekühlt wird. Dies stellt sicher, dass die intensive Hitze nur auf das Ausgangsmaterial begrenzt ist und verhindert, dass der Tiegel selbst schmilzt oder Verunreinigungen freisetzt.

3. Der Verdampfungsprozess

Wenn der hochenergetische Elektronenstrahl auf das Ausgangsmaterial trifft, wird seine kinetische Energie sofort in thermische Energie umgewandelt. Dies erzeugt einen unglaublich lokalisierten und intensiven Hotspot.

Diese Hitze schmilzt zuerst das Ausgangsmaterial und lässt es dann verdampfen, wodurch es zu einem Dampf wird. Dieser gesamte Prozess muss in einer Hochvakuumkammer stattfinden, um zu verhindern, dass der Dampf mit Luft reagiert, und um den verdampften Atomen zu ermöglichen, sich frei zu bewegen.

4. Filmabscheidung auf dem Substrat

Das verdampfte Material bewegt sich in einer geraden Linie vom Ursprung nach oben. Es erreicht schließlich das Substrat, eine kühlere Oberfläche, die über dem Tiegel positioniert ist.

Beim Auftreffen auf das Substrat kühlt der Dampf schnell ab und kondensiert, wodurch ein fester, dünner Film entsteht. Der resultierende Film ist dicht, stark haftend und besitzt die hohe Reinheit des ursprünglichen Ausgangsmaterials.

Hauptvorteile der E-Beam-Methode

Die E-Beam-Verdampfung wird gegenüber anderen Abscheidungsmethoden aufgrund mehrerer technischer Vorteile gewählt.

Unübertroffene Reinheit

Da der Elektronenstrahl nur das Ausgangsmaterial erhitzt, wird eine Kontamination aus dem Tiegel praktisch eliminiert. Dies ist ein erheblicher Vorteil gegenüber einfacheren thermischen Verdampfungsmethoden, bei denen der gesamte Tiegel erhitzt wird und oft eine Quelle von Verunreinigungen darstellt.

Hohe Abscheidungsraten und Effizienz

Die direkte Energieübertragung vom Elektronenstrahl auf das Material ist hocheffizient. Dies ermöglicht wesentlich schnellere Abscheidungsraten im Vergleich zu anderen PVD-Techniken, was den Durchsatz in Fertigungsumgebungen verbessert.

Fähigkeit mit hochschmelzenden Materialien

Die immense Energiekonzentration des Elektronenstrahls macht ihn zu einer der wenigen Methoden, die Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle (z. B. Wolfram, Tantal) und dielektrische Keramiken, verdampfen können.

Präzise Kontrolle der Schichtdicke

Die Verdampfungsrate kann in Echtzeit durch Anpassen des Strahlstroms präzise überwacht und gesteuert werden. Dies ermöglicht die Herstellung von Filmen mit hochgenauer und reproduzierbarer Dicke, oft im Bereich von 5 bis 250 Nanometern.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die E-Beam-Methode nicht ohne ihre Komplexität und nicht die richtige Wahl für jede Anwendung.

Systemkomplexität und Kosten

Ein E-Beam-System erfordert eine Elektronenkanone, Hochspannungsnetzteile, magnetische Führungssysteme und eine Hochvakuumkammer. Dies macht es erheblich komplexer und teurer in der Anschaffung und Wartung als einfachere Methoden wie die resistive thermische Verdampfung.

Potenzielle Röntgenstrahlenerzeugung

Der Aufprall hochenergetischer Elektronen auf ein Ziel kann Röntgenstrahlen erzeugen. Diese Strahlung kann manchmal empfindliche elektronische Substrate beschädigen oder die Eigenschaften des Films selbst verändern und erfordert möglicherweise eine zusätzliche Abschirmung für Bediener.

Ungleichmäßigkeit über große Flächen

Das Erreichen einer perfekt gleichmäßigen Schichtdicke über ein großes oder komplex geformtes Substrat kann eine Herausforderung sein. Es erfordert oft ausgeklügelte planetarische Rotationssysteme, um sicherzustellen, dass alle Oberflächen des Substrats gleichmäßig dem Dampfstrom ausgesetzt sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die E-Beam-Verdampfung hängt von Ihren spezifischen technischen Anforderungen an die Filmqualität und den Materialtyp ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte liegt: E-Beam ist die überlegene Wahl aufgrund seiner gezielten Erhitzung, die die Tiegelkontamination minimiert.

- Wenn Sie mit hochschmelzenden Materialien oder Dielektrika arbeiten: E-Beam liefert die notwendige Energiekonzentration, die einfachere thermische Methoden nicht erreichen können.

- Wenn Ihr Hauptanliegen die geringsten Kosten und die Systemvereinfachung für grundlegende Metallfilme sind: Sie könnten die standardmäßige resistive thermische Verdampfung als wirtschaftlichere Alternative in Betracht ziehen.

Letztendlich befähigt Sie das Verständnis dieser Prinzipien, die Abscheidungsmethode zu wählen, die perfekt zu Ihren technischen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Energiequelle | Hochenergetischer Elektronenstrahl |

| Hauptvorteil | Hohe Reinheit, hohe Abscheidungsraten, verarbeitet hochschmelzende Materialien |

| Typische Anwendungen | Optische Beschichtungen, Halbleiterschichten, langlebige Metallfilme |

Benötigen Sie eine hochreine Dünnschicht für Ihre Anwendung?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich E-Beam-Verdampfungssysteme, bereitzustellen, um Ihnen zu helfen, überlegene Beschichtungsergebnisse zu erzielen. Unsere Lösungen sind auf Präzision, Zuverlässigkeit und die Verarbeitung von Hochleistungsmaterialien ausgelegt.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Ausrüstung für die Bedürfnisse Ihres Labors finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten und geometrische Einschränkungen erklärt

- Ist Sputtern besser als Verdampfung in Bezug auf die Reinheit? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Wird die Elektronenstrahl-unterstützte Verdampfung für Metalle eingesetzt? Der Schlüssel zu hochreinen Metallfilmen mit hohem Schmelzpunkt

- Was ist der Unterschied zwischen thermischer Verdampfung und Elektronenstrahlverdampfung? Wählen Sie die richtige Methode für Ihre Dünnschicht

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur einfachen, hochreinen Dünnschichtabscheidung

- Was ist die Stufenabdeckung (Step Coverage) bei der thermischen Verdampfung? Vermeiden Sie Geräteausfälle mit der richtigen Abscheidungsmethode

- Welcher Parameter beeinflusst die Dünnschichtbildung bei der thermischen Verdampfung? Beherrschen Sie die Schlüsselvariablen für überlegene Schichten

- Warum sind ein Aluminiumoxidboot und ein Ti3AlC2-Pulverbett für das Sintern von Ti2AlC notwendig? Schutz der MAX-Phasenreinheit