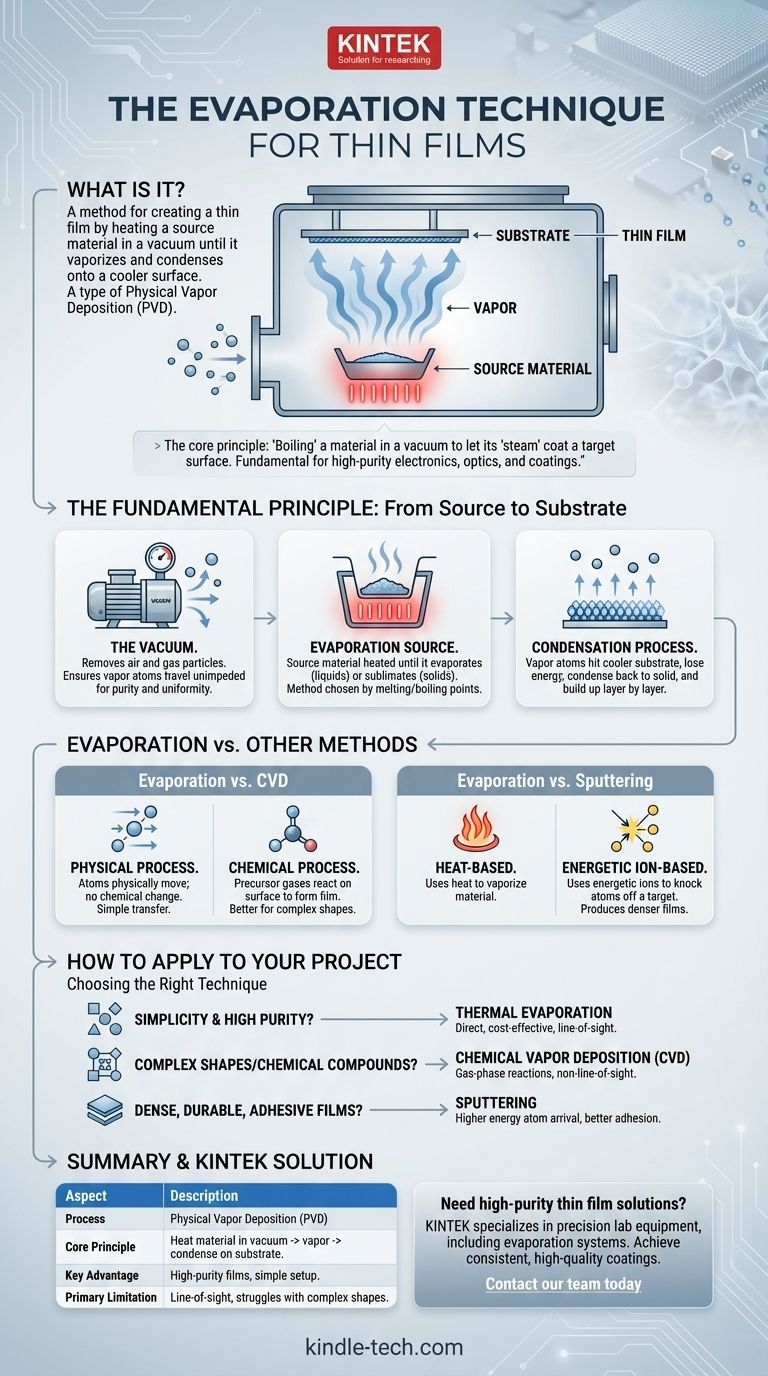

Kurz gesagt, die Verdampfungstechnik ist eine Methode zur Herstellung einer Dünnschicht, indem ein Ausgangsmaterial in einer Vakuumkammer erhitzt wird, bis es zu Dampf wird. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, bekannt als Substrat, und bildet eine feste, ultradünne Schicht. Sie ist eine Unterkategorie eines breiteren Prozesses, der als Physikalische Gasphasenabscheidung (PVD) bezeichnet wird.

Das Kernprinzip der Verdampfung ist einfach: Man "kocht" im Wesentlichen ein Material in einem Vakuum und lässt seinen "Dampf" (Vapor) eine Zieloberfläche beschichten. Dieser physikalische Transferprozess ist eine der grundlegendsten Methoden zur Herstellung hochreiner Dünnschichten für Elektronik, Optik und Beschichtungen.

Das Grundprinzip: Von der Quelle zum Substrat

Die thermische Verdampfung ist ein direkter, geradliniger Prozess, der auf einigen kritischen Komponenten basiert, die zusammenarbeiten, um Material physikalisch von einer Quelle zu einem Ziel zu transportieren.

Die Rolle des Vakuums

Die Erzeugung eines Hochvakuums ist der erste und wichtigste Schritt. Ein Vakuum entfernt Luft und andere Gaspartikel, die sonst mit den verdampften Materialatomen kollidieren würden.

Dies stellt sicher, dass die verdampften Atome ungehindert von der Quelle direkt zum Substrat gelangen, was zu einem reineren und gleichmäßigeren Film führt.

Die Verdampfungsquelle

Das Ausgangsmaterial – die Substanz, aus der der Film gebildet werden soll – wird erhitzt, bis es verdampft (bei Flüssigkeiten) oder sublimiert (bei Feststoffen).

Dies geschah historisch durch Platzieren des Materials in Wolframdrahtkörben, wie Cartwright und Strong 1931 berichteten. Die Heizmethode wird basierend auf den Schmelz- und Siedepunkten des Materials gewählt.

Der Kondensationsprozess

Sobald die Atome als Dampf die Quelle verlassen, wandern sie durch das Vakuum, bis sie auf das kühlere Substrat treffen.

Beim Kontakt verlieren die Atome ihre Energie, kondensieren wieder in einen festen Zustand und bauen sich allmählich Schicht für Schicht auf der Oberfläche auf, wodurch der Dünnfilm entsteht.

Wie sich die Verdampfung von anderen Methoden unterscheidet

Obwohl die Verdampfung ein Eckpfeiler der Dünnfilmerzeugung ist, ist es wichtig, sie von anderen wichtigen Abscheidungstechniken zu unterscheiden. Der Hauptunterschied liegt darin, wie das Material auf das Substrat übertragen wird.

Verdampfung vs. Chemische Gasphasenabscheidung (CVD)

Die Verdampfung ist ein physikalischer Prozess. Atome werden physikalisch von der Quelle zum Substrat bewegt, ohne ihre chemische Natur zu verändern.

CVD hingegen ist ein chemischer Prozess. Es werden Precursor-Gase verwendet, die auf der Substratoberfläche chemische Reaktionen eingehen, und der Dünnfilm ist ein festes Produkt dieser Reaktion.

Verdampfung vs. Sputtern

Sputtern ist eine weitere PVD-Technik, die jedoch nicht auf Wärme angewiesen ist. Stattdessen werden energiereiche Ionen verwendet, um Atome physikalisch von einem Zielmaterial abzulösen, wie bei einem mikroskopischen Billardspiel.

Diese "gesputterten" Atome werden dann ausgestoßen und auf dem Substrat abgeschieden. Sputtern erzeugt oft dichtere Filme als Verdampfung.

Häufige Fallstricke und historischer Kontext

Die Einfachheit der Verdampfung ist eine ihrer größten Stärken, bringt aber auch inhärente Einschränkungen mit sich, die seit Jahrzehnten bekannt sind.

Eine grundlegende Entdeckung

Die Verwendung der Verdampfung geht auf das Jahr 1887 zurück, als Nahrwold erfolgreich Platin-Dünnfilme durch Sublimation des Materials in einem Vakuum erzeugte. Dies legte das Grundprinzip der Verwendung eines Vakuums für den Materialtransport fest.

Die Herausforderung der Wechselwirkung zwischen Quellmaterial und Behälter

Eine wesentliche Einschränkung ist das Potenzial, dass das heiße Quellmaterial mit seinem Behälter reagiert.

Im Jahr 1931 scheiterten frühe Forscher daran, Aluminium zu verdampfen, da es eine Legierung mit dem zur Erhitzung verwendeten Wolframfaden bildete, wodurch der Faden durchbrannte. Dies unterstreicht die kritische Notwendigkeit der Materialkompatibilität im Verdampfungsprozess.

So wenden Sie dies auf Ihr Projekt an

Die Wahl einer Abscheidungstechnik hängt vollständig von den benötigten Filmeigenschaften und der Komplexität Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und hochreinen Filmen aus einfachen Materialien liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder der Herstellung hochspezifischer chemischer Verbindungen liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Abhängigkeit von Gasphasenreaktionen und nicht von der Sichtlinienabscheidung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr dichter, haltbarer oder haftender Filme liegt: Sputtern ist im Allgemeinen die bessere Wahl, da die Atome mit viel höherer Energie auf dem Substrat ankommen.

Letztendlich bleibt die thermische Verdampfung eine grundlegende und weit verbreitete Technik für ihre unkomplizierte Fähigkeit, Material in einer kontrollierten Umgebung physikalisch zu übertragen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Materials im Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Hauptvorteil | Erzeugt hochreine Filme mit einfachen Materialaufbauten. |

| Hauptbeschränkung | Sichtlinienprozess; kann bei komplexen Formen Schwierigkeiten haben. |

Müssen Sie einen hochreinen Dünnfilm für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Verdampfungssystemen, um Ihnen zu helfen, konsistente, hochwertige Beschichtungen zu erzielen. Unsere Experten können Ihnen bei der Auswahl der richtigen PVD-Lösung für Ihre spezifischen Materialien und Anwendungen helfen. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Niedertemperatur-Verdampfungstechnologie? Ein Leitfaden zur Beschichtung wärmeempfindlicher Materialien

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Was ist Metallverdampfung? Ein Leitfaden zur Dünnschichtabscheidung für die fortschrittliche Fertigung

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Wie hoch ist die Verdampfungsrate bei der Elektronenstrahlverdampfung? Erzielen Sie Hochgeschwindigkeits- und Hochtemperaturabscheidung

- Was ist der Unterschied zwischen einem thermischen Verdampfer und einem E-Beam-Verdampfer? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichten

- Was ist das Vakuumabscheidungsverfahren? Hochleistungsbeschichtungen mit Präzision erzielen

- Wie wird Ausgangsmaterial während der Abscheidung verdampft? Ein Leitfaden zu resistiven vs. E-Beam-Methoden