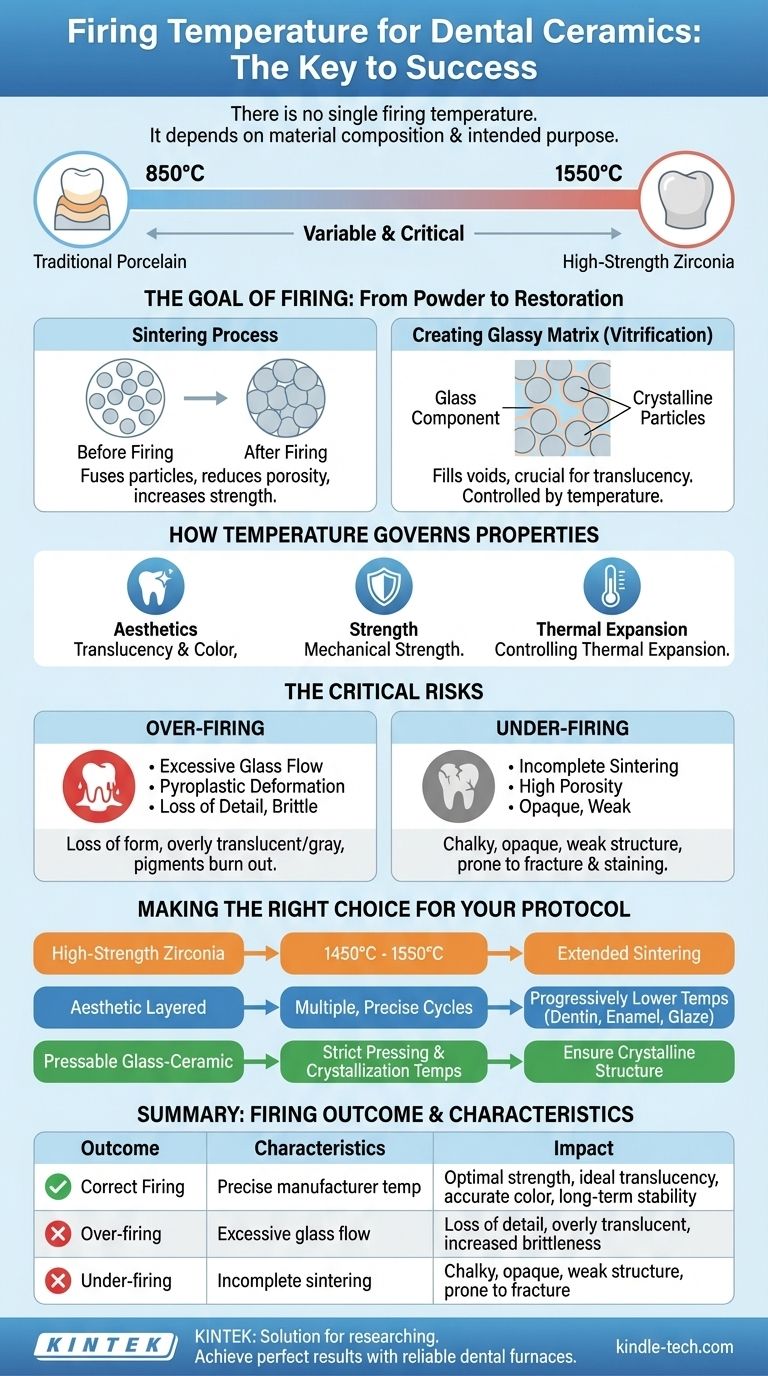

Es gibt keine einzelne Brenntemperatur für Dental-Keramiken. Stattdessen wird die korrekte Temperatur vollständig durch die spezifische Materialzusammensetzung und den Verwendungszweck bestimmt. Beispielsweise können traditionelle Feldspatporzellan bei Temperaturen zwischen 850°C und 1350°C gebrannt werden, während moderne hochfeste Zirkonoxide viel höhere Sintertemperaturen benötigen, oft zwischen 1450°C und 1550°C.

Die Brenntemperatur ist keine statische Zahl, sondern eine kritische Variable in einem komplexen Prozess. Das Erreichen der vom Hersteller exakt empfohlenen Temperatur ist der bestimmende Faktor bei der Umwandlung von Keramikpulver in eine Restauration mit der richtigen Festigkeit, Farbe und Transluzenz und verhindert direkt klinisches Versagen.

Das Ziel des Brennens: Vom Pulver zur Restauration

Der Zweck des Brennens besteht darin, lose Keramikpartikel in eine dichte, feste und stabile Struktur umzuwandeln. Dieser als Sintern bekannte Prozess verleiht der fertigen Restauration ihre funktionellen Eigenschaften.

Der Sinterprozess

Das Sintern ist ein thermischer Prozess, bei dem Keramikpartikel unter ihren Schmelzpunkt erhitzt werden. Bei diesen hohen Temperaturen beginnen die Partikel an ihren Kontaktstellen zu verschmelzen, wodurch der Hohlraum (Porosität) zwischen ihnen reduziert wird und das Material schrumpft und sich verdichtet.

Diese Verdichtung ist direkt für die endgültige Festigkeit der Restauration verantwortlich. Unvollständiges Sintern führt zu einem porösen, schwachen Material, das anfällig für Brüche ist.

Erzeugung der glasigen Matrix

Die meisten ästhetischen Dental-Keramiken enthalten eine Glasphase. Während des Brennens fließt dieses Glas und füllt die verbleibenden Hohlräume zwischen den Kristallpartikeln. Dieser als Vitrifizierung bezeichnete Prozess ist entscheidend für die Erzeugung der Transluzenz.

Die Menge und der Fluss dieser Glasphase werden durch die Temperatur gesteuert. Zu geringer Fluss führt zu einem opaken, kreidigen Aussehen, während zu viel Fluss zu einer übermäßig transluzenten, gräulich wirkenden Restauration führen kann.

Wie die Temperatur die End-Eigenschaften steuert

Schon geringfügige Abweichungen von der idealen Brenntemperatur können erhebliche und sichtbare Auswirkungen auf die fertige Restauration haben und sowohl deren Ästhetik als auch ihre langfristige Haltbarkeit beeinflussen.

Erreichen der idealen Transluzenz und Farbe

Das endgültige Aussehen einer Keramikkrone hängt direkt davon ab, wie sie mit Licht interagiert. Dies wird durch das Verhältnis von kristallinen Strukturen zur glasigen Matrix bestimmt, das durch die Brenntemperatur festgelegt wird.

Korrekte Brennvorgänge erzeugen den beabsichtigten Grad an Transluzenz, wodurch sich die Restauration natürlich in die Nachbarzähne einfügt. Wie klinische Beobachtungen zeigen, können falsche Temperaturen dieses Gleichgewicht stören.

Gewährleistung der mechanischen Festigkeit

Eine korrekt gebrannte Keramik weist eine minimale innere Porosität und starke Bindungen zwischen ihren Partikeln auf. Dies macht das Material hochgradig widerstandsfähig gegen die Kaubewegungen.

Falsche Temperaturen können dazu führen, dass das Material unter-gesintert und schwach ist, oder innere Spannungen erzeugen, die zu Rissbildung und katastrophalem Versagen im Mund des Patienten führen.

Kontrolle der Wärmeausdehnung

Bei Restaurationen, bei denen verschiedene Materialien übereinander geschichtet werden, wie z. B. Porzellan auf Metall (VMK), ist die Übereinstimmung des Wärmeausdehnungskoeffizienten (WAK) von entscheidender Bedeutung.

Die Brenntemperatur kann den WAK einer Keramik verändern. Eine Fehlanpassung zwischen der Keramik und der darunter liegenden Struktur kann beim Abkühlen Spannungen verursachen, was zu Rissen oder Delaminationen führt.

Die kritischen Risiken: Überbrennen vs. Unterbrennen

Jede Dental-Keramik hat eine ideale Reifetemperatur. Abweichungen über oder unter diesen Punkt führen zu unterschiedlichen und vorhersehbaren Fehlern.

Die Folgen des Überbrennens

Das Erhitzen einer Keramik über ihre ideale Temperatur hinaus führt dazu, dass die Glasphase zu flüssig wird. Dies führt zu einem Verlust von Form und Oberflächenstruktur, einem Phänomen, das als pyroplastisches Fließen bekannt ist.

Die Restauration kann übermäßig glasig, zu transluzent und oft verfärbt erscheinen, da Pigmente „ausgebrannt“ werden können. Dieses überschüssige Glas kann das Material auch spröder machen.

Die Folgen des Unterbrennens

Wenn die Zieltemperatur nicht erreicht wird, können die Keramikpartikel nicht ausreichend verschmelzen. Der Sinterprozess ist unvollständig, wodurch das Material porös und schwach bleibt.

Eine unterbrannte Restauration erscheint kreidig, opak und leblos, da das Licht durch die inneren Hohlräume gestreut wird. Sie ist außerdem anfälliger für orale Flüssigkeiten sowie für Verfärbungen und vorzeitigen Verschleiß.

Die richtige Wahl für Ihr Protokoll treffen

Ihr Protokoll muss sich nach den spezifischen Anweisungen des Materialherstellers richten. Das Ziel ist nicht, eine universelle Temperatur zu finden, sondern den korrekten Brennzyklus für das gewählte Material mit absoluter Präzision durchzuführen.

- Wenn Ihr Hauptaugenmerk auf einer hochfesten monolithischen Zirkonoxidkrone liegt: Sie müssen einen Hochtemperatursinterofen verwenden, der in der Lage ist, Temperaturen um 1450°C bis 1550°C über einen längeren Zeitraum zu erreichen und zu halten, um eine vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer hochästhetischen Schichtrestauration (z. B. VMK) liegt: Sie müssen mehrere präzise Brennzyklen bei progressiv niedrigeren Temperaturen für Dentin-, Schmelz- und Glasurschichten durchführen und sich dabei ohne Abweichung an das Materialdatenblatt halten.

- Wenn Ihr Hauptaugenmerk auf einer Presskeramik liegt: Sie müssen sich strikt sowohl an die Presstemperatur als auch an die anschließenden Kristallisationsbrenntemperaturen halten, um sicherzustellen, dass sich die korrekte Kristallstruktur bildet, die die Festigkeit des Materials gewährleistet.

Die Beherrschung des Brennzyklus ist eine nicht verhandelbare Voraussetzung für die Herstellung von vorhersagbaren, haltbaren und ästhetischen zahnmedizinischen Restaurationen.

Zusammenfassungstabelle:

| Brennergebnis | Schlüsselmerkmale | Auswirkung auf die Restauration |

|---|---|---|

| Korrekte Brennung | Exakte vom Hersteller empfohlene Temperatur | Optimale Festigkeit, ideale Transluzenz, genaue Farbe, langfristige Stabilität |

| Überbrennen | Übermäßiger Glasfluss, pyroplastische Verformung | Detailverlust, übermäßig transluzentes/graues Aussehen, erhöhte Sprödigkeit |

| Unterbrennen | Unvollständiges Sintern, hohe Porosität | Kreidiges, opakes Aussehen, schwache Struktur, anfällig für Brüche und Verfärbungen |

Perfekte Keramikergebnisse bei jedem Brennzyklus erzielen

Die Herstellung von vorhersagbaren, hochwertigen zahnmedizinischen Restaurationen erfordert absolute Präzision in Ihrem Brennprozess. Der richtige Laborofen ist die Grundlage dieser Präzision und stellt sicher, dass Sie die exakten Temperaturen konsistent erreichen, die für alles von hochfestem Zirkonoxid (1450–1550°C) bis hin zu ästhetischen Schichtporzellanen erforderlich sind.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Wir bieten zuverlässige Dentalöfen, die auf Genauigkeit und Haltbarkeit ausgelegt sind, und helfen Ihnen, klinische Fehlschläge zu vermeiden und makellose Ästhetik zu erzielen.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Keramikmaterialien und Protokolle zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung