Im Kern ist das Flash-Sintern ein revolutionäres Materialverarbeitungsverfahren, das ein elektrisches Feld nutzt, um die Verdichtung dramatisch zu beschleunigen. Während ein herkömmlicher Ofen ein Material über Stunden erhitzt, erreicht das Flash-Sintern dasselbe Ziel in nur wenigen Sekunden. Es funktioniert, indem ein Material auf eine bestimmte Schwellentemperatur vorgewärmt und dann eine Spannung angelegt wird, was einen plötzlichen Anstieg des elektrischen Stroms durch die Probe auslöst. Dieser intensive Strom erzeugt eine interne Joulesche Wärme, die die Partikel des Materials schnell miteinander verschmilzt.

Der grundlegende Unterschied zwischen Flash- und konventionellem Sintern liegt in der Art der Energiezufuhr. Traditionelle Methoden verlassen sich auf langsame, externe Erwärmung durch einen Ofen, während das Flash-Sintern ein elektrisches Feld nutzt, um eine schnelle, interne Erwärmung direkt im Material selbst zu erzeugen.

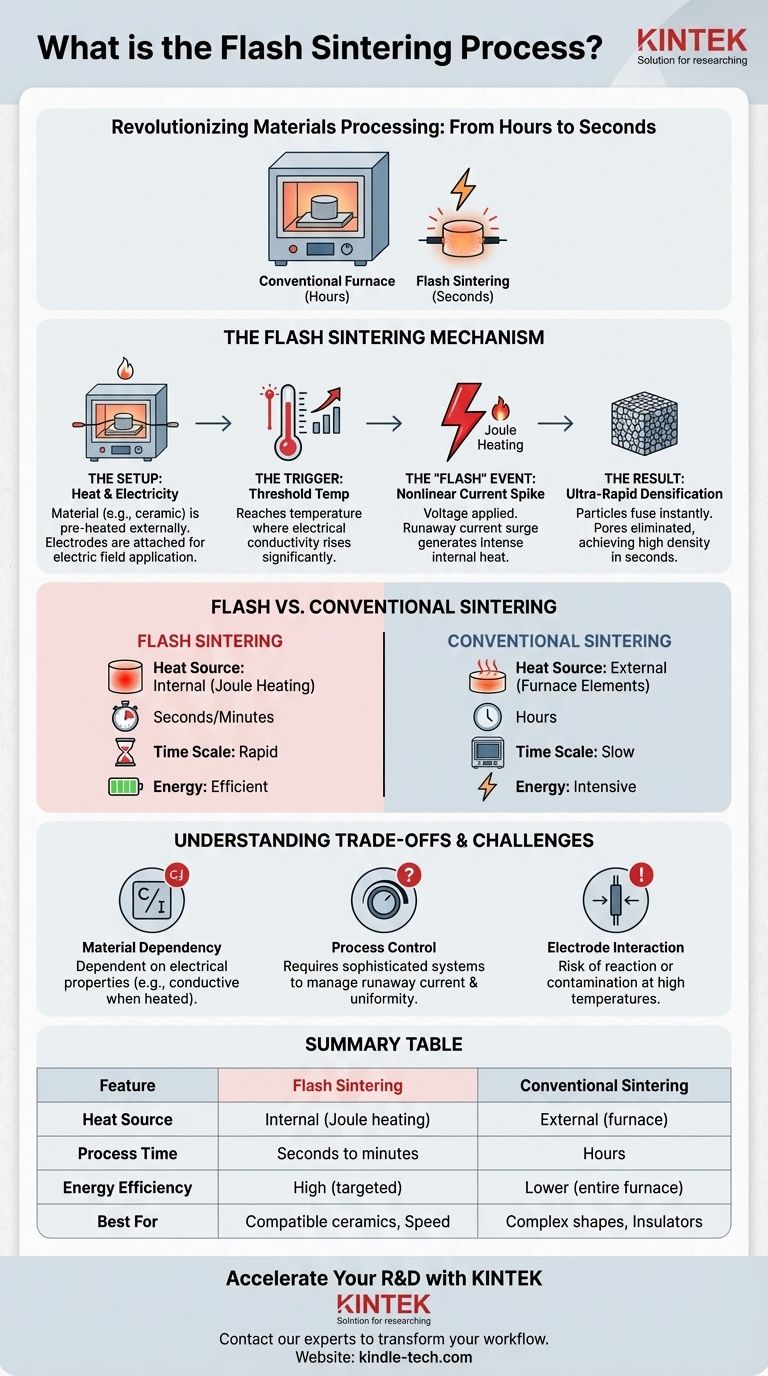

Der Mechanismus des Flash-Sinterns erklärt

Um die Leistungsfähigkeit dieser Technik zu verstehen, ist es wichtig, die unterschiedlichen Phasen des Prozesses aufzuschlüsseln, die ihn von allen konventionellen Methoden unterscheiden.

Der Aufbau: Wärme und Elektrizität

Das Material, oft eine Keramik, wird wie bei einem traditionellen Verfahren in einen Ofen gelegt. An der Probe werden jedoch auch zwei Elektroden angebracht, um die Anlegung eines elektrischen Feldes über sie zu ermöglichen.

Der Auslöser: Erreichen der Schwellentemperatur

Der Ofen beginnt, das Material mit konventioneller, externer Wärme zu erhitzen. Diese anfängliche Erwärmung dient nicht der Verdichtung; ihr Zweck ist es, das Material auf eine kritische Temperatur zu bringen, bei der seine elektrische Leitfähigkeit signifikant zuzunehmen beginnt.

Das „Flash“-Ereignis: Ein nichtlinearer Stromanstieg

Sobald die Schwellentemperatur erreicht ist, wird eine kontrollierte Spannung angelegt. Da das Material nun elektrisch leitfähiger ist, beginnt ein Strom zu fließen. Dies erzeugt eine Rückkopplungsschleife: Der Strom erzeugt interne Wärme (Joulesche Wärme), die die Leitfähigkeit weiter erhöht, was wiederum mehr Strom zieht. Das Ergebnis ist ein nichtlinearer, außer Kontrolle geratener Stromanstieg bei einem „Flash“-Ereignis.

Das Ergebnis: Ultra-schnelle Verdichtung

Dieser massive und augenblickliche Ausbruch interner Energie zwingt die Partikel im Material dazu, zu verschmelzen und sich zu verdichten. Die Poren zwischen den Partikeln werden beseitigt, und das Material erreicht in Sekundenschnelle eine hohe Dichte.

Wie sich Flash-Sintern von konventionellen Methoden unterscheidet

Die Unterscheidung zwischen Flash-Sintern und traditionellen Techniken wie Vakuum- oder Drucksintern liegt in der Geschwindigkeit, der Energiequelle und der Effizienz des Prozesses.

Wärmequelle: Intern vs. Extern

Konventionelles Sintern ist wie ein Konvektionsofen; es verlässt sich vollständig auf externe Wärme von Ofenelementen, die langsam in das Material eindringt. Das Flash-Sintern nutzt den Ofen als „Zünder“, bevor es seine eigene starke, interne Erwärmung durch den elektrischen Strom einleitet.

Zeitskala: Sekunden vs. Stunden

Die langsame Übertragung externer Wärme führt dazu, dass traditionelle Sinterzyklen oft viele Stunden dauern. Durch die Erzeugung von Wärme direkt im Material wird dieser Zeitrahmen beim Flash-Sintern komprimiert, wobei das eigentliche Verdichtungsereignis oft weniger als eine Minute dauert.

Energieverbrauch: Effizienz vs. Verschwendung

Das stundenlange Erhitzen eines großen Ofens ist von Natur aus energieintensiv. Die extrem kurze Dauer und die gezielte Energiezufuhr des Flash-Sinterns führen zu einer drastischen Reduzierung des Gesamtenergieverbrauchs bei gleichem Ergebnis.

Verständnis der Kompromisse und Herausforderungen

Obwohl revolutionär, ist das Flash-Sintern keine universelle Lösung. Sein einzigartiger Mechanismus birgt spezifische Herausforderungen, die es entscheidend zu verstehen gilt.

Materialabhängigkeit

Der Prozess ist fundamental von den elektrischen Eigenschaften des Materials abhängig. Er ist am effektivsten für Materialien (hauptsächlich Keramiken), die bei Raumtemperatur elektrische Isolatoren sind, aber bei Erwärmung ausreichend leitfähig werden.

Prozesskontrolle und Gleichmäßigkeit

Die Steuerung des außer Kontrolle geratenen Stromanstiegs erfordert reaktionsschnelle Netzteile und hochentwickelte Steuerungssysteme, um einen thermischen Durchgang zu verhindern, der die Probe beschädigen oder zerstören könnte. Die Erzielung einer gleichmäßigen Stromdichte und damit einer gleichmäßigen Sinterung kann bei Proben mit komplexen Formen schwierig sein.

Elektrodenwechselwirkung

Da die Elektroden bei sehr hohen Temperaturen in direktem physischem Kontakt mit der Probe stehen, besteht die Gefahr chemischer Reaktionen oder Kontaminationen. Die sorgfältige Auswahl des Elektrodenmaterials ist entscheidend für die Erhaltung der Reinheit des Endprodukts.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Sintermethode hängt vollständig vom Material, dem gewünschten Ergebnis und den Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit und Energieeffizienz liegt: Das Flash-Sintern ist die definitive Wahl für kompatible Materialien und reduziert die Prozesszeit von Stunden auf Sekunden.

- Wenn Sie mit großen, komplexen Formen oder elektrisch isolierenden Materialien arbeiten: Das konventionelle Sintern bietet eine zuverlässigere und gleichmäßigere Erwärmung und gewährleistet trotz der viel geringeren Geschwindigkeit vorhersagbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche atmosphärische Kontamination bei ultrareinen Komponenten zu verhindern: Das Vakuumsintern bleibt der Industriestandard, da seine Kernfunktion darin besteht, eine streng kontrollierte, inerte Prozessumgebung zu schaffen.

Letztendlich ist das Verständnis des Übergangs von langsamer externer Erwärmung zu schneller interner Joulescher Erwärmung der Schlüssel zur Nutzung des transformativen Potenzials des Flash-Sinterns.

Zusammenfassungstabelle:

| Merkmal | Flash-Sintern | Konventionelles Sintern |

|---|---|---|

| Wärmequelle | Intern (Joulesche Wärme) | Extern (Ofen) |

| Prozesszeit | Sekunden bis Minuten | Stunden |

| Energieeffizienz | Hoch (gezielte Energie) | Geringer (heizt den gesamten Ofen) |

| Am besten geeignet für | Kompatible Keramiken, die Geschwindigkeit erfordern | Komplexe Formen, isolierende Materialien |

Bereit, Ihre Materialforschung und -entwicklung zu beschleunigen?

Die Fähigkeit des Flash-Sinterns, die Prozesszeit von Stunden auf Sekunden zu reduzieren, kann den Durchsatz Ihres Labors dramatisch erhöhen und Energiekosten senken. Diese Technik ist ideal für die Entwicklung und Herstellung fortschrittlicher Keramiken und anderer kompatibler Materialien.

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie für die Implementierung hochmoderner Prozesse wie das Flash-Sintern benötigen. Egal, ob Sie neue Materialien erforschen oder die Produktion skalieren, wir haben die Lösungen, um Ihren Erfolg zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Flash-Sintertechnologie Ihren Arbeitsablauf verändern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten