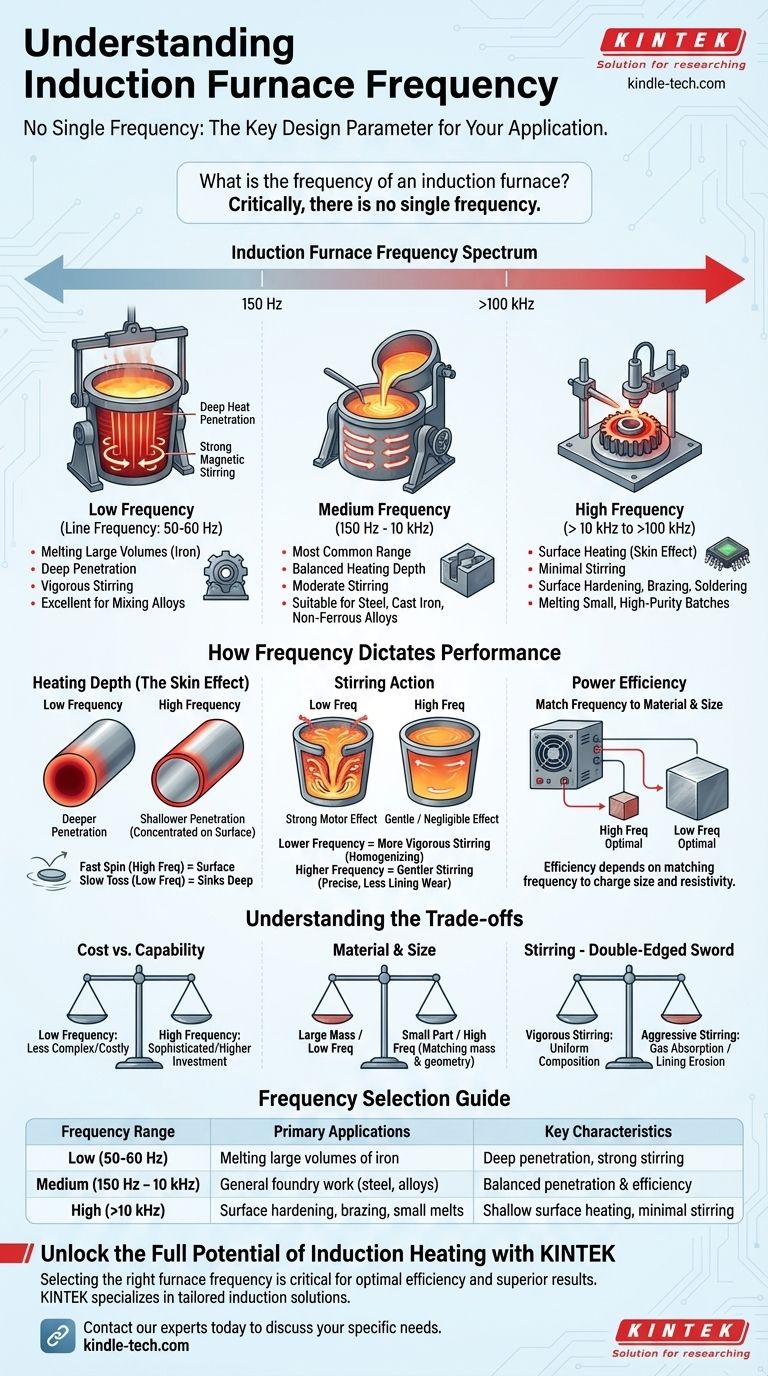

Entscheidend ist, dass es keine Einheitsfrequenz für einen Induktionsofen gibt; die Betriebsfrequenz ist ein entscheidender Designparameter, der auf der spezifischen Anwendung basiert. Induktionsofen arbeiten über ein breites Spektrum, von Netzfrequenzen (50/60 Hz) für große Schmelzen bis hin zu hohen Funkfrequenzen (über 100 kHz) für Oberflächenerwärmung und kleine, präzise Anwendungen.

Die Wahl der Betriebsfrequenz ist der wichtigste Einzelfaktor beim Design eines Induktionsofens. Sie bestimmt direkt die Eindringtiefe der Wärme und die Intensität der magnetischen Rührwirkung und legt fest, ob der Ofen zum Schmelzen großer Mengen, zum Erhitzen kleiner Teile oder zur Oberflächenbehandlung geeignet ist.

Die grundlegende Rolle der Frequenz

Die Frequenz des Wechselstroms, der durch die Kupferspule des Ofens geleitet wird, bestimmt, wie die Energie auf die Metallcharge im Inneren übertragen wird. Dieses Verhältnis wird durch ein Prinzip bestimmt, das als „Skin-Effekt“ bekannt ist.

Niedrige Frequenz (Netzfrequenz)

Bei Standard-Netzfrequenzen von 50 Hz bis 60 Hz dringt das elektromagnetische Feld tief in das geschmolzene Metall ein.

Dieses tiefe Eindringen ist ideal zum Schmelzen großer Chargen hochleitfähiger Metalle wie Eisen. Es erzeugt auch eine sehr starke Rührwirkung, die ausgezeichnet für das Mischen von Legierungen und die Gewährleistung einer gleichmäßigen Temperatur und Zusammensetzung ist.

Mittlere Frequenz

Dies ist der gängigste Bereich für moderne Gießereien und liegt typischerweise zwischen 150 Hz und 10.000 Hz (10 kHz).

Die mittlere Frequenz bietet eine vielseitige Balance zwischen Heiztiefe und Effizienz. Sie bietet eine gute Durchdringung und eine moderate Rührwirkung, wodurch sie sich zum Schmelzen von Stahl, Gusseisen und verschiedenen Nichteisenlegierungen eignet. Der Verweis auf ein „Mittelfrequenz-Netzteilgehäuse“ deutet auf die Verbreitung dieser Art hin.

Hohe Frequenz (Funkfrequenz)

Frequenzen über 10.000 Hz (10 kHz) und oft bis in den Bereich von Hunderten von Kilohertz werden als Hochfrequenz betrachtet.

Hier ist der Skin-Effekt sehr ausgeprägt, was bedeutet, dass der Strom und die Wärme in einer sehr dünnen Schicht auf der Oberfläche des Materials konzentriert werden. Dies macht Hochfrequenzsysteme ungeeignet für das Schmelzen großer Mengen, aber perfekt für Anwendungen wie Oberflächenhärten, Löten, Hartlöten oder das Schmelzen sehr kleiner, hochreiner Chargen, bei denen eine minimale Rührung erwünscht ist.

Wie die Frequenz die Leistung bestimmt

Das Verständnis der Anwendung erfordert das Verständnis dafür, wie die Frequenz die physikalischen Prozesse im Ofen direkt beeinflusst.

Heiztiefe (Der Skin-Effekt)

Je höher die Frequenz, desto geringer ist die Tiefe, in die der induzierte Strom eindringt.

Stellen Sie es sich so vor, als würden Sie einen Stein über Wasser hüpfen lassen. Eine schnelle, hochfrequente Drehung hält den Stein direkt an der Oberfläche. Ein langsamer, niederfrequenter Wurf lässt ihn tiefer sinken. Deshalb wird Hochfrequenz für Oberflächenbehandlungen und Niederfrequenz für das Durchwärmen großer Massen verwendet.

Rührwirkung

Das elektromagnetische Feld erzeugt eine Motorwirkung im geschmolzenen Metall, die es zum Rühren bringt.

Niedrigere Frequenzen erzeugen eine viel lebhaftere Rührwirkung. Dies ist vorteilhaft für die Homogenisierung von Legierungen, kann aber schädlich sein, wenn es zu aggressiv ist, da es den Verschleiß der feuerfesten Auskleidung des Tiegele beschleunigen kann. Höhere Frequenzen induzieren eine viel sanftere oder fast vernachlässigbare Rührwirkung.

Energieeffizienz

Die Effizienz des Ofens hängt davon ab, die Frequenz an die Größe des erhitzten Materials und dessen elektrischen Widerstand anzupassen.

Das Steuerungssystem des Netzteils passt, wie in den Referenzen erwähnt, ständig Spannung und Strom an, um eine konstante Leistung aufrechtzuerhalten, aber die grundlegende Effizienz wird durch die Wahl der Frequenz für eine bestimmte Aufgabe festgelegt.

Die Kompromisse verstehen

Die Auswahl einer Frequenz ist nicht nur eine Frage der Physik; sie beinhaltet die Abwägung von Kosten, Leistungsfähigkeit und betrieblichen Zielen.

Kosten vs. Leistungsfähigkeit

Im Allgemeinen sind Netzteile für niedrigere Frequenzen weniger komplex und kostengünstiger als diejenigen, die für Hochfrequenzanwendungen erforderlich sind. Die hochentwickelte Halbleiterelektronik, die zur Erzeugung stabiler hoher Frequenzen erforderlich ist, erhöht die Anfangsinvestition.

Material- und Größenbeschränkungen

Eine Frequenz, die perfekt für eine Eisenschmelze von einer Tonne ist (niedrig/mittel), wäre unglaublich ineffizient für die Wärmebehandlung eines kleinen Zahnrads (Hochfrequenz). Die Energie würde zu tief eindringen und sich nicht dort konzentrieren, wo sie benötigt wird. Die Wahl muss mit der Masse und Geometrie der Charge übereinstimmen.

Rühren: Ein zweischneidiges Schwert

Obwohl das Rühren für eine gleichmäßige Zusammensetzung entscheidend ist, kann die heftige Wirkung eines Niederfrequenzofens die Gasaufnahme aus der Atmosphäre erhöhen und die Erosion der Ofenauskleidung beschleunigen. Im Gegensatz dazu kann das Fehlen von Rühren in einem Hochfrequenzofen unerwünscht sein, wenn Legierungselemente gründlich gemischt werden müssen.

Die Frequenz auf Ihre Anwendung abstimmen

Ihr Ziel bestimmt den richtigen Frequenzbereich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen leitfähiger Metalle wie Gusseisen liegt: Ein Niederfrequenz- (Netzfrequenz) oder ein mittelfrequenter Ofen bietet die erforderliche tiefe Durchdringung und starke Rührung.

- Wenn Ihr Hauptaugenmerk auf allgemeine Gießereiarbeiten für Stahl-, Kupfer- oder Aluminiumlegierungen liegt: Ein Mittelfrequenzofen bietet die beste Allround-Balance aus Heizeffizienz, Kontrolle und Rührwirkung.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärten, Löten oder dem Schmelzen kleiner, hochreiner Mengen liegt: Ein Hochfrequenzsystem ist erforderlich, um die Wärme präzise auf der Oberfläche oder in einem kleinen Volumen zu konzentrieren.

Letztendlich ist die Auswahl der korrekten Betriebsfrequenz der Schlüssel zur Nutzung der bekannten Effizienz, Geschwindigkeit und Kontrolle des Induktionsofens für Ihren spezifischen Prozess.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendungen | Schlüsselmerkmale |

|---|---|---|

| Niedrig (50-60 Hz) | Schmelzen großer Eisenvorräte | Tiefe Durchdringung, starke Rührung |

| Mittel (150 Hz - 10 kHz) | Allgemeine Gießereiarbeiten (Stahl, Legierungen) | Ausgewogene Durchdringung & Effizienz |

| Hoch (>10 kHz) | Oberflächenhärten, Löten, kleine Schmelzen | Geringe Oberflächenerwärmung, minimale Rührung |

Schöpfen Sie das volle Potenzial der Induktionserwärmung für Ihr Labor oder Ihre Gießerei aus. Die Wahl der richtigen Ofenfrequenz ist entscheidend für die Erzielung optimaler Effizienz, präziser Temperaturkontrolle und überlegener Ergebnisse bei Ihren Schmelz-, Wärmebehandlungs- oder Lötprozessen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Induktionslösungen, die Ihren spezifischen Material- und Anwendungsanforderungen entsprechen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Betriebsabläufe mit dem perfekten Induktionsofen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

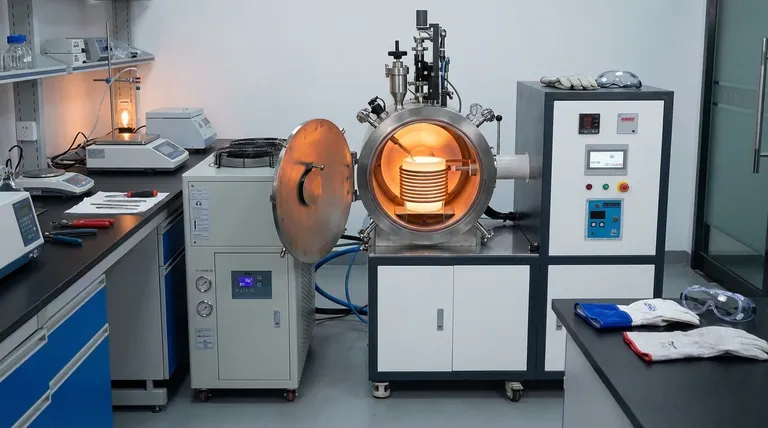

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen