Im Kern ist ein Drehrohrofen ein hochwirksames Werkzeug für die kontinuierliche thermische Verarbeitung von Materialien. Er nutzt eine Kombination aus langsamer Rotation, einer leichten Neigung und kontrollierter Erwärmung, um sicherzustellen, dass jedes Partikel einer Substanz gleichmäßig erhitzt, gemischt und einer bestimmten Atmosphäre ausgesetzt wird, während es sich von einem Ende eines zylindrischen Rohrs zum anderen bewegt.

Ein Drehrohrofen zeichnet sich durch ein primäres Ziel aus: die Erzielung einer außergewöhnlichen Produktgleichmäßigkeit bei Hochtemperaturprozessen. Durch das ständige Wälzen und Mischen der Materialien werden die bei statischen Öfen üblichen heißen und kalten Stellen eliminiert, was zu einem konsistenteren und effizienteren Ergebnis führt.

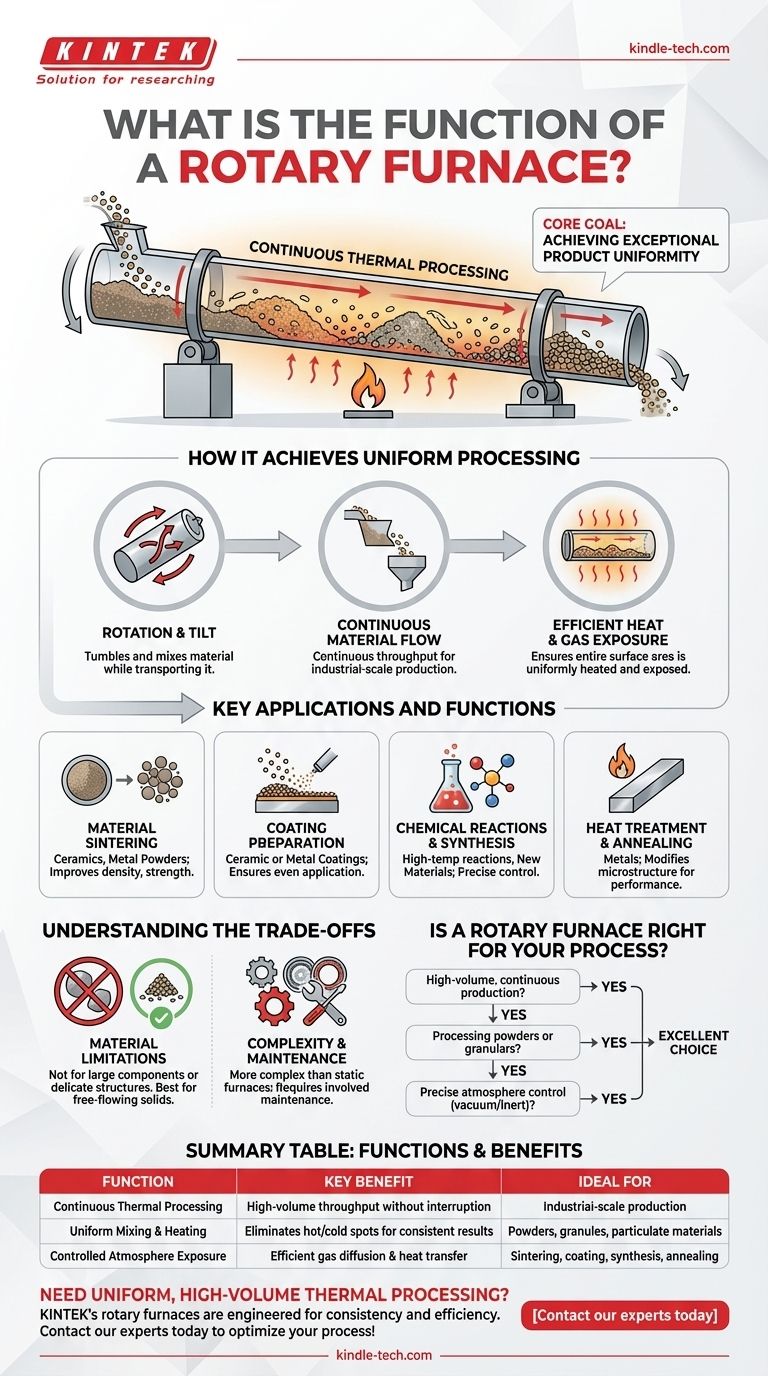

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Um seine Funktion zu verstehen, ist es wichtig, seine grundlegenden Betriebsprinzipien zu analysieren. Das Design ist auf Konsistenz und kontinuierlichen Betrieb ausgelegt.

Der Kernmechanismus: Rotation und Neigung

Ein Drehrohrofen besteht aus einem langen, zylindrischen Rohr, das sich langsam um seine Mittelachse dreht.

Dieses Rohr ist außerdem in einem leichten Winkel geneigt. Diese Kombination aus Rotation und Neigung wälzt das Material sanft um und mischt es gründlich, während es gleichzeitig vom Zuführungsende zum Austragsende transportiert wird.

Kontinuierlicher Materialfluss

Im Gegensatz zu einem Chargenofen, bei dem Materialien in statischen Zyklen be- und entladen werden, ist ein Drehrohrofen für einen kontinuierlichen Durchsatz ausgelegt.

Das Rohmaterial wird in das höher gelegene Ende des Rohres eingeführt und wandert durch die Bewegung des Ofens dessen Länge entlang, um am unteren Ende als fertiges Produkt ausgetragen zu werden. Dies macht ihn ideal für die industrielle Produktion.

Effiziente Wärme- und Gasexposition

Das ständige Wälzen ist der Hauptvorteil des Ofens. Es stellt sicher, dass die gesamte Oberfläche des Materials konstant der Wärmequelle und der inneren Atmosphäre ausgesetzt wird.

Diese Maßnahme verbessert die Wärmeübertragung und Gasdiffusion dramatisch, was zu schnelleren Prozesszeiten, geringerem Gasverbrauch und einer höheren Gesamteffizienz im Vergleich zu statischen Wärmebehandlungsmethoden führt.

Wichtige Anwendungen und Funktionen

Die einzigartigen Fähigkeiten eines Drehrohrofens machen ihn für eine Reihe spezifischer industrieller und Laborprozesse unverzichtbar.

Materialsinterung

Er wird häufig zum Sintern von Materialien wie Keramiken und Metallpulvern verwendet. Die gleichmäßige Erwärmung trägt zur Verbesserung der Dichte, Festigkeit und Korrosionsbeständigkeit des Endprodukts bei.

Beschichtungspräparation

Der Ofen kann verwendet werden, um Keramik- oder Metallbeschichtungen auf Substrate aufzubringen. Die konstante Exposition gewährleistet eine gleichmäßige Beschichtung, was die Verschleißfestigkeit und andere Oberflächeneigenschaften verbessert.

Chemische Reaktionen und Synthese

Drehrohröfen bieten eine kontrollierte Umgebung für chemische Hochtemperaturreaktionen und sind daher ideal für die Synthese neuer Materialien oder die Herstellung von Katalysatoren, bei denen die Temperaturuniformität von entscheidender Bedeutung ist.

Wärmebehandlung und Glühen

Bei Metallen wird der Ofen für Wärmebehandlungsprozesse wie das Glühen verwendet. Dies verändert die Mikrostruktur des Materials, um seine Leistung, Duktilität und Festigkeit zu verbessern.

Verständnis der Kompromisse

Obwohl sie sehr effektiv sind, sind Drehrohröfen keine universelle Lösung. Ihre Hauptstärke liegt in der Verarbeitung von körnigen oder pulverförmigen Materialien.

Materialbeschränkungen

Sie sind im Allgemeinen nicht für große, einzelne Bauteile oder Materialien geeignet, die durch die Wälzbewegung beschädigt werden könnten. Der Prozess ist für rieselfähige Feststoffe konzipiert, nicht für große, empfindliche Strukturen.

Komplexität und Wartung

Das mechanische System, das Rotation, Dichtungen und Antriebsmechanismen umfasst, ist komplexer als ein statischer Kastenthermoofen. Dies kann zu höheren Anfangskosten und aufwendigeren Wartungsanforderungen führen, um einen zuverlässigen Dauerbetrieb zu gewährleisten.

Ist ein Drehrohrofen für Ihren Prozess geeignet?

Die Wahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl wegen seiner Fähigkeit, Material ohne Unterbrechung zu verarbeiten und so einen hohen Durchsatz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten liegt: Die ständige Mischwirkung sorgt für ein Maß an Temperatur- und Atmosphärenuniformität, das in einem statischen Ofen nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf Reaktionen liegt, die eine präzise Atmosphärenkontrolle erfordern: Die abgedichtete Rohrkonstruktion ist ideal für Prozesse, die ein Vakuum oder eine spezifische reduzierende oder inerte Gasatmosphäre erfordern.

Letztendlich ist ein Drehrohrofen das definitive Werkzeug, wenn eine gleichmäßige, effiziente und kontinuierliche thermische Verarbeitung von teilchenförmigen Materialien das Ziel ist.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Ideal für |

|---|---|---|

| Kontinuierliche thermische Verarbeitung | Hoher Volumen-Durchsatz ohne Unterbrechung | Industrielle Produktion |

| Gleichmäßiges Mischen & Erhitzen | Eliminiert heiße/kalte Stellen für konsistente Ergebnisse | Pulver, Granulate und teilchenförmige Materialien |

| Kontrollierte Atmosphärenexposition | Effiziente Gasdiffusion und Wärmeübertragung | Sintern, Beschichten, Synthese und Glühen |

Benötigen Sie eine gleichmäßige, volumenstarke thermische Verarbeitung für Ihre Materialien? Die Drehrohröfen von KINTEK sind für außergewöhnliche Konsistenz und Effizienz beim Sintern, bei der Beschichtungspräparation und bei der Wärmebehandlung ausgelegt. Unsere Expertise im Laborbereich stellt sicher, dass Sie eine Lösung erhalten, die perfekt auf Ihre Produktionsziele zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess