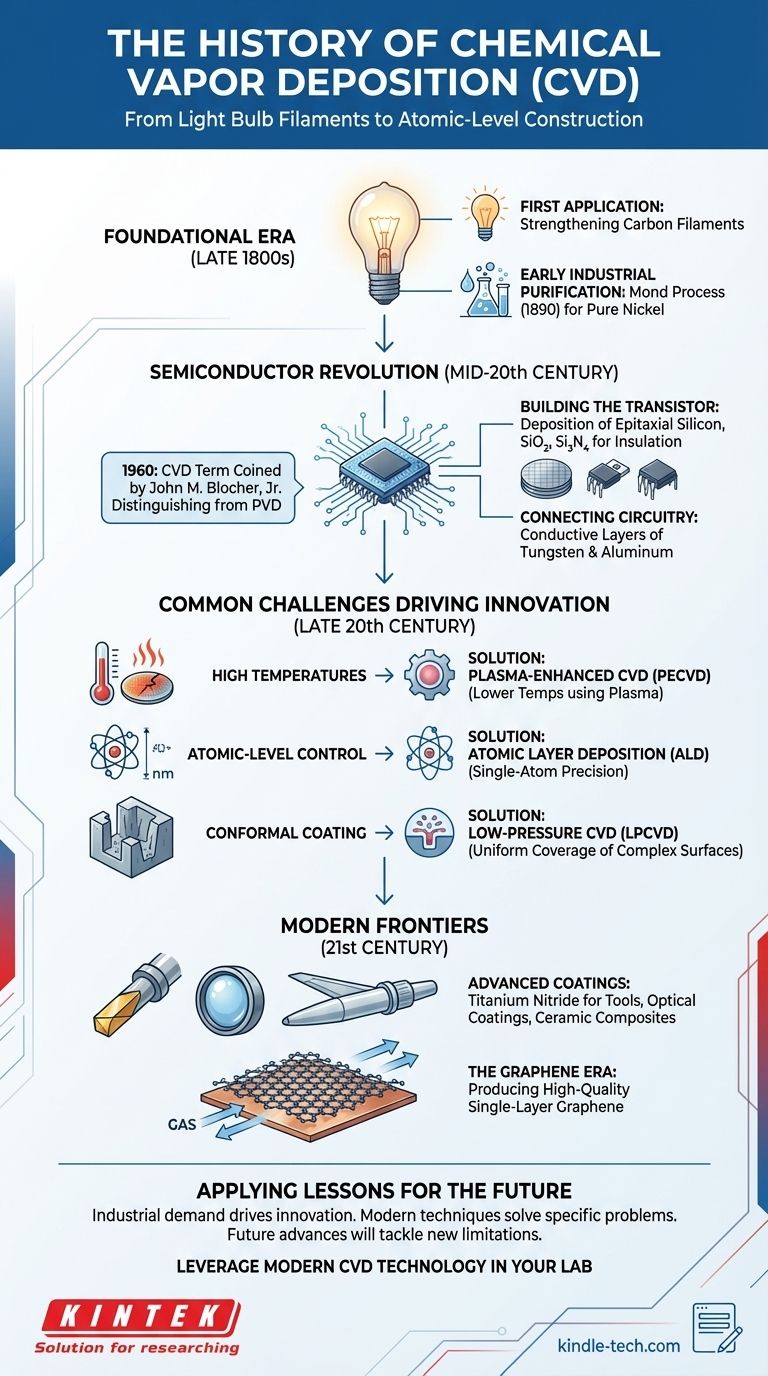

Die Geschichte der chemischen Gasphasenabscheidung (CVD) offenbart eine Technologie, deren Kernprinzipien bereits vor über einem Jahrhundert beobachtet wurden, aber erst mit dem Beginn des Halbleiterzeitalters formal definiert und rasant weiterentwickelt wurden. Obwohl der Begriff 1960 von John M. Blocher, Jr. geprägt wurde, um sie von physikalischen Methoden abzugrenzen, reichen ihre Wurzeln bis zu frühen Experimenten mit Glühlampen im späten 19. Jahrhundert zurück.

Die Entwicklung der CVD ist eine klare Geschichte eines wissenschaftlichen Prinzips, das durch industrielle Notwendigkeit transformiert wurde. Sie entwickelte sich von einer Nischentechnik für einfache Beschichtungen zu einem Werkzeug für den Bau auf atomarer Ebene, das praktisch die gesamte moderne Elektronik und fortschrittliche Materialien untermauert.

Die Gründungsära: Frühe Entdeckungen

Das grundlegende Konzept, eine chemische Reaktion im gasförmigen Zustand zur Erzeugung einer festen Abscheidung zu nutzen, wird schon viel länger praktiziert, als der formale Name existiert.

Die erste Anwendung: Glühfäden

Im späten 19. Jahrhundert standen Innovatoren, die an der Glühlampe arbeiteten, vor der Herausforderung spröder Kohlefäden. Sie entdeckten, dass das Erhitzen dieser Fäden in einer Kohlenwasserstoffgasatmosphäre das Gas zersetzen und eine Kohlenstoffschicht abscheiden würde, die die Festigkeit und Lebensdauer des Fadens erheblich erhöhte. Dies war im Wesentlichen die erste große industrielle Anwendung der CVD.

Frühe industrielle Reinigung

Etwa zur gleichen Zeit wurde 1890 das Mond-Verfahren zur Raffination von Nickel entwickelt. Dieser Prozess umfasste die Reaktion von unreiner Nickel mit Kohlenmonoxid zur Bildung eines flüchtigen Gases (Nickelcarbonyl), das dann in einer separaten Kammer durch Hitze zersetzt wurde, um ultrareines Nickel abzuscheiden. Dies zeigte die Leistungsfähigkeit der CVD zur Herstellung von Materialien von außergewöhnlich hoher Reinheit.

Die Halbleiterrevolution: Eine neue Nachfrage nach Präzision

Die Mitte des 20. Jahrhunderts markierte den kritischsten Wendepunkt in der Geschichte der CVD. Der Aufstieg der Elektronikindustrie schuf eine Nachfrage, die nur die CVD befriedigen konnte.

Eine formale Definition

Im Jahr 1960 schlug John M. Blocher, Jr. offiziell den Begriff Chemische Gasphasenabscheidung vor. Dieser Akt war entscheidend, da er die CVD formell als eigenständiges Feld der Materialwissenschaft etablierte und sie von der Physikalischen Gasphasenabscheidung (PVD) abgrenzte, die Prozesse wie Verdampfung oder Sputtern umfasst.

Der Bau des Transistors

Die Entwicklung des integrierten Schaltkreises erforderte die Fähigkeit, unglaublich dünne, reine und gleichmäßige Schichten verschiedener Materialien abzuscheiden. Die CVD wurde zur bevorzugten Methode für die Abscheidung des epitaktischen Siliziums, das die Grundlage eines Mikrochips bildet, sowie der Siliziumdioxid- und Siliziumnitrid-Filme, die zur Isolation verwendet werden.

Die Verbindung der Schaltkreise

Mit zunehmender Komplexität der Schaltkreise wurde die CVD auch zur Abscheidung leitfähiger Schichten angepasst. Es wurden Techniken entwickelt, um Metalle wie Wolfram und Aluminium abzuscheiden, die als mikroskopische Verdrahtung dienen, die die Millionen von Transistoren auf einem einzigen Chip verbindet.

Häufige Herausforderungen, die Innovationen vorantrieben

Die Geschichte der CVD ist nicht nur eine Erfolgsgeschichte, sondern auch eine des Überwindens grundlegender Einschränkungen. Diese Herausforderungen waren die Hauptkatalysatoren für die Entwicklung fortschrittlicherer CVD-Techniken.

Das Problem hoher Temperaturen

Traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Diese Hitze kann die empfindlichen, bereits vorhandenen Schichten auf einem Halbleiterwafer beschädigen oder verändern. Diese Einschränkung führte direkt zur Erfindung der Plasma-Enhanced CVD (PECVD), die ein energiereiches Plasma nutzt, um die Abscheidung bei viel niedrigeren, sichereren Temperaturen zu ermöglichen.

Das Streben nach atomarer Kontrolle

Als elektronische Komponenten auf die Nanoskala schrumpften, mussten Hersteller die Filmdicke mit Einzelatompräzision kontrollieren. Diese scheinbar unmögliche Anforderung trieb die Entwicklung der Atomic Layer Deposition (ALD) voran, einer Unterklasse der CVD, bei der Vorläufergase einzeln in die Kammer gepulst werden, was das Wachstum eines Materials Schicht für Schicht in perfekter atomarer Präzision ermöglicht.

Der Bedarf an konformer Beschichtung

Frühe CVD-Methoden hatten Schwierigkeiten, die komplexen, dreidimensionalen Gräben und Strukturen eines modernen Mikrochips gleichmäßig zu beschichten. Dies führte zur Entwicklung der Low-Pressure CVD (LPCVD), einer Technik, die die Fähigkeit von Vorläufergasen verbessert, alle Oberflächen gleichmäßig zu erreichen und zu beschichten, um Lücken oder Defekte zu vermeiden.

Moderne Grenzen: Jenseits der Elektronik

Obwohl ihre Entwicklung durch die Elektronik vorangetrieben wurde, haben sich die Anwendungen der CVD dramatisch auf nahezu alle Bereiche des Ingenieurwesens und der Materialwissenschaft ausgeweitet.

Fortschrittliche Beschichtungen und Materialien

Heute wird CVD verwendet, um ultraharte Titannitrid-Beschichtungen auf Schneidwerkzeuge aufzubringen, kratzfeste optische Beschichtungen für Linsen herzustellen und Hochleistungs-Keramikverbundwerkstoffe für die Luft- und Raumfahrtindustrie zu fertigen.

Die Graphen-Ära

In jüngerer Zeit hat sich die CVD zur führenden Methode zur Herstellung großer, hochwertiger, einschichtiger Graphen-Folien entwickelt. Durch das Leiten von Methangas über eine erhitzte Kupferfolie können Forscher gleichmäßige Graphenfilme wachsen lassen, wodurch das Potenzial des Materials für Elektronik, Sensoren und Verbundwerkstoffe der nächsten Generation erschlossen wird.

Anwendung dieser historischen Lehren

Das Verständnis der Entwicklung der CVD bietet einen klaren Rahmen, um ihre Rolle in der heutigen Technologie zu würdigen.

- Wenn Ihr Hauptaugenmerk auf der Prozessauswahl liegt: Erkennen Sie, dass moderne Techniken wie PECVD und ALD entwickelt wurden, um spezifische Probleme (Hitze und Präzision) zu lösen, die älteren Methoden inhärent sind.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Beachten Sie, dass die industrielle Nachfrage, insbesondere aus dem Halbleitersektor, der größte Treiber für Innovationen in der Dünnschichtabscheidung war.

- Wenn Ihr Hauptaugenmerk auf der zukünftigen Entwicklung liegt: Verstehen Sie, dass der nächste große Fortschritt in der Abscheidungstechnologie wahrscheinlich aus einer grundlegenden Einschränkung entstehen wird, die bei der Herstellung der Technologie von morgen auftritt.

Die Reise der CVD von der Stärkung eines einfachen Glühfadens bis zum Bau der komplexesten Geräte, die der Menschheit bekannt sind, ist ein Beweis für ihre unvergleichliche Vielseitigkeit und Kontrolle.

Zusammenfassungstabelle:

| Ära | Schlüsselentwicklung | Auswirkung |

|---|---|---|

| Spätes 19. Jahrhundert | Stärkung von Kohlefäden in Glühbirnen | Erste industrielle Anwendung von CVD-Prinzipien |

| 1890 | Mond-Verfahren zur Nickelreinigung | Demonstrierte die Fähigkeit der CVD, hochreine Materialien herzustellen |

| 1960 | Begriff "CVD" von John M. Blocher, Jr. geprägt | Formalisierte das Feld und grenzte es von PVD ab |

| Mitte 20. Jahrhundert | Abscheidung von epitaktischem Silizium, SiO₂, Si₃N₄ für Halbleiter | Wurde grundlegend für die integrierte Schaltung und die Elektronikindustrie |

| Spätes 20. Jahrhundert | Entwicklung von PECVD, LPCVD, ALD | Löste Herausforderungen hoher Temperaturen, Konformität und atomarer Präzision |

| 21. Jahrhundert | Herstellung von Graphen und fortschrittlichen Beschichtungen | Erweiterung auf neue Materialien für Elektronik, Luft- und Raumfahrt und Optik |

Bereit, die Präzision der modernen CVD-Technologie in Ihrem Labor zu nutzen?

Die Geschichte der CVD zeigt, wie die Lösung von Materialabscheidungsproblemen Innovationen vorantreibt. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für Spitzenforschung und Produktion benötigt werden. Egal, ob Sie Halbleiter der nächsten Generation, Graphen-basierte Geräte oder Hochleistungsbeschichtungen entwickeln, wir haben die Lösungen, um Ihre Arbeit zu unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann. Lassen Sie uns gemeinsam die Zukunft der Materialwissenschaft gestalten. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird