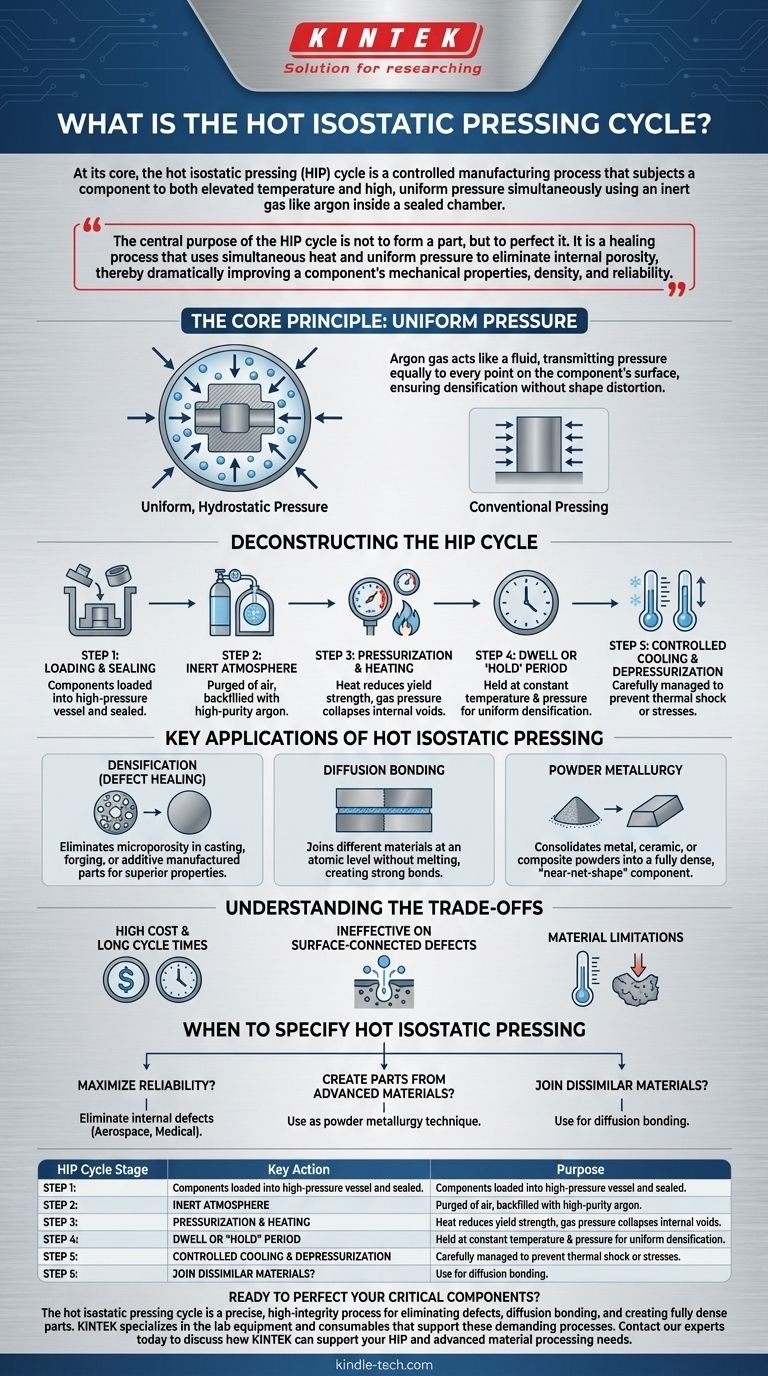

Im Kern ist der Prozess der heißisostatischen Pressung (HIP) ein kontrolliertes Herstellungsverfahren, bei dem eine Komponente gleichzeitig erhöhter Temperatur und hohem, gleichmäßigem Druck ausgesetzt wird. In einer versiegelten Kammer wird ein Inertgas wie Argon verwendet, um diesen Druck gleichmäßig aus allen Richtungen aufzubringen, während die Temperatur auf einen Punkt erhöht wird, an dem das Material plastisch wird. Diese Kombination schließt und verschweißt effektiv innere Hohlräume, Poren oder Defekte im Material.

Der zentrale Zweck des HIP-Zyklus besteht nicht darin, ein Teil zu formen, sondern es zu perfektionieren. Es ist ein Heilungsprozess, der gleichzeitige Hitze und gleichmäßigen Druck nutzt, um innere Porosität zu beseitigen und dadurch die mechanischen Eigenschaften, die Dichte und die Zuverlässigkeit einer Komponente dramatisch zu verbessern.

Den HIP-Zyklus entschlüsseln

Der Prozess wird akribisch von Computern gesteuert, um wiederholbare und präzise Ergebnisse zu gewährleisten. Während die Parameter je nach Material und gewünschtem Ergebnis variieren, bleiben die grundlegenden Stufen konsistent.

Schritt 1: Beladen und Abdichten

Die Komponenten werden in den Hochdruckbehälter der HIP-Anlage geladen. Sobald die Teile positioniert sind, wird der Behälter versiegelt, um eine geschlossene Umgebung zu schaffen.

Schritt 2: Schaffung einer Inertatmosphäre

Die Kammer wird von Luft gereinigt und mit einem hochreinen Inertgas, fast immer Argon, wieder aufgefüllt. Dies verhindert, dass das Material bei den hohen Verarbeitungstemperaturen oxidiert oder chemisch reagiert.

Schritt 3: Gleichzeitiges Druckbeaufschlagen und Erhitzen

Der Kern des Prozesses beginnt, wenn Temperatur und Druck kontrolliert hochgefahren werden. Die Hitze reduziert die Streckgrenze des Materials, macht es weich und formbar, während der immense Gasdruck innere Hohlräume kollabieren lässt.

Schritt 4: Die Halte- oder „Dwell“-Periode

Sobald die Zieltemperatur und der Zieldruck erreicht sind, werden sie für eine bestimmte Dauer konstant gehalten. Diese „Haltezeit“ stellt sicher, dass die Temperatur im gesamten Bauteil gleichmäßig ist, und ermöglicht eine vollständige Verdichtung und die Diffusionsverbindung innerer Oberflächen.

Schritt 5: Kontrolliertes Abkühlen und Druckentlastung

Nach der Haltezeit wird der Behälter abgekühlt und der Druck abgelassen. Diese letzte Phase wird sorgfältig gesteuert, um einen thermischen Schock oder die Einführung neuer innerer Spannungen in das nun verdichtete Teil zu verhindern.

Das Kernprinzip: Gleichmäßiger Druck

Die Wirksamkeit des isostatischen Pressens liegt in seiner Verwendung von gleichmäßigem, hydrostatischem Druck. Das Argon-Gas wirkt wie eine Flüssigkeit und überträgt den Druck gleichmäßig auf jeden Punkt der Oberfläche der Komponente.

Dies unterscheidet sich grundlegend vom konventionellen Pressen, das die Kraft aus einer oder zwei Richtungen anwendet. Der allseitige Druck stellt sicher, dass ein Teil dichter wird, ohne seine Form zu verzerren, und Poren gleichmäßig in seinem gesamten Volumen schließt.

Wichtige Anwendungen der Heißisostatischen Pressung

Der HIP-Prozess wird je nach dem spezifischen Bedarf des Produkts ausgewählt. Er wird hauptsächlich für drei primäre Anwendungen eingesetzt.

Verdichtung (Defektheilung)

Dies ist die häufigste Anwendung. HIP wird bei Komponenten angewendet, die durch Gießen, Schmieden oder Additive Fertigung (3D-Druck) hergestellt wurden, um Mikroporosität zu beseitigen. Dies wandelt ein Standardteil in eines mit überlegener Ermüdungslebensdauer, Festigkeit und Zähigkeit um.

Diffusionsverbindung

HIP kann verwendet werden, um zwei oder mehr unterschiedliche Materialien auf atomarer Ebene miteinander zu verbinden, ohne sie zu schmelzen. Die Hitze und der Druck bewirken, dass Atome von jeder Oberfläche in die andere diffundieren, wodurch eine Verbindung entsteht, die so stark ist wie die Ausgangsmaterialien selbst.

Pulvermetallurgie

Der Prozess kann Metall-, Keramik- oder Verbundpulver zu einem vollständig dichten, festen Teil konsolidieren. Das Pulver wird in einer flexiblen Form oder einem Behälter versiegelt, und der HIP-Zyklus presst es zu einer „Near-Net-Shape“-Komponente mit einer gleichmäßigen, feinkörnigen Mikrostruktur zusammen.

Abwägungen verstehen

Obwohl der HIP-Prozess leistungsstark ist, bringt er wichtige Überlegungen mit sich, die ihn für spezifische, hochwertige Anwendungen geeignet machen.

Hohe Kosten und lange Zykluszeiten

HIP-Anlagen stellen erhebliche Kapitalinvestitionen dar, und die Zyklen selbst können viele Stunden dauern. Dies macht den Prozess teurer als herkömmliche Wärmebehandlungen.

Ineffektiv bei oberflächenverbundenen Defekten

Der Prozess stützt sich auf Gasdruck, um innere Hohlräume zu schließen. Wenn eine Pore zur Oberfläche des Teils offen ist, dringt das Gas einfach in die Pore ein und übt von innen Druck aus, was verhindert, dass sie kollabiert.

Materialbeschränkungen

Das zu verarbeitende Material muss in der Lage sein, die für die Verdichtung erforderlichen hohen Temperaturen zu überstehen, ohne zu schmelzen oder sich zu zersetzen. Dies erfordert eine sorgfältige Auswahl der Prozessparameter für jede spezifische Legierung oder jedes Material.

Wann sollte man die Heißisostatische Pressung spezifizieren?

Ihre Entscheidung für die Verwendung von HIP sollte vom Endziel Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit kritischer Komponenten liegt: Verwenden Sie HIP, um innere Defekte in Gussteilen oder 3D-gedruckten Teilen zu beseitigen, insbesondere für Luft- und Raumfahrt- oder medizinische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus fortschrittlichen Materialien liegt: Verwenden Sie HIP als Pulvermetallurgie-Technik, um vollständig dichte Komponenten aus speziellen Legierungen oder Keramiken herzustellen, die auf andere Weise schwer zu verarbeiten sind.

- Wenn Ihr Hauptaugenmerk auf der Verbindung unterschiedlicher Materialien ohne schwache Schweißnaht liegt: Verwenden Sie HIP zur Diffusionsverbindung, um hochintegre bimetallische oder Metall-Keramik-Komponenten herzustellen.

Letztendlich ist die heißisostatische Pressung ein leistungsstarkes Werkzeug, um die höchstmögliche Materialintegrität zu erreichen, wenn die Leistung keine Kompromisse eingehen darf.

Zusammenfassungstabelle:

| HIP-Zyklusphase | Schlüsselaktion | Zweck |

|---|---|---|

| Beladen & Abdichten | Teile in den Behälter legen und versiegeln | Eine geschlossene Umgebung schaffen |

| Inertatmosphäre | Luft reinigen, mit Argon wieder auffüllen | Oxidation bei hohen Temperaturen verhindern |

| Druckbeaufschlagung & Erhitzen | Gasdruck und Temperatur hochfahren | Material formbar machen, Hohlräume kollabieren lassen |

| Halteperiode | Zieltemperatur und Druck halten | Gleichmäßige Verdichtung und Verbindung sicherstellen |

| Abkühlen & Druckentlastung | Kontrolliertes Abkühlen und Druckablassen | Thermischen Schock und neue Spannungen verhindern |

Bereit, Ihre kritischen Komponenten zu perfektionieren?

Der Prozess der heißisostatischen Pressung ist ein präzises Hochintegritätsverfahren zur Beseitigung innerer Defekte, zur Diffusionsverbindung unterschiedlicher Materialien und zur Herstellung vollständig dichter Teile aus Pulvern. Für Labore und Hersteller in der Luft- und Raumfahrt, im medizinischen Bereich und bei fortschrittlichen Materialien ist die Erreichung dieses Leistungsniveaus nicht verhandelbar.

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die diese anspruchsvollen Prozesse unterstützen. Ob Sie Materialverhalten erforschen oder die Produktion skalieren, wir bieten die zuverlässigen Lösungen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre HIP- und fortschrittlichen Materialverarbeitungsanforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Welche Rolle spielt die HIP-Ausrüstung (Heißisostatisches Pressen) bei der Herstellung von Ti6Al4V-SiCf? Erzielung einer maximalen Verbunddichte

- Was ist die Hauptfunktion der Heißisostatischen Pressen (HIP)-Ausrüstung? Erreichen von Spitzendichte in IN718-Superlegierungen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist der HIP-Sinterprozess? Erreichen Sie eine nahezu perfekte Verdichtung für kritische Komponenten

- Was ist der Zweck der Verwendung von 160 MPa Druck beim HIP für Inconel 718? Erreichen der Dichte einer Luft- und Raumfahrtlegierung

- Welche Vorteile bietet eine Warm-Isostatische-Presse gegenüber einer herkömmlichen uniaxialen Presse für Li6PS5Cl-Elektrolytfolien?

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist das Funktionsprinzip der Isostatischen Heißpressens? Erschließen Sie überlegene Materialdichte & Leistung