Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist wichtig, weil sie ein grundlegender Herstellungsprozess zur Aufbringung dünner Hochleistungsschichten ist, die die Eigenschaften eines Materials grundlegend verbessern. Durch die atomweise Abscheidung von Filmen in einem Vakuum kann PVD Produkte härter, widerstandsfähiger gegen Hitze und Korrosion machen oder ihnen spezifische optische oder elektrische Eigenschaften verleihen, die sonst nicht erreichbar wären.

Die wahre Bedeutung von PVD liegt nicht nur im Auftragen einer Beschichtung, sondern in der Aufwertung der intrinsischen Fähigkeiten eines Materials. Sie ermöglicht die Herstellung fortschrittlicher Komponenten – von Triebwerksturbinen bis hin zu Mikrochips –, die in extremen Umgebungen funktionieren und überleben können.

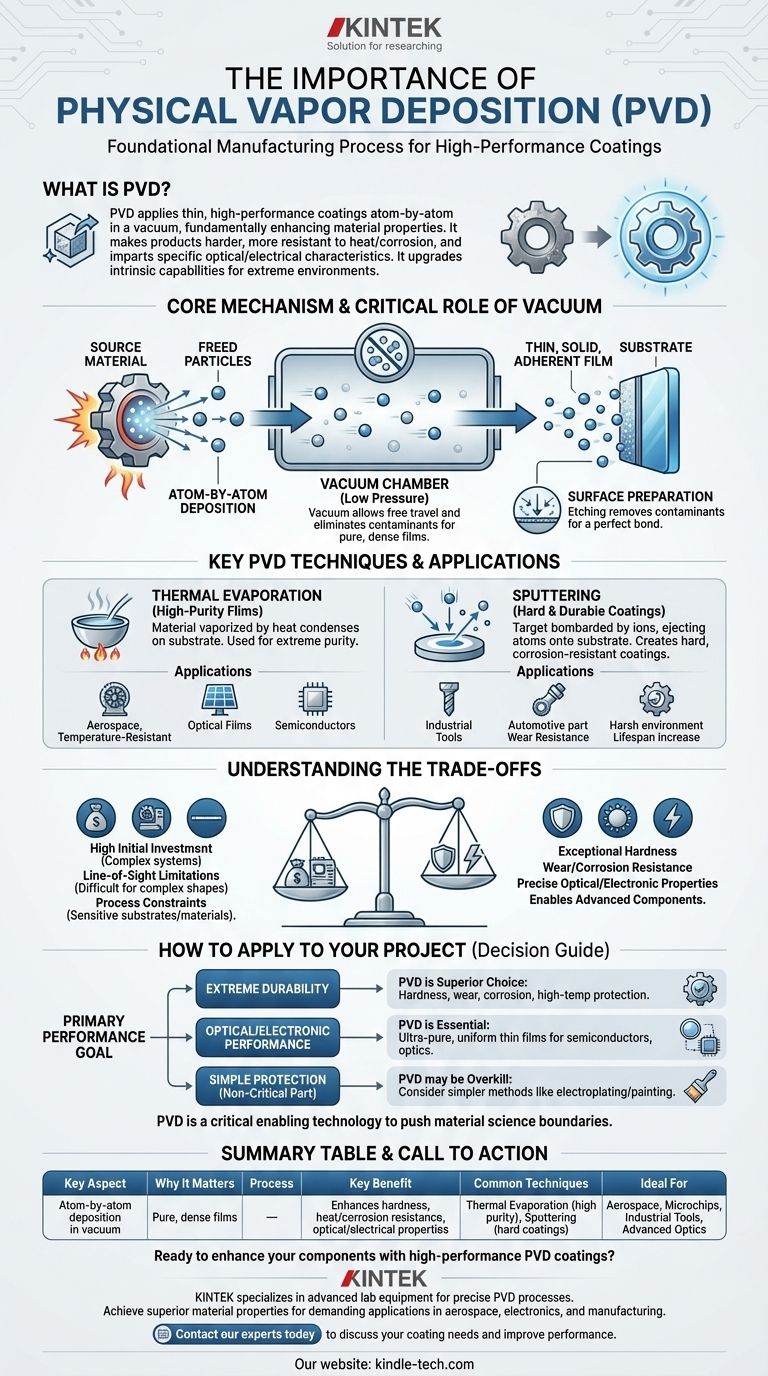

Wie PVD die Oberfläche eines Materials grundlegend verändert

Um die Bedeutung von PVD zu verstehen, muss man zunächst seinen Kernmechanismus verstehen. Es ist nicht wie Malen; es ist ein Prozess des Aufbaus einer neuen Oberflächenschicht Molekül für Molekül.

Das Kernprinzip: Atomweise Abscheidung

Der Prozess beginnt damit, dass ein Quellmaterial (die gewünschte Beschichtung) in einer energetischen Umgebung innerhalb einer Vakuumkammer platziert wird. Diese Energie, oft durch Hitze oder Ionenbeschuss, bewirkt, dass einzelne Atome oder Moleküle von der Oberfläche des Quellmaterials „entweichen“.

Diese freigesetzten Teilchen wandern dann durch das Vakuum und treffen auf ein Zielobjekt, das als Substrat bezeichnet wird. Beim Aufprall auf das kühlere Substrat kondensieren die Teilchen und bilden einen dünnen, festen und hoch haftenden Film.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess muss aus zwei entscheidenden Gründen unter niedrigem Druck (Vakuum) stattfinden. Erstens stellt es sicher, dass keine anderen Gasmoleküle mit den Beschichtungspartikeln kollidieren, sodass diese frei und direkt von der Quelle zum Substrat gelangen können.

Zweitens eliminiert das Vakuum luftgetragene Verunreinigungen. Diese makellose Umgebung ist unerlässlich, um einen reinen, dichten Film zu erzeugen und eine starke Verbindung zwischen der Beschichtung und dem Substrat zu gewährleisten.

Gewährleistung einer perfekten Verbindung: Oberflächenvorbereitung

Damit die Beschichtung ihre Funktion erfüllen kann, muss sie perfekt haften. Bevor die Abscheidung beginnt, wird oft ein Ätzverfahren auf der Oberfläche des Substrats angewendet.

Dieser Vorbehandlungsschritt verwendet Ionen, um die Oberfläche abzuschrubben und mikroskopische Oxide und Verunreinigungen zu entfernen. Dies stellt sicher, dass der abgeschiedene Film direkt an das Basismaterial bindet, wodurch die Haftung und die allgemeine Haltbarkeit maximiert werden.

Wichtige PVD-Techniken und ihre Anwendungen

Verschiedene PVD-Methoden eignen sich für unterschiedliche Ergebnisse. Die beiden häufigsten sind die thermische Verdampfung und das Sputtern, die jeweils unterschiedliche industrielle Anwendungen haben.

Thermische Verdampfung für hochreine Filme

Bei der thermischen Verdampfung wird ein Material erhitzt, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat.

Diese Technik ist entscheidend für Anwendungen, die eine hohe Reinheit erfordern. Luft- und Raumfahrtunternehmen nutzen sie, um dichte, temperaturbeständige Beschichtungen auf Komponenten wie Turbinenschaufeln aufzutragen, sodass diese extremen Betriebstemperaturen standhalten können. Sie wird auch zur Herstellung präziser optischer Filme für Solarpaneele und Halbleiter verwendet.

Sputtern für harte und langlebige Beschichtungen

Das Sputtern ist ein kraftvollerer Prozess. Dabei wird ein Target aus dem Beschichtungsmaterial mit energiereichen Ionen bombardiert, die Atome physisch vom Target „herauslösen“. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab.

Diese Methode eignet sich hervorragend zur Herstellung außergewöhnlich harter und korrosionsbeständiger Beschichtungen. Sie ist der Standard für den Schutz von Industrowerkzeugen, Bohrmeißeln und anderen Komponenten, die in rauen Umgebungen eingesetzt werden, wodurch deren Lebensdauer und Leistung dramatisch erhöht wird.

Die Abwägungen verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Anfangsinvestition

PVD-Systeme erfordern Vakuumkammern, Hochenergiequellen und präzise Steuerungen. Dies macht die Ausrüstung im Vergleich zu einfacheren Beschichtungsmethoden komplex und teuer und stellt eine erhebliche Kapitalinvestition dar.

Sichtlinienbeschränkungen

Bei den meisten PVD-Prozessen bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Diese Sichtlinien-Natur kann es schwierig machen, komplexe dreidimensionale Formen mit verdeckten Oberflächen oder tiefen Hohlräumen gleichmäßig zu beschichten.

Prozess- und Materialbeschränkungen

Die bei PVD beteiligten hohen Temperaturen oder Ionenbeschüsse können empfindliche Substrate beschädigen. Darüber hinaus können nicht alle Materialien effektiv verdampft oder gesputtert werden, was die verfügbaren Beschichtungsoptionen für bestimmte Anwendungen einschränkt.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidung für die Verwendung von PVD sollte ausschließlich von Ihrem primären Leistungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD ist die überlegene Wahl für die Herstellung von Beschichtungen, die außergewöhnliche Härte, Verschleißfestigkeit und Schutz gegen Korrosion und hohe Temperaturen bieten.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektronischer Leistung liegt: PVD ist unerlässlich für die Abscheidung der ultrareinen, gleichmäßigen und präzisen Dünnschichten, die für Halbleiter, Solarzellen und fortschrittliche Optik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einfachem Korrosionsschutz eines nicht kritischen Teils liegt: PVD ist möglicherweise übertrieben; einfachere, kostengünstigere Methoden wie Galvanisieren oder Lackieren könnten kosteneffizienter sein.

Letztendlich ist die physikalische Gasphasenabscheidung eine entscheidende Schlüsseltechnologie, die es Ingenieuren ermöglicht, die Grenzen der Materialwissenschaft zu erweitern.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum es wichtig ist |

|---|---|

| Prozess | Atomweise Abscheidung im Vakuum für reine, dichte Filme. |

| Hauptvorteil | Verbessert Härte, Hitze-/Korrosionsbeständigkeit sowie optische/elektrische Eigenschaften. |

| Gängige Techniken | Thermische Verdampfung (hohe Reinheit), Sputtern (harte Beschichtungen). |

| Ideal für | Luft- und Raumfahrtkomponenten, Mikrochips, Industrowerkzeuge und fortschrittliche Optik. |

Sind Sie bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften für anspruchsvolle Anwendungen in Luft- und Raumfahrt, Elektronik und Fertigung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Beschichtungsanforderungen unterstützen und die Leistung und Haltbarkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur