Kurz gesagt: Edelstahlreaktoren werden hauptsächlich aus zwei spezifischen Güten hergestellt: Typ 304 und, häufiger für anspruchsvolle Anwendungen, Typ 316L. Obwohl beide „Edelstahl“ sind, führen ihre geringfügigen Unterschiede in der Zusammensetzung zu erheblichen Leistungsunterschieden, insbesondere bei ihrer Fähigkeit, chemischen Angriffen zu widerstehen. Die Wahl zwischen ihnen ist eine kritische technische Entscheidung, die durch die spezifische Chemie Ihres Prozesses bestimmt wird.

Bei der Entscheidung geht es nicht darum, welche Güte universell „besser“ ist, sondern welche die notwendige Korrosionsbeständigkeit für Ihre spezifische Anwendung bietet. Die Wahl des falschen Materials kann zu Geräteausfällen, Produktkontamination und erheblichen finanziellen Verlusten führen.

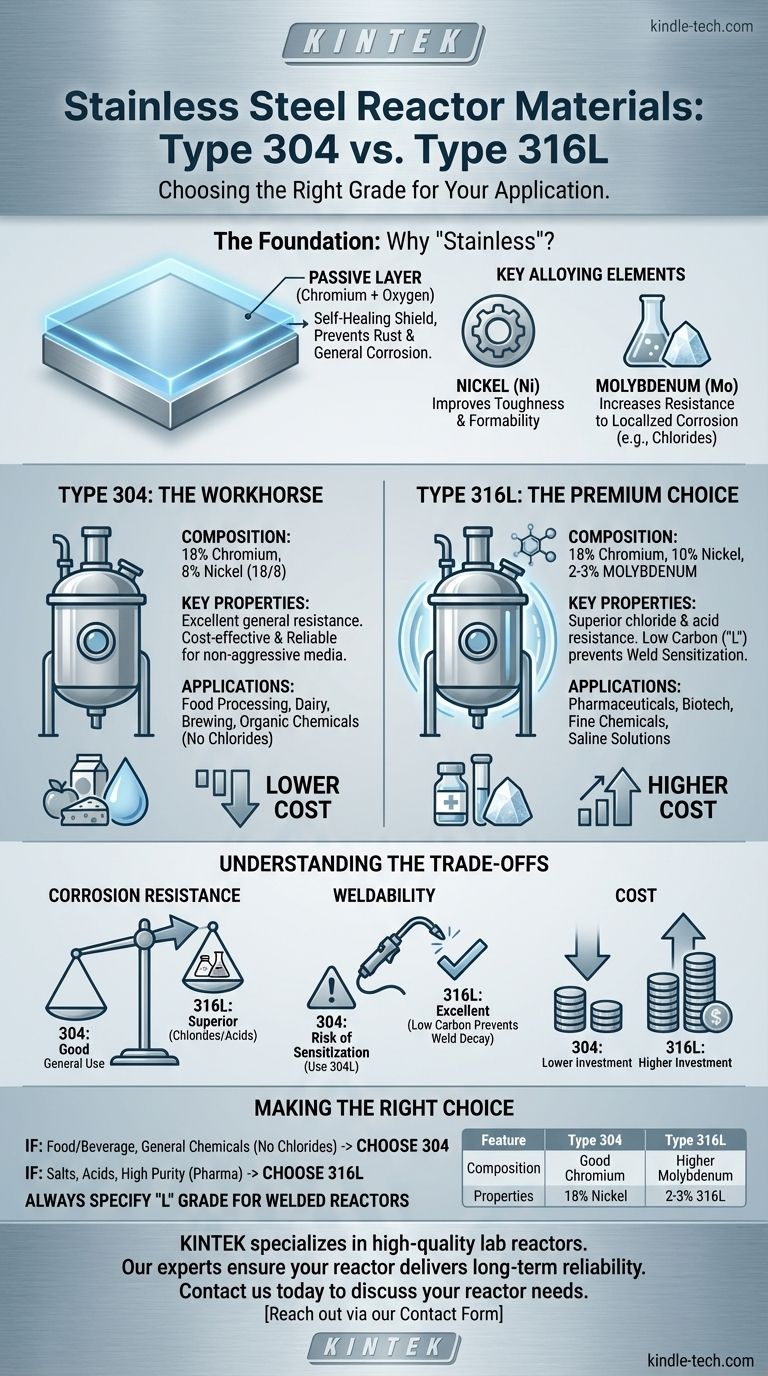

Die Grundlage: Warum „rostfreier“ Stahl?

Bevor spezifische Güten verglichen werden, ist es entscheidend zu verstehen, was Edelstahl korrosionsbeständig macht. Dieses Wissen bildet die Grundlage für die Auswahl des richtigen Materials für Ihren Reaktor.

Die Rolle der Passivschicht

Alle Edelstähle enthalten mindestens 10,5 % Chrom. Wenn dieses Chrom Sauerstoff ausgesetzt wird, bildet es einen dünnen, unsichtbaren und unglaublich widerstandsfähigen Film auf der Stahloberfläche, die sogenannte Passivschicht.

Diese Schicht wirkt als Schutzschild und bildet sich bei Kratzern oder Beschädigungen sofort neu. Dieser sich selbst heilende Schutzschild verhindert Rost und widersteht allgemeiner Korrosion.

Wichtige Legierungselemente

Neben Eisen und Chrom werden andere Elemente hinzugefügt, um spezifische Eigenschaften zu verbessern. Die beiden wichtigsten für Reaktoren sind:

- Nickel (Ni): Verbessert die allgemeine Korrosionsbeständigkeit, Zähigkeit und Formbarkeit.

- Molybdän (Mo): Erhöht die Beständigkeit gegen Lochfraß und Spaltkorrosion, insbesondere durch Chloride (wie Salze und Salzsäure), drastisch.

Das Arbeitspferd: Edelstahl Typ 304

Typ 304 ist der weltweit am häufigsten verwendete Edelstahl. Aufgrund seiner typischen Zusammensetzung von 18 % Chrom und 8 % Nickel wird er oft als „18/8“ bezeichnet.

Wichtige Eigenschaften und Anwendungen

304 bietet eine ausgezeichnete Beständigkeit gegen eine breite Palette von atmosphärischen und chemischen Einflüssen. Er ist die Standardwahl für Anwendungen, bei denen Korrosion ein allgemeines Problem darstellt, aber nicht außergewöhnlich aggressiv ist.

Edelstahl 304 wird häufig in der Lebensmittelverarbeitung, Molkereien, Brauereien und bei der Handhabung von organischen Chemikalien und Wasser ohne Chloride eingesetzt.

Wann 304 die richtige Wahl ist

Wenn Ihr Prozess Materialien umfasst, die nicht reich an Salzen oder sauren Verbindungen sind, ist Typ 304 oft die kostengünstigste und zuverlässigste Lösung. Er bietet die notwendige Hygiene und allgemeine Haltbarkeit für viele Standardanwendungen in der Industrie.

Die Premium-Wahl: Edelstahl Typ 316L

Typ 316L ist das bevorzugte Material für pharmazeutische, biotechnologische und Feinchemikalienreaktoren. Seine überlegene Leistung ist auf eine wichtige Zugabe und eine wichtige Modifikation zurückzuführen.

Der Molybdän-Unterschied

Typ 316 enthält das gleiche Chrom und Nickel wie 304, fügt aber 2–3 % Molybdän hinzu. Diese einzige Änderung verbessert seine Beständigkeit gegen Lochfraß und Spaltkorrosion durch Chloride dramatisch.

Wenn Ihr Prozess Salzlösungen, Meerwasser oder saure Chloride beinhaltet, ist Molybdän keine Option, sondern für das langfristige Überleben des Reaktors unerlässlich.

Die Bedeutung der „L“-Güte

Das „L“ in 316L steht für kohlenstoffarm (typischerweise unter 0,03 %). Während des Schweißens kann die hohe Hitze dazu führen, dass sich Kohlenstoff mit Chrom verbindet und das für die Passivschicht an den Schweißnähten benötigte Chrom entzogen wird. Dieses Phänomen, bekannt als Sensibilisierung, birgt ein hohes Risiko für interkristalline Korrosion und Schweißnahtversagen.

Da Reaktoren mit umfangreichen Schweißnähten gefertigt werden, wird die kohlenstoffarme „L“-Güte spezifiziert, um eine Sensibilisierung zu verhindern und sicherzustellen, dass die Schweißverbindungen so korrosionsbeständig sind wie das Grundmaterial.

Die Kompromisse verstehen: 304 vs. 316L

Ihre Wahl wird immer ein Gleichgewicht zwischen chemischer Verträglichkeit, Sicherheit und Budget sein.

Korrosionsbeständigkeit

Dies ist der primäre Unterscheidungsfaktor. Der Molybdängehalt von 316L macht es 304 in jeder Umgebung, die Chloride enthält, weit überlegen. Die Verwendung von 304 in einem chloridreichen Prozess ist ein vorhersehbarer Weg zum vorzeitigen Ausfall.

Schweißbarkeit

Für ein stark verschweißtes Gefäß wie einen Reaktor ist 316L aufgrund seines geringen Kohlenstoffgehalts, der Schweißzersetzung (Sensibilisierung) verhindert, die sicherere Wahl. Obwohl es auch 304L gibt, ist 316L der Standard für hochreine und aggressive chemische Anwendungen, bei denen die Schweißnahtintegrität von größter Bedeutung ist.

Kosten

Es gibt einen erheblichen Kostenunterschied zwischen den beiden Güten. Die Zugabe von Molybdän und einem höheren Nickelanteil macht 316L deutlich teurer als 304. Deshalb wird 304 verwendet, wo immer es möglich ist, und 316L wird für Fälle reserviert, in denen es technisch notwendig ist.

Die richtige Wahl für Ihren Prozess treffen

Basieren Sie Ihre Materialauswahl auf einer sorgfältigen Analyse Ihrer Prozesschemie, Betriebstemperaturen und Reinheitsanforderungen.

- Wenn Ihr Hauptaugenmerk auf Lebensmittel/Getränke oder allgemeine Chemikalien ohne Chloride liegt: Wählen Sie Typ 304 für einen bewährten, kostengünstigen und zuverlässigen Reaktor.

- Wenn Ihr Prozess Salze, Säuren oder hohe Reinheit (z. B. Pharmazeutika) beinhaltet: Investieren Sie in Typ 316L, um langfristige Korrosionsbeständigkeit zu gewährleisten und Produktkontamination zu verhindern.

- Wenn Sie einen neuen Reaktor fertigen: Spezifizieren Sie immer die „L“-Güte (304L oder 316L), um die Integrität der Schweißnähte gegen Korrosion zu gewährleisten.

Letztendlich ist eine gründliche Überprüfung Ihrer Anforderungen an die chemische Verträglichkeit der einzige Weg, einen Reaktor korrekt zu spezifizieren, der sowohl sicher als auch wirtschaftlich sinnvoll ist.

Zusammenfassungstabelle:

| Merkmal | Edelstahl Typ 304 | Edelstahl Typ 316L |

|---|---|---|

| Hauptlegierungselemente | 18 % Chrom, 8 % Nickel | 18 % Chrom, 10 % Nickel, 2–3 % Molybdän |

| Hauptvorteil | Kostengünstig für den allgemeinen Gebrauch | Überlegene Chlorid- und Säurebeständigkeit |

| Am besten geeignet für | Lebensmittelverarbeitung, organische Chemikalien, Wasser (ohne Chloride) | Pharmazeutika, Feinchemikalien, Salzlösungen |

| Schweißbarkeit | Gut (304L für Schweißarbeiten verwenden) | Ausgezeichnet (geringer Kohlenstoffgehalt verhindert Sensibilisierung) |

| Relativer Preis | Niedriger | Höher |

Die Wahl des richtigen Reaktormaterials ist entscheidend für Ihre Prozesssicherheit und Produktreinheit. KINTEK ist spezialisiert auf hochwertige Laborreaktoren und -ausrüstungen und hilft Ihnen bei der Auswahl der perfekten Edelstahlsorte (304 oder 316L) für Ihre spezifische chemische Anwendung. Unsere Experten stellen sicher, dass Ihr Reaktor langfristige Zuverlässigkeit bietet und kostspielige Kontaminationen verhindert. Kontaktieren Sie uns noch heute, um Ihre Reaktorbedürfnisse zu besprechen und eine Lösung zu erhalten, die auf die Anforderungen Ihres Labors zugeschnitten ist. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Batterielaborausrüstung 304 Edelstahlstreifenfolie 20 um dick für Batterietest

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Warum ist ein Reaktor, der mit einem Rückflusskühler ausgestattet ist, für die Untersuchung der Auswirkungen von Temperatur auf die Niobadsorption erforderlich?

- Was ist die Funktion von Hochdruckreaktoren und Autoklaven bei der hydrothermalen Verflüssigung von Mikroalgen?

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute