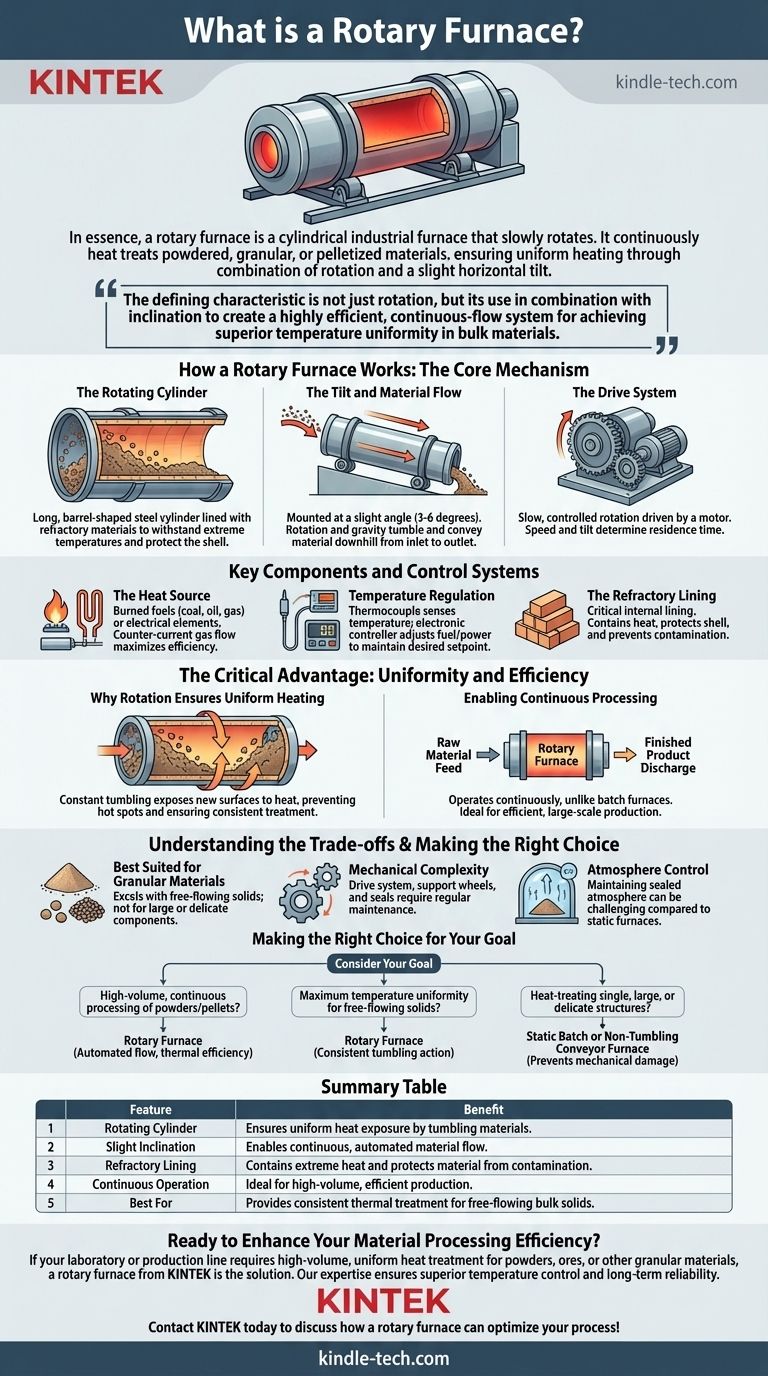

Im Wesentlichen ist ein Drehrohrofen ein zylindrischer Industrieofen, der sich während des Betriebs langsam dreht. Er wurde speziell für die kontinuierliche Wärmebehandlung von Materialien entwickelt, oft in Pulver-, Granulat- oder Pelletform. Die Kombination aus Rotation und leichter horizontaler Neigung sorgt dafür, dass sich das Material automatisch durchmischt und vom Einlass zum Auslass befördert wird, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig erhitzt wird.

Das definierende Merkmal eines Drehrohrofens ist nicht nur seine Rotation, sondern wie er diese Rotation in Kombination mit einer leichten Neigung nutzt, um ein hochwirksames kontinuierliches Flusssystem zur Erzielung einer überlegenen Temperaturgleichmäßigkeit bei Schüttgütern zu schaffen.

Wie ein Drehrohrofen funktioniert: Der Kernmechanismus

Die Konstruktion eines Drehrohrofens ist elegant einfach und äußerst effektiv. Sein Betrieb basiert auf dem Zusammenspiel seiner physischen Struktur und der kontrollierten Bewegung.

Der rotierende Zylinder

Der Hauptkörper des Ofens ist ein langer, fassförmiger Stahlzylinder. Dieser Zylinder ist mit feuerfesten Materialien ausgekleidet – speziellen Ziegeln oder gießbaren Keramiken, die extremen Temperaturen standhalten und die äußere Stahlhülle schützen.

Die Neigung und der Materialfluss

Der Ofen ist auf Stützrädern montiert und in einem leichten Winkel geneigt, typischerweise zwischen 3 und 6 Grad Neigung. Während sich der Zylinder langsam dreht, bewirkt die Schwerkraft, dass sich das Material im Inneren durchmischt und allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegt.

Das Antriebssystem

Diese langsame, kontrollierte Rotation wird von einem Elektromotor angetrieben, der mit einem großen Zahnradsystem verbunden ist. Die Rotationsgeschwindigkeit ist ein kritischer Prozessparameter, der zusammen mit dem Neigungswinkel des Ofens bestimmt, wie lange das Material zur Behandlung im Inneren verbleibt.

Wichtige Komponenten und Steuerungssysteme

Obwohl der rotierende, geneigte Zylinder das Herzstück des Systems ist, sind mehrere andere Komponenten für seine Funktion als präzises Industrieinstrument unerlässlich.

Die Wärmequelle

Drehrohröfen können auf verschiedene Weise beheizt werden. Sie können pulverisierte Kohle, Öl oder Gas verbrennen, wobei die heißen Verbrennungsgase durch den Zylinder strömen, typischerweise entgegen der Materialströmungsrichtung (Gegenstrom) für maximale Wärmeübertragungseffizienz. Bei vielen modernen Konstruktionen werden auch elektrische Heizelemente verwendet.

Temperaturregelung

Um einen präzisen Wärmebehandlungsprozess zu gewährleisten, wird die Ofentemperatur ständig überwacht. Ein Thermoelement erfasst die Innentemperatur und sendet ein Signal an eine elektronische Steuerung, die die Kraftstoffzufuhr oder elektrische Leistung anpasst, um den gewünschten Sollwert aufrechtzuerhalten.

Die feuerfeste Auskleidung

Die innere feuerfeste Auskleidung ist eine kritische Komponente. Sie enthält nicht nur die intensive Hitze, sondern schützt das bearbeitete Material auch vor Kontamination durch die Stahlhülle und verhindert, dass die Hülle überhitzt und ihre strukturelle Integrität verliert.

Der entscheidende Vorteil: Gleichmäßigkeit und Effizienz

Die Konstruktion eines Drehrohrofens führt direkt zu zwei Hauptvorteilen gegenüber statischen oder „Chargen“-Öfen.

Warum Rotation eine gleichmäßige Erwärmung gewährleistet

Die ständige Durchmischungsbewegung ist der Schlüssel zur Gleichmäßigkeit. Sie setzt kontinuierlich neue Oberflächen des Materials der Wärmequelle aus, verhindert Hot Spots und stellt sicher, dass jedes Partikel von allen Seiten eine konsistente thermische Behandlung erhält.

Ermöglichung der kontinuierlichen Verarbeitung

Im Gegensatz zu einem Chargenofen, der für jeden Zyklus be- und entladen werden muss, arbeitet ein Drehrohrofen kontinuierlich. Rohmaterial kann am oberen Ende zugeführt werden, während das fertige Produkt am unteren Ende abgegeben wird, was ihn für die großtechnische Produktion außergewöhnlich effizient macht.

Die Kompromisse verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten Verwendung.

Am besten geeignet für körnige Materialien

Dieses Design eignet sich hervorragend für rieselfähige Feststoffe wie Pulver, Erze, Pellets und Aggregate. Es ist nicht geeignet für große Einzelkomponenten oder empfindliche Materialien, die durch die Tumbling-Wirkung beschädigt werden könnten.

Mechanische Komplexität

Das Antriebssystem, die Stützräder und die Dichtungen, die für die Rotation erforderlich sind, führen eine Ebene mechanischer Komplexität hinzu. Diese beweglichen Teile erfordern regelmäßige Wartung, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Atmosphärenkontrolle

Obwohl nicht unmöglich, kann die Aufrechterhaltung einer perfekt versiegelten, kontrollierten Gasatmosphäre in einem rotierenden Zylinder mit offenen Enden schwieriger sein als in einer statischen, versiegelten Kammer.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Drehrohrofen das richtige Werkzeug ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Verarbeitung von Pulvern oder Pellets liegt: Ein Drehrohrofen ist aufgrund seines automatisierten Materialflusses und seiner thermischen Effizienz die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturgleichmäßigkeit für rieselfähige Feststoffe liegt: Die Durchmischungswirkung eines Drehrohrofens bietet ein Maß an Konsistenz, das mit statischen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einzelner, großer Komponenten oder empfindlicher Strukturen liegt: Ein statischer Chargenofen oder ein nicht-tumbling Förderbandofen ist die geeignetere Lösung, um mechanische Schäden zu vermeiden.

Indem Sie die einzigartige Kombination aus Rotation und Neigung verstehen, können Sie den Drehrohrofen für eine äußerst effiziente und gleichmäßige Materialverarbeitung nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Rotierender Zylinder | Fassförmiger Ofen, der sich langsam dreht. | Gewährleistet eine gleichmäßige Hitzeexposition durch Durchmischen der Materialien. |

| Leichte Neigung | In einem Winkel von 3-6 Grad montiert. | Ermöglicht einen kontinuierlichen, automatisierten Materialfluss von der Zufuhr bis zur Abgabe. |

| Feuerfeste Auskleidung | Innere hitzebeständige Auskleidung. | Enthält extreme Hitze und schützt das Material vor Kontamination. |

| Kontinuierlicher Betrieb | Material wird ständig zugeführt und abgegeben. | Ideal für volumenstarke, effiziente Produktion im Vergleich zu Chargenöfen. |

| Am besten geeignet für | Pulver, Granulate, Pellets, Erze. | Bietet eine konsistente thermische Behandlung für rieselfähige Schüttgüter. |

Bereit, die Effizienz Ihrer Materialverarbeitung zu steigern?

Wenn Ihr Labor oder Ihre Produktionslinie eine volumenstarke, gleichmäßige Wärmebehandlung für Pulver, Erze oder andere granulare Materialien erfordert, ist ein Drehrohrofen von KINTEK die Lösung. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie ein System erhalten, das für überlegene Temperaturkontrolle und langfristige Zuverlässigkeit ausgelegt ist.

Wir sind darauf spezialisiert, die richtigen thermischen Verarbeitungsgeräte bereitzustellen, um Ihre spezifischen Labor- und Industrieanforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Drehrohrofen Ihren Prozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung