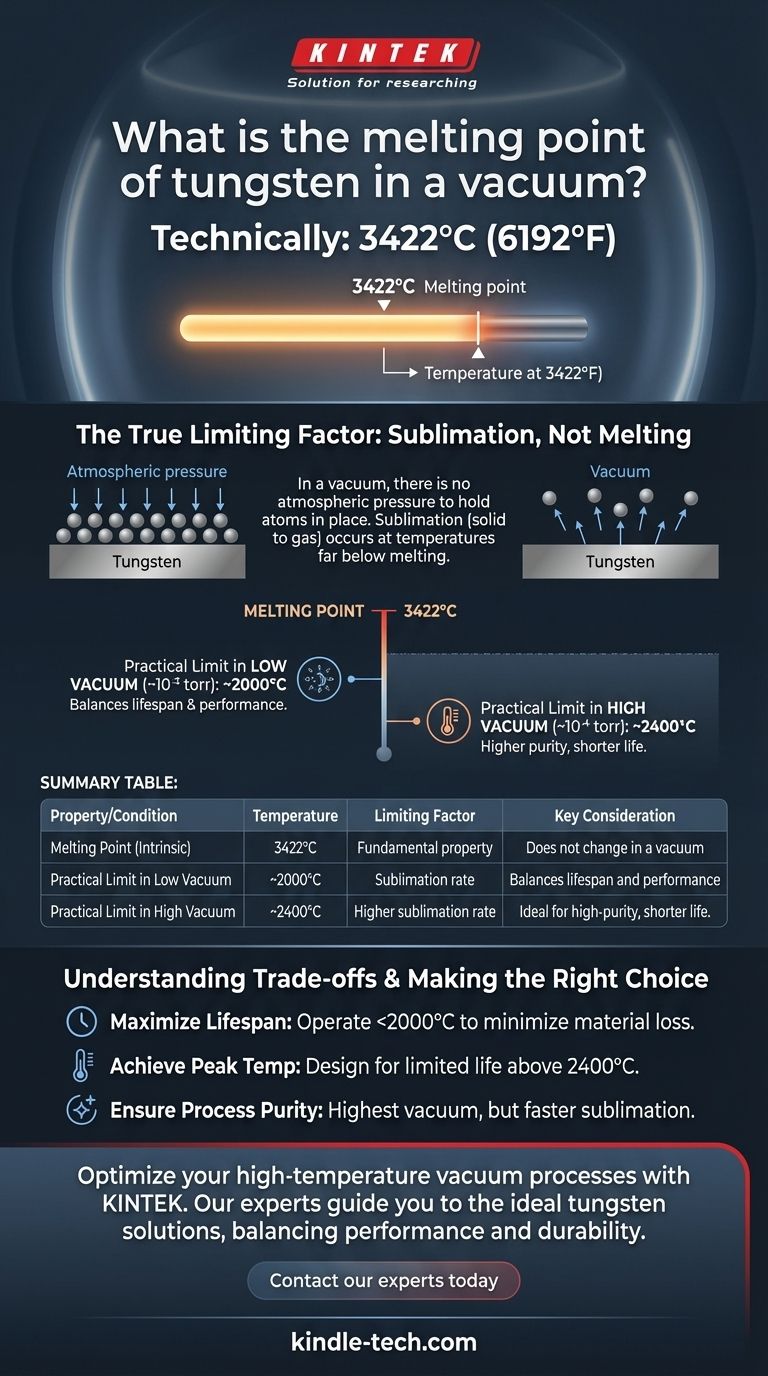

Technisch gesehen liegt der Schmelzpunkt von Wolfram bei 3422°C (6192°F), und diese grundlegende physikalische Eigenschaft ändert sich im Vakuum nicht. Dieser Wert ist jedoch bei praktischen Anwendungen oft irreführend, da der wahre limitierende Faktor für Wolfram bei hohen Temperaturen im Vakuum nicht das Schmelzen, sondern die Verdampfung ist.

Das Kernproblem ist nicht, ob Wolfram schmilzt, sondern bei welcher Temperatur es zu sublimieren beginnt – also direkt vom festen in den gasförmigen Zustand übergeht. Dieser Sublimationsprozess tritt bei Temperaturen auf, die weit unter dem tatsächlichen Schmelzpunkt liegen, und bestimmt die maximal nutzbare Temperatur von Wolfram in einer Vakuumumgebung.

Schmelzpunkt vs. Nutzbarkeitstemperatur

Das Verständnis des Unterschieds zwischen dem Schmelzpunkt eines Materials und seiner praktischen Betriebstemperatur ist entscheidend für jede Hochtemperatur-Vakuum-Anwendung.

Eine intrinsische Eigenschaft

Der Schmelzpunkt eines reinen Metalls ist eine intrinsische physikalische Eigenschaft. Es ist die spezifische Temperatur, bei der das Material vom festen in den flüssigen Zustand übergeht. Bei Wolfram sind dies außergewöhnlich hohe 3422°C.

Die Rolle des atmosphärischen Drucks

Unter normalem atmosphärischem Druck bombardieren Luftmoleküle ständig die Oberfläche des Metalls. Dieser Druck hilft dabei, die Wolframatome „festzuhalten“, wodurch es für sie schwieriger wird, die feste Struktur zu verlassen.

Der kritische Faktor im Vakuum: Sublimation

Wenn Sie den atmosphärischen Druck durch Erzeugung eines Vakuums entfernen, ändert sich das Verhalten des Materials bei hohen Temperaturen dramatisch.

Was ist Sublimation?

Sublimation ist der Prozess, bei dem eine Substanz direkt vom festen in den gasförmigen Zustand übergeht und die flüssige Phase vollständig umgeht. Man kann es sich als eine Art Verdampfung für Feststoffe vorstellen.

Warum Vakuum die Sublimation beschleunigt

Im Vakuum gibt es praktisch keinen Außendruck, der die Wolframatome an Ort und Stelle hält. Wenn das Wolfram erhitzt wird, vibrieren seine Atome energischer, bis sie genügend Energie haben, um sich von der Oberfläche zu lösen und als Gas in das Vakuum überzugehen.

Praktische Temperaturgrenzen

Diese Sublimation ist der Grund, warum die maximal praktische Betriebstemperatur von Wolfram im Vakuum deutlich unter seinem Schmelzpunkt liegt. Die Materialverlustrate aufgrund der Sublimation nimmt sowohl mit der Temperatur als auch mit der Qualität des Vakuums (niedrigerer Druck) zu.

Zum Beispiel zeigen etablierte technische Grenzwerte, dass die nutzbare Temperatur von Wolfram oft begrenzt wird, um die Rate dieses Materialverlusts zu kontrollieren. Es kann bis zu 2000°C in einem Niedervakuum (10⁻² Torr) und etwa 2400°C in einem Hochvakuum (10⁻⁴ Torr) verwendet werden, bevor die Verdampfungsrate für die meisten Komponenten problematisch wird.

Die Abwägungen verstehen

Der Betrieb von Wolfram im Vakuum erfordert ein ständiges Gleichgewicht zwischen Temperatur, Lebensdauer der Komponente und Prozessreinheit.

Temperatur vs. Langlebigkeit des Materials

Jede Temperaturerhöhung steigert die Sublimationsrate exponentiell. Wenn ein Wolframheizelement näher an seine Grenze gebracht wird, baut es schneller ab und erfordert häufigere und kostspieligere Ersatz.

Vakuumniveau und Leistung

Ein stärkeres Vakuum (niedrigerer Druck) ist oft für die Prozessreinheit erwünscht, da es die Kontamination durch Restluft minimiert. Diese Umgebung erleichtert jedoch auch die Sublimation von Wolframatomen, was die Materialverlustrate erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Hauptziel Ihrer Anwendung bestimmt die idealen Betriebsparameter für Wolframkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Komponente liegt: Betreiben Sie bei konservativen Temperaturen, die deutlich unter der 2000°C-Grenze liegen, um Materialverluste durch Sublimation zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Prozesstemperatur liegt: Planen Sie eine begrenzte Lebensdauer der Komponente ein und akzeptieren Sie, dass der Betrieb über 2400°C zu schnellem Abbau führt.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Nutzen Sie das höchstmögliche Vakuum, aber seien Sie sich bewusst, dass dies die Wolframsublimation beschleunigt, was selbst zu einer Quelle der Kontamination werden kann.

Letztendlich ist der Umgang mit Wolfram im Vakuum ein sorgfältiger Balanceakt, der von der Physik der Sublimation und nicht des Schmelzens bestimmt wird.

Zusammenfassungstabelle:

| Eigenschaft / Bedingung | Temperatur / Begrenzender Faktor | Wichtige Überlegung |

|---|---|---|

| Schmelzpunkt (Intrinsisch) | 3422°C (6192°F) | Grundlegende Eigenschaft; ändert sich im Vakuum nicht. |

| Praktische Grenze im Niedervakuum (~10⁻² Torr) | ~2000°C | Sublimationsrate wird signifikant; gleicht Lebensdauer und Leistung aus. |

| Praktische Grenze im Hochvakuum (~10⁻⁴ Torr) | ~2400°C | Höhere Sublimationsrate; ideal für hochreine Prozesse, aber kürzere Komponentenlebensdauer. |

Optimieren Sie Ihre Hochtemperatur-Vakuumprozesse mit KINTEK.

Die Wahl der richtigen Parameter für Wolframkomponenten ist entscheidend für den Erfolg und die Langlebigkeit Ihrer Ausrüstung. Ob Ihre Priorität die Maximierung der Lebensdauer der Komponenten, das Erreichen von Spitzentemperaturen oder die Gewährleistung höchster Prozessreinheit ist, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Sie leiten.

Unsere Spezialisten helfen Ihnen bei der Auswahl der idealen Wolfram-basierten Lösungen für Ihren spezifischen Vakuumofen oder Ihre Hochtemperaturanwendung und stellen sicher, dass Sie die Leistung und Haltbarkeit erhalten, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Balance für die Bedürfnisse Ihres Labors zu finden.

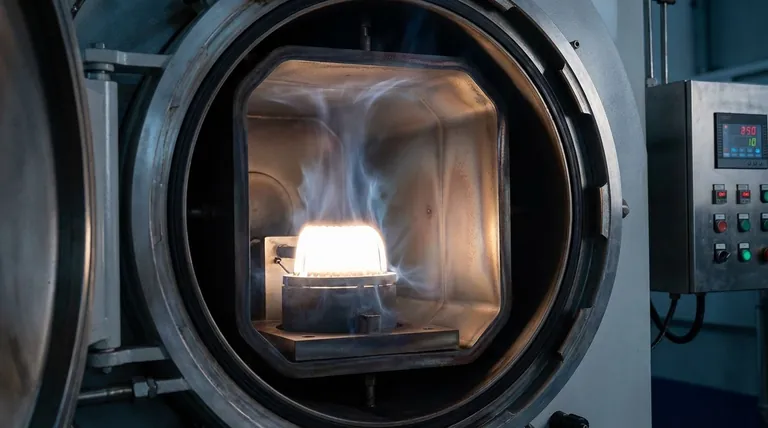

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das beste Material für Hochtemperatur-Ofenelemente, die in oxidierenden Atmosphären verwendet werden? Wählen Sie das richtige Element für Ihr Labor

- Wie funktionieren PTC-Heizer mit perforierten Oberflächen? Steigern Sie die Effizienz durch optimierten thermischen Austausch

- Welches Material eignet sich für Heizelemente? Wählen Sie das richtige Material für Ihre Temperatur und Atmosphäre

- Was ist der Schmelzpunkt von Wolfram? Entdecken Sie das Metall, das extremer Hitze standhält

- Können Heizelemente überhitzen? Überhitzung vermeiden und sicheren Betrieb gewährleisten

- Warum werden Hochleistungs-Widerstandsheizelemente bei der Pyrolyse benötigt? Gewährleistung einer präzisen Biomasseumwandlung

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Wie beeinflussen präzise Widerstandsheizsysteme und Temperaturregler die Qualität der Napfgras-Karbonisierung?