Die primären Methoden zur Abscheidung von Dünnschichten werden grob in zwei Familien eingeteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Abscheidung. PVD beinhaltet die physikalische Übertragung eines Materials von einer Quelle auf ein Substrat, typischerweise im Vakuum, unter Verwendung von Techniken wie Sputtern oder Verdampfen. Chemische Methoden, wie die Chemische Gasphasenabscheidung (CVD), nutzen chemische Reaktionen aus Prekursor-Gasen, um einen festen Film auf der Oberfläche des Substrats zu bilden.

Der Kernunterschied zwischen Abscheidungsmethoden ist nicht nur die Technik, sondern die Philosophie. Ihre Wahl hängt von einem grundlegenden Kompromiss ab: Bewegen Sie festes Material physikalisch auf eine Oberfläche (PVD), oder lassen Sie ein neues Material chemisch direkt auf dieser Oberfläche wachsen (CVD)? Diese Entscheidung bestimmt die Reinheit, Struktur und die Fähigkeit des Films, komplexe Formen zu beschichten.

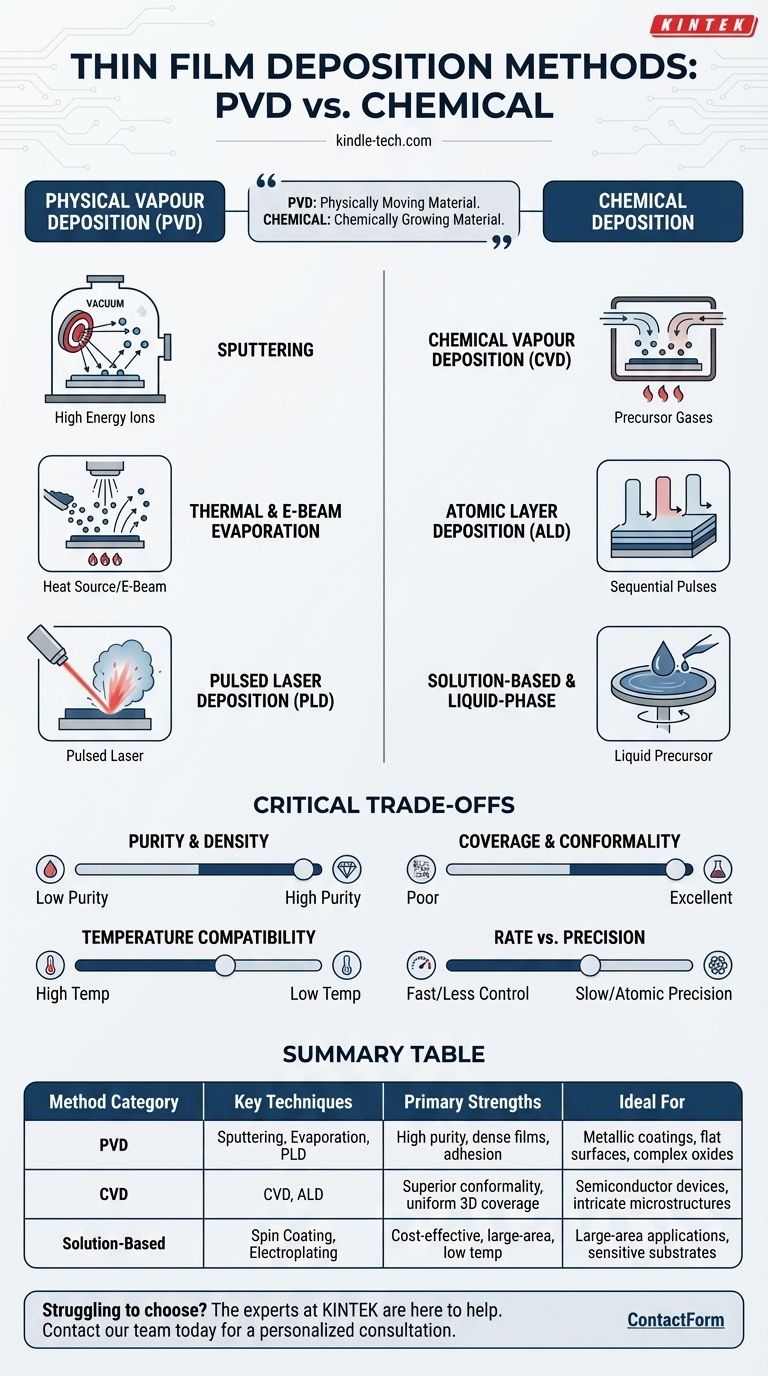

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Auf der höchsten Ebene fallen alle Dünnschichtabscheidungstechniken in eine von zwei Kategorien. Das Verständnis dieser Unterscheidung ist der erste Schritt bei der Auswahl des richtigen Prozesses für eine Anwendung.

Der physikalische Ansatz

Physikalische Methoden beinhalten die Atom-für-Atom- oder Molekül-für-Molekül-Übertragung eines Materials von einer Quelle auf ein Substrat. Diese Prozesse werden fast immer im Vakuum durchgeführt, um sicherzustellen, dass die übertragenen Partikel ohne Kollisionen mit Luftmolekülen reisen.

Der chemische Ansatz

Chemische Methoden erzeugen den Film durch chemische Reaktionen, die direkt auf der Substratoberfläche stattfinden. Diese Methoden können von Hochvakuumprozessen unter Verwendung reaktiver Gase bis hin zu einfacheren Flüssigphasentechniken wie der Galvanisierung oder dem Spin-Coating reichen.

Erkundung der physikalischen Gasphasenabscheidung (PVD)

PVD ist ein "Sichtlinien"-Prozess, was bedeutet, dass das Ausgangsmaterial einen ungehinderten Weg zum Substrat haben muss. Es ist bekannt für die Erzeugung hochreiner, dichter Filme.

Sputtern

Beim Sputtern wird ein festes Target des gewünschten Materials mit hochenergetischen Ionen (üblicherweise einem Inertgas wie Argon) beschossen. Dieser Beschuss stößt physikalisch Atome vom Target ab, die dann zum Substrat wandern und sich dort abscheiden.

Diese Methode ist äußerst vielseitig und kann zur Abscheidung von Metallen, Legierungen und Verbindungen mit ausgezeichneter Haftung verwendet werden.

Thermische & E-Beam-Verdampfung

Dies ist eines der einfachsten PVD-Konzepte. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Elektronenstrahl-(E-Beam)-Verdampfung ist eine präzisere Version, bei der ein hochenergetischer Elektronenstrahl zum Erhitzen des Ausgangsmaterials verwendet wird, was eine bessere Kontrolle über die Abscheidungsrate bietet.

Gepulste Laserabscheidung (PLD)

Bei der PLD wird ein Hochleistungspulslaser auf ein Target im Vakuum fokussiert. Die intensive Energie ablatiert Material vom Target, wodurch eine Plasmafahne entsteht, die sich ausdehnt und auf dem Substrat abscheidet. Dies ist besonders nützlich für die Abscheidung komplexer Materialien wie Oxide.

Erkundung chemischer Abscheidungsmethoden

Chemische Abscheidungsmethoden sind nicht durch die Sichtlinie begrenzt, was ihnen einen entscheidenden Vorteil bei der Beschichtung komplexer, dreidimensionaler Strukturen mit einem gleichmäßigen Film verschafft.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Arbeitspferd in der Halbleiterindustrie. Es beinhaltet die Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Diese Gase reagieren oder zersetzen sich auf einem erhitzten Substrat, um den gewünschten festen Film zu erzeugen.

Da die Abscheidung von einer chemischen Reaktion auf der Oberfläche abhängt, bietet CVD eine ausgezeichnete konforme Abdeckung über komplexe Topographien.

Atomlagenabscheidung (ALD)

ALD ist eine spezialisierte, hochkontrollierte Unterart der CVD. Sie baut den Film buchstäblich Schicht für Schicht auf, indem Prekursor-Gase in sequenziellen, selbstlimitierenden Pulsen eingeführt werden.

Obwohl viel langsamer als andere Methoden, bietet ALD eine unübertroffene Präzision bei der Dickenkontrolle und perfekte Konformität, was für die moderne Mikroelektronik entscheidend ist.

Lösungsbasierte & Flüssigphasenmethoden

Einfachere chemische Methoden werden ohne Hochvakuum durchgeführt. Techniken wie Spin-Coating, Sol-Gel, Dip-Coating und Galvanisierung verwenden einen flüssigen Prekursor, um einen Film abzuscheiden. Diese sind oft kostengünstiger und für großflächige Anwendungen geeignet, bei denen höchste Reinheit oder Dichte nicht das Hauptanliegen ist.

Verständnis der kritischen Kompromisse

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl beinhaltet immer das Abwägen konkurrierender Faktoren basierend auf den Anforderungen der Endanwendung.

Reinheit und Dichte

PVD-Methoden, insbesondere Sputtern und E-Beam-Verdampfung, erzeugen im Allgemeinen Filme mit höherer Reinheit und Dichte. Die Vakuumumgebung minimiert Verunreinigungen, und die energetische Natur der Abscheidung erzeugt eine dicht gepackte Filmstruktur.

Abdeckung und Konformität

Dies ist der Hauptvorteil chemischer Methoden. CVD und insbesondere ALD zeichnen sich durch die gleichmäßige Beschichtung tiefer Gräben und komplexer 3D-Formen aus, während PVD mit Sichtlinie "schattierte" Bereiche unbeschichtet lassen würde.

Temperatur und Substratkompatibilität

Viele CVD-Prozesse erfordern sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen. Sputtern hingegen kann oft bei viel niedrigeren Temperaturen durchgeführt werden.

Rate vs. Präzision

Es besteht ein direkter Kompromiss zwischen Abscheidungsgeschwindigkeit und Kontrolle. Thermische Verdampfung kann sehr schnell sein, bietet aber weniger Kontrolle über die Filmstruktur. Am anderen Extrem bietet ALD Präzision auf atomarer Ebene, ist aber außergewöhnlich langsam.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung der Stärken der Technik mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Metallbeschichtungen auf einer ebenen Oberfläche liegt: PVD-Techniken wie Sputtern oder E-Beam-Verdampfung sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung komplexer 3D-Mikrostrukturen liegt: CVD ist die effektivste Wahl, wobei ALD das Höchstmaß an Präzision und Konformität bietet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Oxidmaterialien mit spezifischer Stöchiometrie liegt: Gepulste Laserabscheidung (PLD) oder reaktives Sputtern sind oft die besten Optionen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Beschichtung ohne Hochvakuumanforderungen liegt: Lösungsbasierte Methoden wie Spin-Coating oder Sprühpyrolyse sollten in Betracht gezogen werden.

Das Verständnis der grundlegenden Prinzipien der physikalischen und chemischen Abscheidung befähigt Sie, das präzise Werkzeug auszuwählen, das zur Entwicklung von Materialien auf atomarer Ebene erforderlich ist.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Primäre Stärken | Ideal für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Verdampfung, PLD | Hohe Reinheit, dichte Filme, ausgezeichnete Haftung | Metallbeschichtungen, ebene Oberflächen, komplexe Oxide |

| Chemische Gasphasenabscheidung (CVD) | CVD, ALD | Überlegene Konformität, gleichmäßige 3D-Abdeckung | Halbleiterbauelemente, komplexe Mikrostrukturen |

| Lösungsbasierte Methoden | Spin-Coating, Galvanisierung | Kostengünstig, großflächige Beschichtung, niedrige Temperatur | Großflächige Anwendungen, empfindliche Substrate |

Haben Sie Schwierigkeiten, die richtige Dünnschichtabscheidungsmethode für Ihre spezifische Anwendung zu wählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für PVD- und CVD-Prozesse, um sicherzustellen, dass Sie die präzisen Filmeigenschaften – sei es hohe Reinheit, perfekte Konformität oder kostengünstige großflächige Beschichtung – erreichen, die Ihre Forschung oder Produktion erfordert.

Lassen Sie uns Ihnen helfen, Ihren Dünnschichtabscheidungsprozess zu optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode