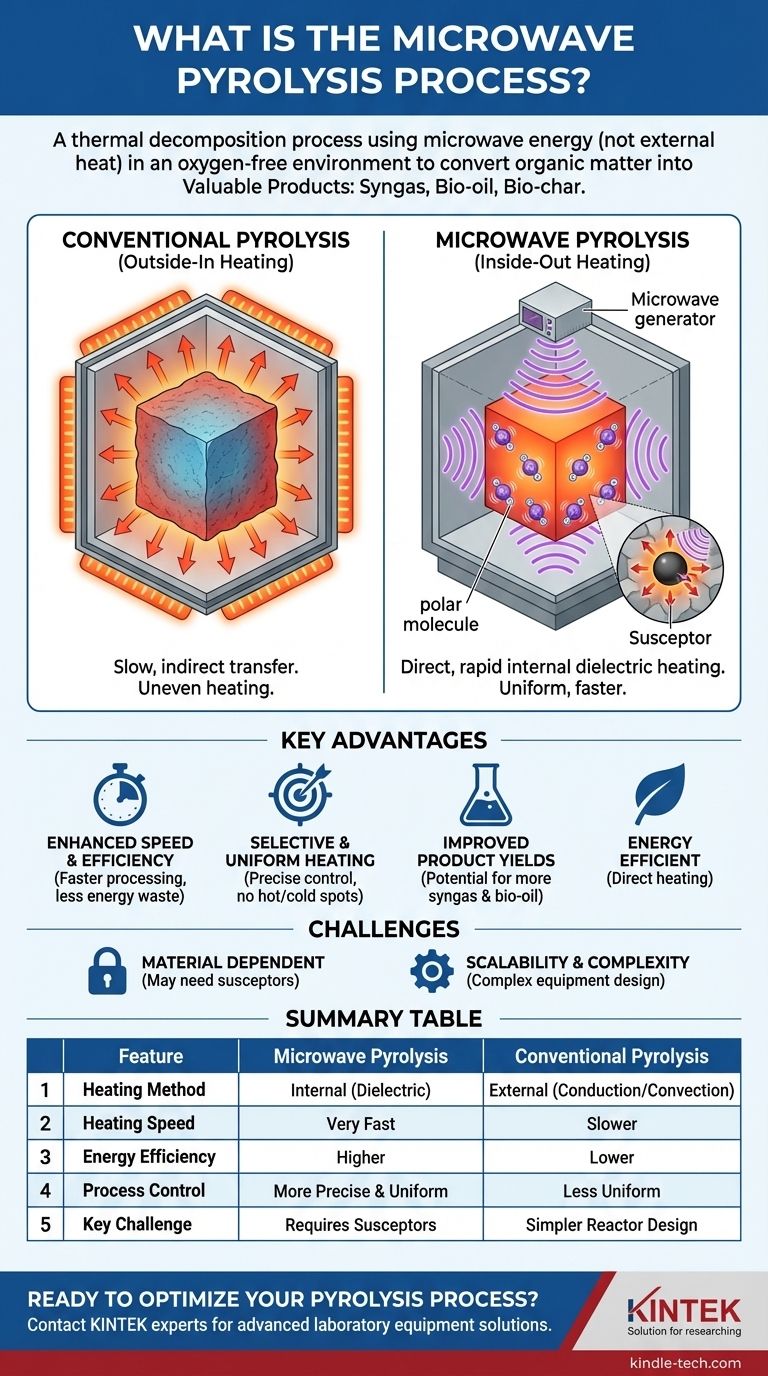

Im Kern ist die Mikrowellenpyrolyse ein thermischer Zersetzungsprozess, der Mikrowellenenergie anstelle herkömmlicher externer Erwärmung nutzt, um Materialien in einer sauerstofffreien Umgebung abzubauen. Diese fortschrittliche Methode wandelt organische Materie wie Biomasse, Kunststoffe oder Reifen in wertvolle Produkte wie Synthesegas (Syngas), Bio-Öl (ein flüssiger Kraftstoff) und Bio-Kohle (ein fester kohlenstoffreicher Stoff) um.

Der grundlegende Unterschied zwischen Mikrowellen- und konventioneller Pyrolyse liegt in der Heizmethode. Anstatt eine Kammer von außen nach innen zu erhitzen, erwärmen Mikrowellen das Material direkt und schnell von innen nach außen, was zu einer schnelleren Verarbeitung und potenziell höheren Energieeffizienz führt.

Wie die Mikrowellenerwärmung die Pyrolyse-Gleichung verändert

Um die Mikrowellenpyrolyse zu verstehen, muss man zunächst erkennen, dass es sich nicht nur um eine andere Energiequelle handelt; es ist ein grundlegend anderer Heizmechanismus, der die gesamte Prozessdynamik verändert.

Das Prinzip der dielektrischen Erwärmung

Die traditionelle Pyrolyse beruht auf Leitung und Konvektion, bei der externe Heizelemente die Wände eines Ofens erwärmen, welche dann diese Wärme langsam auf das Material im Inneren übertragen.

Die Mikrowellenpyrolyse nutzt die dielektrische Erwärmung. Die Mikrowellen bewirken, dass polare Moleküle innerhalb des Materials schnell vibrieren und rotieren, wodurch Reibung und somit Wärme direkt im Material selbst erzeugt werden.

Die Rolle von Mikrowellen-Suszeptoren

Nicht alle Materialien absorbieren Mikrowellenenergie effektiv. Bei Substanzen mit geringen dielektrischen Eigenschaften (wie vielen trockenen Kunststoffen) ist ein Mikrowellen-Suszeptor erforderlich.

Ein Suszeptor ist ein stark mikrowellenabsorbierendes Material, wie Aktivkohle oder Siliziumkarbid, das mit dem primären Ausgangsmaterial vermischt wird. Der Suszeptor absorbiert die Mikrowellenenergie, wandelt sie in intensive thermische Energie um und überträgt diese Wärme direkt auf das umgebende Material.

Von der Außen-nach-Innen- zur Innen-nach-Außen-Erwärmung

Dieses „Innen-nach-Außen“-Heizmodell ist der Hauptvorteil des Mikrowellenansatzes. Es vermeidet die langsame Wärmeübertragung konventioneller Methoden und erzeugt einen gleichmäßigeren und schnelleren Temperaturanstieg im gesamten Materialvolumen.

Wesentliche Vorteile des Mikrowellenansatzes

Der einzigartige Heizmechanismus der Mikrowellenpyrolyse bietet mehrere deutliche betriebliche Vorteile gegenüber ihrem konventionellen Gegenstück.

Erhöhte Geschwindigkeit und Effizienz

Da sich das Material direkt selbst erwärmt, ist der Prozess erheblich schneller. Es wird weniger Energie verschwendet, um das Reaktorgefäß und die Umgebung zu heizen, was zu einer höheren Gesamteffizienz führt.

Selektive und gleichmäßige Erwärmung

Mikrowellen können gezielt nur das Ausgangsmaterial (und den Suszeptor) erwärmen, nicht die gesamte Kammer. Dies führt zu einer hochreaktionsschnellen und präzisen Temperaturkontrolle, die eine gleichmäßige Erwärmung des Materials gewährleistet und heiße oder kalte Stellen vermeidet, die die Produktqualität mindern könnten.

Potenziell verbesserte Produktausbeuten

Das schnelle und gleichmäßige Heizprofil kann die chemischen Reaktionswege verändern. Bei vielen Ausgangsmaterialien führt dies im Vergleich zu den langsameren Heizraten der konventionellen Pyrolyse zu einer höheren Ausbeute an wertvollen Produkten, insbesondere an Gas- (Syngas) und flüssigen (Bio-Öl) Fraktionen.

Abwägungen und Herausforderungen verstehen

Trotz ihrer Vorteile ist die Mikrowellenpyrolyse keine universelle Lösung. Sie bringt eigene technische Herausforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Materialabhängige Leistung

Der Prozess hängt stark von den dielektrischen Eigenschaften des Ausgangsmaterials ab. Materialien, die Mikrowellen nicht gut absorbieren, erwärmen sich ohne Zugabe eines Suszeptors nicht effektiv, was einen zusätzlichen Prozessschritt bedeutet.

Die Notwendigkeit von Suszeptoren

Obwohl effektiv, kann die Zugabe eines Suszeptors Komplikationen mit sich bringen. Es kann die Betriebskosten erhöhen und, falls es nach der Pyrolyse nicht abgetrennt wird, das finale Bio-Kohle-Produkt verunreinigen und potenziell dessen Wert mindern.

Skalierbarkeit und Komplexität der Ausrüstung

Die Entwicklung von industriellen Mikrowellenpyrolyseanlagen im großen Maßstab ist komplex. Sie erfordert spezielle Mikrowellengeneratoren, Hohlleiter und Applikator-Hohlräume, um eine gleichmäßige Energieverteilung zu gewährleisten. Darüber hinaus kann, wie bei ähnlichen Hochtemperatur-Mikrowenanwendungen festgestellt, die Kühlung der Ausrüstung zu einer erheblichen technischen Hürde werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen konventioneller und Mikrowellenpyrolyse hängt vollständig von Ihren spezifischen Zielen, dem Ausgangsmaterial und den betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung und Energieeffizienz liegt: Die Mikrowellenpyrolyse ist aufgrund ihres direkten und schnellen internen Heizmechanismus eine überzeugende Option.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und der Verarbeitung verschiedener Ausgangsmaterialien ohne Zusatzstoffe liegt: Die konventionelle Pyrolyse bietet oft eine robustere und unkompliziertere Einrichtung, die weniger empfindlich auf Materialeigenschaften reagiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an hochwertigen flüssigen oder gasförmigen Produkten liegt: Die präzise, gleichmäßige Temperaturkontrolle der Mikrowellenpyrolyse kann überlegene Ergebnisse und eine wertvollere Produktverteilung liefern.

Das Verständnis dieses grundlegenden Unterschieds in der Erwärmung ist der Schlüssel zur Auswahl der richtigen Technologie, um Ihre Ziele der Wertschöpfung aus Abfall zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellenpyrolyse | Konventionelle Pyrolyse |

|---|---|---|

| Heizmethode | Intern (dielektrische Erwärmung) | Extern (Leitung/Konvektion) |

| Heizgeschwindigkeit | Sehr schnell | Langsamer |

| Energieeffizienz | Höher | Niedriger |

| Prozesskontrolle | Präziser & Gleichmäßiger | Weniger gleichmäßig |

| Größte Herausforderung | Erfordert Suszeptoren für manche Materialien | Einfacheres Reaktordesign |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für zukunftsweisende thermische Prozesse wie die Mikrowellenpyrolyse spezialisiert. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um Ihre Ausbeute an Synthesegas, Bio-Öl und Bio-Kohle aus Ihrem spezifischen Ausgangsmaterial zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung zur Energiegewinnung aus Abfall oder zur chemischen Produktion verbessern können.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten