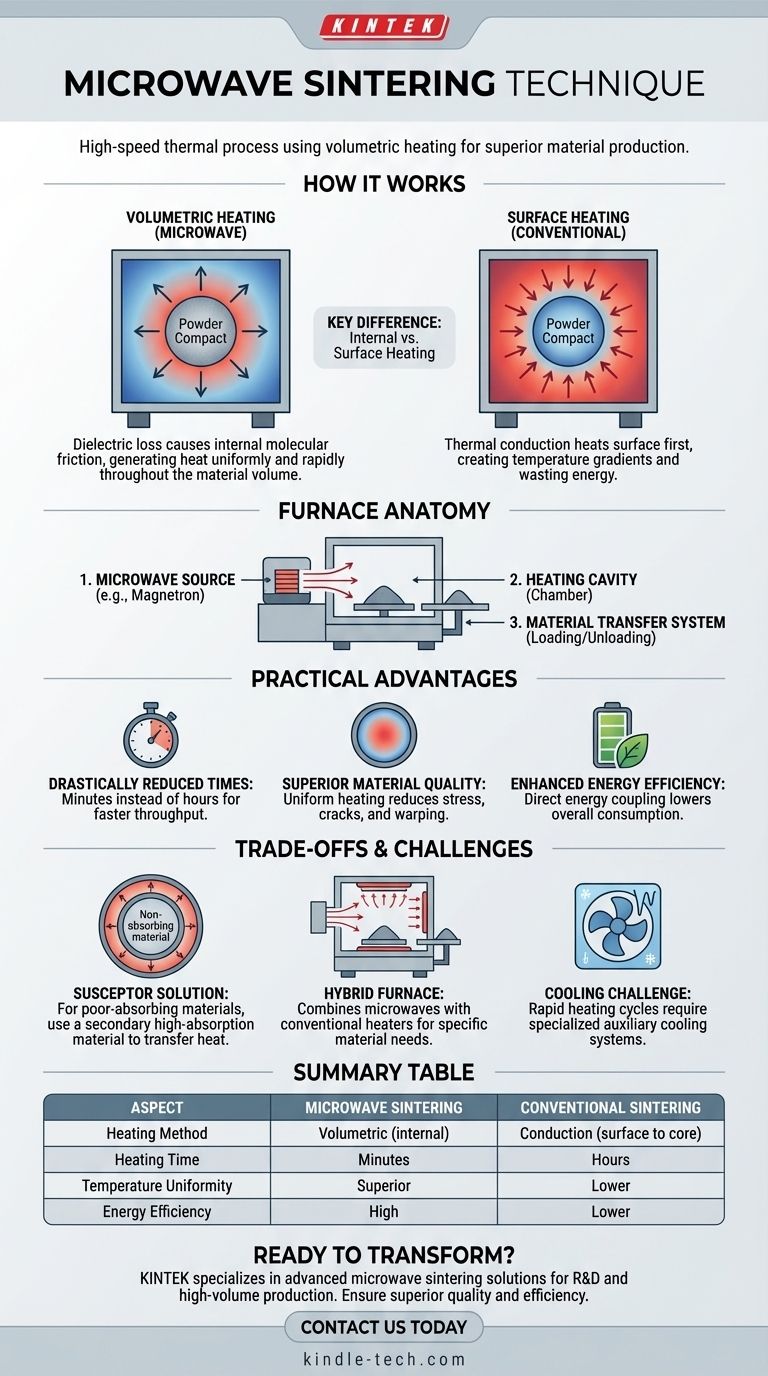

Mikrowellen-Sintern ist ein Hochgeschwindigkeits-Wärmeprozess, der Mikrowellenstrahlung nutzt, um ein pulverförmiges Material zu erhitzen und zu einer festen Masse zu verdichten. Im Gegensatz zu einem herkömmlichen Ofen, der von außen nach innen heizt, dringt die Mikrowellenenergie in das Material ein und erzeugt volumetrisch Wärme, wodurch ein schneller und gleichmäßiger Temperaturanstieg von innen entsteht.

Der Hauptvorteil des Mikrowellen-Sinterns gegenüber konventionellen Methoden ist seine Fähigkeit, Materialien intern zu erwärmen. Dieser grundlegende Unterschied führt zu drastisch schnelleren Verarbeitungszeiten, überlegener Temperaturgleichmäßigkeit und höherer Energieeffizienz, was die Wirtschaftlichkeit und Qualität der Materialproduktion grundlegend verändert.

Wie Mikrowellen-Sintern grundlegend funktioniert

Sintern ist der Prozess, bei dem ein Pulver unter Verwendung von Wärme und Druck, alles unterhalb des Schmelzpunktes des Materials, in ein festes Stück umgewandelt wird. Mikrowellen-Sintern erreicht dies mit einem einzigartigen Heizmechanismus.

Von Strahlung zu innerer Wärme

Der Prozess nutzt ein Prinzip namens dielektrische Verluste. Wenn bestimmte Materialien einem elektromagnetischen Mikrowellenfeld ausgesetzt werden, erfahren sie auf molekularer Ebene Reibung, da ihre innere Struktur versucht, sich an das sich schnell ändernde Feld anzupassen.

Diese innere Reibung erzeugt direkt und gleichzeitig Wärme im gesamten Volumen des Materials. Es ist das gleiche Prinzip, das Lebensmittel in einem Haushaltsmikrowellenherd erhitzt, jedoch mit industrieller Präzision auf Materialien wie Keramiken angewendet.

Der Hauptunterschied: Volumetrische vs. Oberflächenerwärmung

Ein konventioneller Ofen basiert auf Wärmeleitung. Er erwärmt zuerst die äußere Oberfläche des Materials, und diese Wärme muss langsam zum Kern wandern. Dies erzeugt einen erheblichen Temperaturgradienten, ist langsam und verschwendet Energie, indem die Ofenkammer geheizt wird.

Mikrowellen-Sintern bietet volumetrische Erwärmung. Indem überall gleichzeitig Wärme erzeugt wird, werden interne Temperaturgradienten nahezu eliminiert, thermische Spannungen reduziert und der Heizzyklus von Stunden auf Minuten verkürzt.

Der Aufbau eines Mikrowellenofens

Ein typischer Mikrowellen-Sinterofen besteht aus drei Hauptteilen:

- Eine Mikrowellenquelle (wie ein Magnetron) zur Erzeugung der Strahlung.

- Eine Heizkammer oder -raum, in dem das Material platziert wird.

- Ein Materialtransfersystem zum Be- und Entladen, das entweder Batch- oder kontinuierliche Verarbeitung ermöglicht.

Diese Öfen können je nach Materialanforderungen unter kontrollierter Atmosphäre oder Vakuum betrieben werden.

Die praktischen Vorteile von Geschwindigkeit und Gleichmäßigkeit

Der einzigartige Heizmechanismus des Mikrowellen-Sinterns führt direkt zu erheblichen betrieblichen Vorteilen.

Drastisch reduzierte Sinterzeiten

Da das Material sofort von innen erwärmt wird, wird die Zeit, die benötigt wird, um die Zielsintertemperatur zu erreichen, drastisch reduziert. Diese schnelle Aufheizrate ist der meistgepriesene Vorteil und erhöht den Produktionsdurchsatz erheblich.

Überragende Materialqualität

Gleichmäßige Erwärmung minimiert den Temperaturunterschied zwischen der Oberfläche und dem Kern des Teils. Dies reduziert das Risiko von inneren Spannungen, Rissen oder Verformungen, was zu einem konsistenteren und strukturell stabileren Endprodukt führt.

Erhöhte Energieeffizienz

Durch die direkte Energiezufuhr zu dem zu erwärmenden Material ist das Mikrowellen-Sintern weitaus effizienter als das Erhitzen einer gesamten konventionellen Ofenkammer. Diese direkte Energiekopplung reduziert den Gesamtverbrauch und senkt die Betriebskosten.

Abwägungen und Herausforderungen verstehen

Obwohl leistungsstark, ist das Mikrowellen-Sintern keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Die Suszeptorlösung für nicht-absorbierende Materialien

Nicht alle Materialien reagieren effektiv auf Mikrowellenenergie, insbesondere bei niedrigeren Temperaturen. Ein häufiges Beispiel ist monoklines Zirkonoxid.

Für diese Materialien wird ein Suszeptor verwendet. Ein Suszeptor ist ein sekundäres Material mit hoher Mikrowellenabsorption (wie Siliziumkarbid), das zusammen mit dem Zielmaterial in den Ofen gelegt wird. Der Suszeptor erwärmt sich schnell und überträgt seine Wärmeenergie durch traditionelle Strahlung und Leitung auf das nicht-absorbierende Material.

Der Hybridofen-Ansatz

Eine weitere Lösung für schlecht absorbierende Materialien ist ein Hybridofen. Dieses Design kombiniert Mikrowellenenergie mit konventionellen elektrischen Heizelementen. Die konventionellen Heizelemente erhöhen die Temperatur des Materials bis zu einem Punkt, an dem es Mikrowellenenergie effektiv zu absorbieren beginnt, woraufhin die Mikrowellen für eine schnelle, volumetrische Erwärmung übernehmen.

Die Kühlherausforderung

Der schnelle Heizzyklus kann einen neuen Engpass schaffen: die Kühlung. Die spezialisierte Ausrüstung kann sehr heiß werden, und die Bewältigung dieser Wärme, um eine sichere und rechtzeitige Entnahme der gesinterten Teile zu ermöglichen, kann zusätzliche Kühlsysteme erfordern, was die Komplexität des Gesamtprozesses erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem spezifischen Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Geschwindigkeit liegt: Mikrowellen-Sintern ist aufgrund seiner unglaublich schnellen Heizzyklen eine ausgezeichnete Wahl.

- Wenn Sie mit komplexen Geometrien oder Materialien arbeiten, die anfällig für thermische Spannungen sind: Die gleichmäßige, interne Erwärmung durch Mikrowellen bietet eine überragende Teileintegrität und reduziert Ausfallraten.

- Wenn Ihr Material eine geringe Mikrowellenabsorption aufweist: Sie müssen bereit sein, einen Suszeptor zu verwenden oder in einen Hybridofen zu investieren, was Prozessvariablen und Kosten hinzufügt.

Durch das Verständnis seiner Prinzipien und Einschränkungen können Sie Mikrowellen-Sintern nutzen, um überragende Materialeigenschaften mit unübertroffener Effizienz zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Mikrowellen-Sintern | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Volumetrisch (intern) | Leitung (Oberfläche zum Kern) |

| Heizzeit | Minuten | Stunden |

| Temperaturgleichmäßigkeit | Überlegen (reduzierte Gradienten) | Geringer (signifikante Gradienten) |

| Energieeffizienz | Hoch (direkte Materialerwärmung) | Geringer (Kammerheizung erforderlich) |

Bereit, die Materialverarbeitungsfähigkeiten Ihres Labors zu transformieren?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Mikrowellen-Sinterlösungen. Unsere Öfen sind darauf ausgelegt, die schnelle, gleichmäßige Erwärmung zu liefern, die Ihre Forschung und Entwicklung sowie Produktion beschleunigt und gleichzeitig überragende Materialqualität und Energieeffizienz gewährleistet.

Ob Sie mit Keramiken, komplexen Geometrien oder Hochvolumenproduktion arbeiten, KINTEK verfügt über das Fachwissen und die Technologie, um Ihre spezifischen Sinteranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Mikrowellen-Sinter-System die Effizienz und den Output Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern