Es gibt keine einzige Mindesttemperatur für das Sintern. Dies liegt daran, dass Sintern kein festes physikalisches Ereignis wie der Gefrierpunkt von Wasser ist, sondern ein Prozess, der vollständig vom erhitzten Material abhängt. Das Sintern wird durch die atomare Diffusion angetrieben, die bei Kunststoffen, Metallen und Keramiken bei stark unterschiedlichen Temperaturen auftritt.

Das entscheidende Konzept, das es zu verstehen gilt, ist, dass die Sintertemperatur relativ zum Schmelzpunkt eines Materials ist. Faustregel: Ein effektives Sintern erfolgt bei einer Temperatur zwischen 50 % und 80 % der absoluten Schmelztemperatur des Materials, wodurch die Atome miteinander verschmelzen können, ohne dass das Material seine Form verliert.

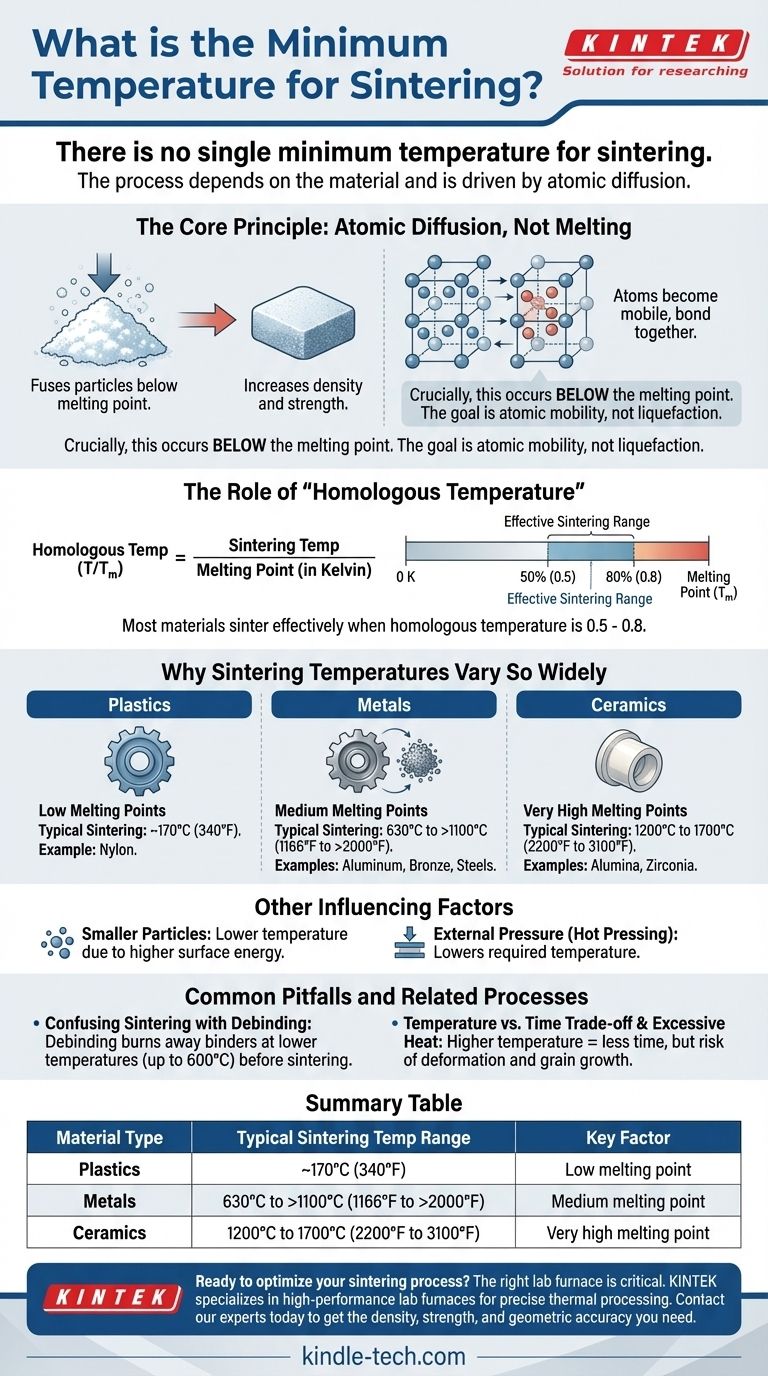

Das Kernprinzip: Atomare Diffusion, nicht Schmelzen

Was Sintern tatsächlich ist

Sintern ist ein thermischer Prozess, der Materialpartikel miteinander verschmilzt und so Dichte und Festigkeit erhöht.

Stellen Sie sich vor, Sie drücken eine Handvoll losen Schnee zusammen, um einen festen Schneeball zu bilden. Hitze und Druck beim Sintern erreichen einen ähnlichen Effekt auf atomarer Ebene, indem sie einzelne Partikel zu einer festen Masse verbinden.

Entscheidend ist, dass dies unterhalb des Schmelzpunkts des Materials geschieht. Das Ziel ist es, die Atome beweglich genug für die Bindung zu machen, nicht, das Material in eine Flüssigkeit zu verwandeln.

Die Rolle der „Homologen Temperatur“

Der Schlüssel zum Verständnis der Sintertemperaturen ist das Konzept der homologen Temperatur.

Dies ist das Verhältnis der Sintertemperatur zum Schmelzpunkt des Materials, beide gemessen auf einer absoluten Skala (Kelvin).

Die meisten Materialien beginnen effektiv zu sintern, wenn sie eine homologe Temperatur zwischen 0,5 und 0,8 (oder 50 % bis 80 %) erreichen. Dieser Bereich liefert genügend thermische Energie, damit die Atome über Partikelgrenzen diffundieren und die Lücken zwischen ihnen füllen können.

Warum Sintertemperaturen so stark variieren

Da die Sintertemperatur ein Prozentsatz des Schmelzpunkts ist, führen die großen Unterschiede in den Schmelzpunkten zwischen den Materialien zu einer ebenso großen Bandbreite an Sintertemperaturen.

Die Materialart ist der Hauptfaktor

- Kunststoffe: Aufgrund ihrer niedrigen Schmelzpunkte können einige Kunststoffe wie Nylon bei Temperaturen von nur 170 °C (340 °F) gesintert werden.

- Metalle: Gängige Metalle erfordern deutlich mehr Hitze. Die in einer Analyse erwähnten 630 °C sind typisch für Aluminium- oder Bronzelegierungen, während Stähle Temperaturen von weit über 1100 °C (2000 °F) erfordern.

- Keramiken: Mit extrem hohen Schmelzpunkten erfordern Keramiken wie Aluminiumoxid oder Zirkonoxid sehr hohe Sintertemperaturen, oft im Bereich von 1200 °C bis 1700 °C (2200 °F bis 3100 °F).

Andere Einflussfaktoren

Obwohl die Materialart dominant ist, können andere Faktoren die erforderliche Temperatur anpassen.

Kleinere Partikel haben eine höhere Oberflächenenergie und sintern bei einer etwas niedrigeren Temperatur als größere Partikel. Das Anlegen von externem Druck während des Erhitzens (ein Prozess, der als Heißpressen bezeichnet wird) kann ebenfalls die erforderliche Temperatur senken.

Häufige Fallstricke und verwandte Prozesse

Verwechslung von Sintern mit Entbindern

Das Entbindern ist ein separater, vorläufiger Schritt, der bei einigen Formen der Metall- und Keramikherstellung verwendet wird.

Bei diesem Prozess wird bei niedriger Hitze (typischerweise bis zu 600 °C) ein Polymer „Bindemittel“ ausgebrannt, das die Partikel im Grünkörper zusammenhält. Das eigentliche Sintern beginnt erst, wenn die Entbinderungsphase abgeschlossen ist und die Temperatur viel höher angehoben wird.

Der Kompromiss zwischen Temperatur und Zeit

Das Sintern ist eine Funktion von Temperatur und Zeit.

Man kann oft eine ähnliche Dichte erreichen, indem man bei einer etwas niedrigeren Temperatur über einen längeren Zeitraum sintert. Umgekehrt kann eine höhere Temperatur das gleiche Ergebnis in kürzerer Zeit erzielen. Dieser Kompromiss ist entscheidend für die Prozessoptimierung.

Das Risiko übermäßiger Hitze

Die Verwendung einer zu hohen oder der Schmelztemperatur zu nahen Temperatur kann schädlich sein. Es kann dazu führen, dass sich das Teil verzieht oder deformiert und seine beabsichtigte Form verliert. Es kann auch zu übermäßigem Kornwachstum innerhalb der Mikrostruktur des Materials kommen, was oft zu schlechten mechanischen Eigenschaften wie Sprödigkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Temperatur zu bestimmen, müssen Sie zunächst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem bekannten Material liegt: Beginnen Sie mit dem etablierten Industriestandard für dieses Material, der innerhalb des Bereichs von 50–80 % seines absoluten Schmelzpunkts liegt.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines Prozesses liegt: Untersuchen Sie sorgfältig den Kompromiss zwischen Temperatur und Zeit. Eine niedrigere Temperatur über einen längeren Zeitraum kann unerwünschtes Kornwachstum verhindern und die Eigenschaften des Endteils verbessern.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Teileverformung liegt: Ihre Temperatur ist höchstwahrscheinlich zu hoch. Reduzieren Sie sie, um sicherzustellen, dass Sie deutlich unter dem Schmelzpunkt des Materials liegen, um die geometrische Genauigkeit zu erhalten.

Letztendlich befähigt Sie das Verständnis, dass Sintern ein Prozess der atomaren Bewegung ist, die Kontrolle über das Ergebnis durch eine intelligente Balance von Temperatur, Zeit und Materialeigenschaften.

Zusammenfassungstabelle:

| Materialart | Typischer Sintertemperaturbereich | Schlüsselfaktor |

|---|---|---|

| Kunststoffe | ~170°C (340°F) | Niedriger Schmelzpunkt |

| Metalle | 630°C bis >1100°C (1166°F bis >2000°F) | Mittlerer Schmelzpunkt |

| Keramiken | 1200°C bis 1700°C (2200°F bis 3100°F) | Sehr hoher Schmelzpunkt |

Bereit, Ihren Sinterprozess zu optimieren? Der richtige Laborofen ist entscheidend für das Erreichen der perfekten Balance zwischen Temperatur und Zeit für Ihr spezifisches Material. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für die präzise thermische Verarbeitung von Kunststoffen, Metallen und Keramiken entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie die gewünschte Dichte, Festigkeit und geometrische Genauigkeit erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Bei welcher Temperatur findet das Sintern statt? Beherrschen Sie das thermische Profil für Ihr Material

- Warum müssen komprimierte MoS2-Pulverzylinder einer In-situ-Sinterung unterzogen werden? Sicherstellung des strukturellen Überlebens in Plasmareaktoren

- Was ist Sputter-Ausrüstung? Präzisions-Dünnschichtabscheidung für die Hightech-Fertigung

- Was ist Sintern in mechanischer Hinsicht? Pulver zu starken, dichten Bauteilen verschmelzen

- Warum wird KBr zur Probenvorbereitung für die FTIR-Analyse verwendet? Erhalten Sie klare, hochwertige Spektren

- Ist Kunststoffpyrolyseöl besser als Diesel? Ein praktischer Leitfaden für Abfall-zu-Energie-Kraftstoff

- Was ist die Sintertemperatur? Die Beherrschung des Schlüssels zur Leistung von Pulvermaterialien

- Welche Arten von Pyrolyseeinheiten gibt es? Wählen Sie den richtigen Prozess für Ihr Biokraftstoff- oder Biokohle-Ziel