Das primäre Ziel des Anlassens ist es, die Zähigkeit und Duktilität eines gehärteten Metalls, insbesondere von Stahl, zu erhöhen. Nachdem ein Prozess namens Härten Stahl extrem hart gemacht hat, wird er auch sehr spröde und neigt zum Zerspringen. Das Anlassen ist der entscheidende Folgeschritt, der diese Sprödigkeit reduziert und ein haltbareres und widerstandsfähigeres Endprodukt schafft.

Nachdem Stahl auf seine maximale Festigkeit gehärtet wurde, ist er oft zu spröde für den praktischen Einsatz. Das Anlassen ist der kontrollierte Prozess, bei dem ein kleiner Teil dieser Spitzenhärte gegen einen erheblichen und notwendigen Gewinn an Zähigkeit eingetauscht wird, um ein katastrophales Versagen unter Belastung zu verhindern.

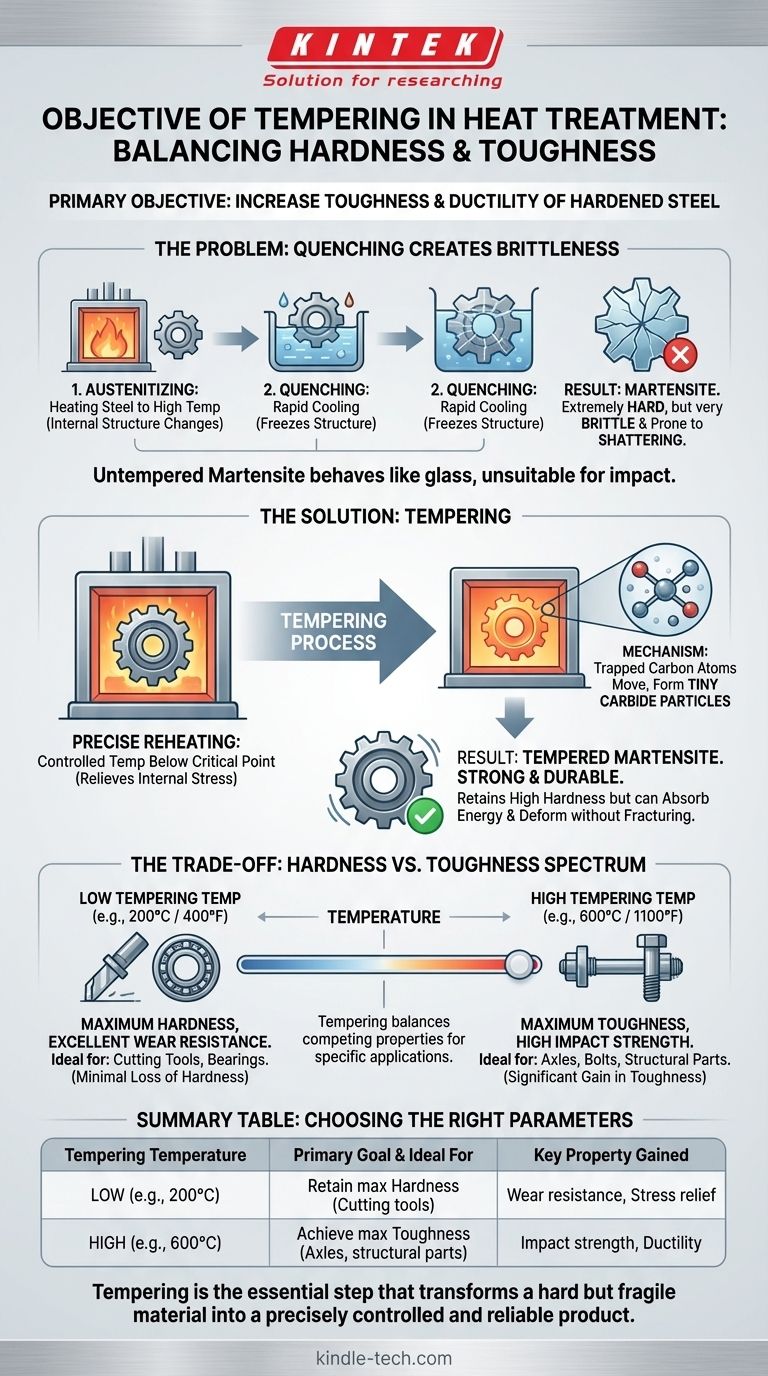

Das Problem: Warum gehärteter Stahl angelassen werden muss

Um das Anlassen zu verstehen, müssen Sie zuerst den Prozess verstehen, der ihm vorausgeht: das Abschrecken. Diese beiden Verfahren arbeiten zusammen, um spezifische mechanische Eigenschaften zu erzielen, die keines allein erreichen kann.

Der Abschreckprozess und Martensit

Der Weg beginnt damit, Stahl auf eine sehr hohe Temperatur zu erhitzen (ein Prozess, der Austenitisieren genannt wird), wo sich seine innere Kristallstruktur ändert. Wenn der Stahl dann sehr schnell – oder abgeschreckt – in einem Medium wie Wasser oder Öl abgekühlt wird, wird diese neue Struktur fixiert.

Diese neue, ultraharte Mikrostruktur wird Martensit genannt. Sie ist aufgrund der immensen inneren Spannungen, die durch das Einschließen von Kohlenstoffatomen in den Eisenkristallen entstehen, unglaublich stark und hart.

Die Sprödigkeit von Martensit

Obwohl Martensit außergewöhnliche Härte und Verschleißfestigkeit bietet, hat es einen hohen Preis: extreme Sprödigkeit. Ein Teil aus ungehärtetem martensitischem Stahl verhält sich ähnlich wie Glas. Er kann immensen Druckkräften standhalten, zerspringt aber plötzlich, wenn er einem starken Aufprall oder einer Biegekraft ausgesetzt wird.

Dies macht das Material für die meisten realen Anwendungen, von Automobilkomponenten bis hin zu Werkzeugen, wo ein gewisses Maß an Flexibilität und Schlagfestigkeit unerlässlich ist, ungeeignet.

Wie das Anlassen das Problem löst

Das Anlassen ist ein präziser Wiedererhitzungsprozess, der darauf abzielt, die in der martensitischen Struktur eingeschlossenen inneren Spannungen abzubauen und das spröde Material in ein zähes, brauchbares umzuwandeln.

Der Anlassmechanismus

Nach dem Abschrecken wird das gehärtete Teil auf eine bestimmte Temperatur wiedererhitzt, immer unterhalb der kritischen Temperatur, die für das anfängliche Härten verwendet wurde. Es wird für eine festgelegte Zeit bei dieser Anlasstemperatur gehalten und dann abgekühlt.

Diese kontrollierte Erwärmung gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich leicht zu bewegen und winzige, gut verteilte Partikel einer Verbindung namens Karbid zu bilden.

Die resultierenden Eigenschaften

Diese mikrostrukturelle Veränderung hat eine tiefgreifende Auswirkung auf die makroskopischen Eigenschaften des Materials. Das Abbauen der inneren Spannungen und die Bildung dieser Karbidausscheidungen erhöhen die Zähigkeit und Duktilität des Stahls erheblich.

Die endgültige Struktur, bekannt als angelassener Martensit, neigt nicht mehr zum Zerspringen. Sie behält einen hohen Grad an Härte und Festigkeit bei, kann aber nun Energie absorbieren und sich unter Last leicht verformen, ohne zu brechen.

Die Kompromisse verstehen

Das Anlassen ist kein Einheitsverfahren. Es ist ein Werkzeug, um ein präzises Gleichgewicht zwischen zwei konkurrierenden Eigenschaften zu erreichen: Härte und Zähigkeit.

Das Spektrum Härte vs. Zähigkeit

Es gibt einen direkten und vorhersehbaren Kompromiss, der durch die Anlasstemperatur gesteuert wird.

- Niedrige Anlasstemperaturen (z.B. 200°C / 400°F): Führen zu einem minimalen Härteverlust, behalten eine ausgezeichnete Verschleißfestigkeit bei und fügen gerade genug Zähigkeit hinzu, um Absplittern zu verhindern. Dies ist ideal für Schneidwerkzeuge.

- Hohe Anlasstemperaturen (z.B. 600°C / 1100°F): Führen zu einer erheblichen Reduzierung der Härte, aber einem massiven Gewinn an Zähigkeit und Duktilität. Dies ist perfekt für Strukturkomponenten wie Achsen oder Schrauben, die hohen Stößen standhalten müssen.

Anlassen vs. andere Behandlungen

Es ist wichtig, das Anlassen nicht mit anderen Wärmebehandlungen zu verwechseln. Zum Beispiel beinhaltet das Glühen auch das Erhitzen eines Metalls, aber sein Ziel ist es, maximale Weichheit und Bearbeitbarkeit zu erreichen und die Auswirkungen des Härtens effektiv aufzuheben. Das Anlassen hingegen verfeinert die durch das Härten erzeugten Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zum Anlassen und die verwendeten spezifischen Parameter werden vollständig durch die beabsichtigte Anwendung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schnitthaltigkeit liegt: Verwenden Sie Abschrecken gefolgt von einem Niedertemperatur-Anlassen, um Spannungen abzubauen, ohne signifikante Härte zu opfern.

- Wenn Ihr Hauptaugenmerk auf hoher Schlagfestigkeit und Haltbarkeit liegt: Verwenden Sie Abschrecken gefolgt von einem Hochtemperatur-Anlassen, um die bestmögliche Zähigkeit zu erreichen, auch auf Kosten eines Teils der Härte.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Metall so weich wie möglich für die Umformung oder Bearbeitung zu machen: Glühen ist der richtige Prozess, nicht Abschrecken und Anlassen.

Letztendlich ist das Anlassen der wesentliche technische Schritt, der ein hartes, aber zerbrechliches Material in eines mit einem präzise kontrollierten und zuverlässigen Gleichgewicht aus Festigkeit und Haltbarkeit verwandelt.

Zusammenfassungstabelle:

| Anlasstemperatur | Primäres Ziel | Ideal für | Gewonnene Haupteigenschaft |

|---|---|---|---|

| Niedrig (z.B. 200°C / 400°F) | Maximale Härte beibehalten | Schneidwerkzeuge, Lager | Verschleißfestigkeit, Spannungsabbau |

| Hoch (z.B. 600°C / 1100°F) | Maximale Zähigkeit erreichen | Achsen, Schrauben, Strukturteile | Schlagfestigkeit, Duktilität |

Bereit, die perfekten Materialeigenschaften für Ihre Komponenten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für kontrollierte Wärmebehandlungsprozesse wie das Anlassen benötigt werden. Egal, ob Sie innovative Werkzeuge oder langlebige Strukturteile entwickeln, unsere Lösungen helfen Ihnen, das kritische Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Wärmebehandlungsanforderungen Ihres Labors unterstützen und sicherstellen können, dass Ihre Materialien die höchsten Leistungs- und Zuverlässigkeitsstandards erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die vier Schritte des Wärmebehandlungsprozesses? Meistern Sie die 3 Kernphasen für überragende Ergebnisse

- Was sind die Merkmale eines Muffelofens? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Was sind die Anwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und -qualität

- Wie hoch ist die Temperatur des Ofenabzugs? Ein Schlüsselindikator für Effizienz und Sicherheit

- Wie hoch ist die Temperatur eines Muffelofens? Es ist keine einzelne Zahl – finden Sie Ihren perfekten Bereich