Im Kern funktioniert ein Induktionsofen, indem er ein starkes, wechselndes Magnetfeld nutzt, um direkt im Metall selbst Wärme zu erzeugen. Dieser als elektromagnetische Induktion bekannte Prozess ermöglicht ein schnelles, sauberes und kontrolliertes Schmelzen ohne direkten Kontakt mit einem Heizelement oder einer Flamme.

Das Grundprinzip eines Induktionsofens ist die Umwandlung von elektrischer Energie in Wärme innerhalb des Zielmaterials. Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, macht ein Induktionsofen die Metallcharge im Wesentlichen zu seiner eigenen Wärmequelle, was zu bemerkenswerter Effizienz und Präzision führt.

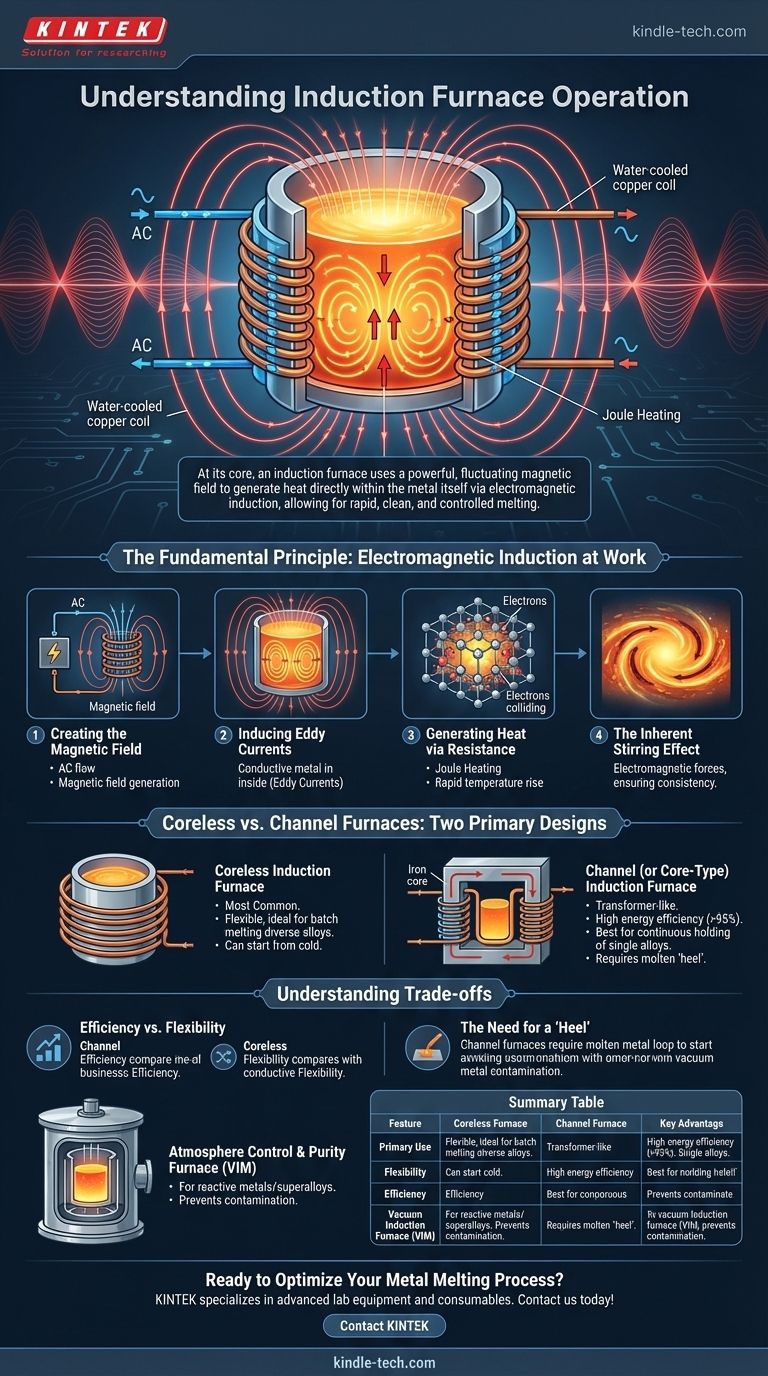

Das Grundprinzip: Elektromagnetische Induktion in Aktion

Um die Funktionsweise zu verstehen, ist es am besten, sie in eine Abfolge von Ereignissen zu unterteilen. Jeder Schritt ist eine direkte Folge der Gesetze des Elektromagnetismus.

Erzeugung des Magnetfeldes

Ein Induktionsofen verwendet ein spezielles Netzteil, um einen hochfrequenten Wechselstrom (AC) durch eine große, wassergekühlte Kupferspule zu leiten. Diese Spule umschließt einen Tiegel oder Behälter, der das zu schmelzende Metall enthält. Der Wechselstromfluss durch diese Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Induzieren von Wirbelströmen

Dieses fluktuierende Magnetfeld durchdringt das elektrisch leitfähige Metall im Tiegel. Gemäß dem Induktionsgesetz von Faraday induziert das sich ändernde Magnetfeld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Wärmeerzeugung durch Widerstand

Das Metall selbst hat einen natürlichen Widerstand gegen den Fluss dieser induzierten Wirbelströme. Während die Wirbelströme durch das Metall wirbeln, überwinden sie diesen Widerstand und erzeugen immense Wärme durch einen Prozess, der als Joulesche Wärme bekannt ist. Diese Wärme erhöht die Temperatur des Metalls schnell auf seinen Schmelzpunkt.

Der inhärente Rühreffekt

Ein sekundärer Vorteil dieses Prozesses ist eine natürliche Rührwirkung. Die durch das starke Magnetfeld und die Wirbelströme erzeugten Kräfte bewirken, dass sich das geschmolzene Metall bewegt und zirkuliert, wodurch eine gleichmäßige Temperatur und eine homogene Mischung bei der Legierungsherstellung gewährleistet werden.

Tiegel- vs. Kanalschmelzöfen: Zwei Hauptkonstruktionen

Obwohl das Prinzip dasselbe bleibt, werden Induktionsöfen typischerweise in einer von zwei Hauptkonfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der Tiegel-Induktionsofen (kernlos)

Dies ist die gebräuchlichste Bauweise. Bei einem kernlosen Ofen umgibt die Spule direkt einen feuerfest ausgekleideten Tiegel, der das Schmelzgut enthält. Es gibt keinen Eisenkern, der die beiden verbindet.

Diese Bauweise ist sehr flexibel und eignet sich ideal zum Schmelzen einer breiten Palette von Metallen und Legierungen in Chargen. Er kann kalt gestartet und nach jedem Schmelzvorgang vollständig entleert werden.

Der Kanal-Induktionsofen (oder Kernofen)

Dieser Ofen funktioniert ähnlich wie ein Transformator. Er verfügt über einen Eisenkern mit einer Primärspule, aber die sekundäre „Spule“ ist ein geschlossener Kreislauf aus geschmolzenem Metall, der sich in einem Kanal am Boden des Ofens befindet.

Die in diesem geschmolzenen Metallkreislauf erzeugte Wärme zirkuliert in das Hauptbad des Ofens. Diese Bauweise ist äußerst energieeffizient, eignet sich jedoch am besten, um große Mengen eines einzelnen Metalltyps über lange Zeiträume geschmolzen zu halten, da sie einen „Rest“ an geschmolzenem Metall beibehalten muss, um zu funktionieren.

Die Abwägungen verstehen

Die Auswahl und der Betrieb eines Induktionsofens erfordern eine Abwägung der wichtigsten Leistungseigenschaften.

Effizienz vs. Flexibilität

Kanalschmelzöfen weisen die höchste elektrische Effizienz auf (oft über 95 %), sind aber unflexibel. Sie eignen sich am besten für kontinuierliche Einzellegierungsbetriebe, wie z. B. Halteöfen in großen Gießereien.

Tiegelschmelzöfen sind elektrisch weniger effizient, bieten aber eine unübertroffene Flexibilität. Ihre Fähigkeit, kalt zu starten und verschiedene Materialien zu schmelzen, macht sie zum Standard für Gießereien, die eine Vielzahl von Legierungen herstellen.

Die Notwendigkeit eines „Rests“

Ein wesentlicher betrieblicher Unterschied besteht darin, dass ein Kanalschmelzofen nicht kalt gestartet werden kann. Er benötigt einen kontinuierlichen Kreislauf oder „Rest“ an geschmolzenem Metall, um den Sekundärkreis zu schließen. Wenn er vollständig entleert wird, kann er ohne einen komplexen und schwierigen Vorwärmprozess nicht neu gestartet werden.

Atmosphärenkontrolle und Reinheit

Zum Schmelzen hochreaktiver Metalle wie Titan oder zur Herstellung ultrareiner Superlegierungen kann der Induktionsprozess in einem Vakuum eingeschlossen werden. Ein Vakuum-Induktionsofen (VIO) verhindert, dass das geschmolzene Metall mit Sauerstoff und Stickstoff reagiert, was sonst Verunreinigungen einführen und die Materialeigenschaften beeinträchtigen würde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps ist entscheidend für das Erreichen Ihrer betrieblichen und metallurgischen Ziele.

- Wenn Ihr Hauptaugenmerk auf dem Chargenschmelzen verschiedener Legierungen liegt: Ein Tiegel-Induktionsofen bietet die notwendige Flexibilität, um zwischen verschiedenen Materialien zu wechseln und mit einer kalten Charge zu beginnen.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Warmhalten großer Mengen eines einzelnen Metalls liegt: Ein Kanalschmelzofen bietet die höchste Energieeffizienz und ist die kostengünstigste Lösung für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen liegt: Ein Vakuum-Induktionsofen ist unerlässlich, um Kontaminationen zu verhindern und sicherzustellen, dass das Endmaterial strenge Spezifikationen erfüllt.

Indem Sie diese Grundprinzipien verstehen, können Sie die Induktionstechnologie für eine hochkontrollierte, saubere und effiziente Metallverarbeitung nutzen.

Zusammenfassungstabelle:

| Merkmal | Tiegelschmelzofen | Kanalschmelzofen | Vakuum-Induktionsofen (VIO) |

|---|---|---|---|

| Hauptanwendung | Chargenschmelzen verschiedener Legierungen | Warmhalten großer Mengen eines einzelnen Metalls | Schmelzen reaktiver, hochreiner Legierungen |

| Flexibilität | Hoch (kann kalt starten, Legierungen wechseln) | Gering (erfordert einen „Rest“ an geschmolzenem Metall) | Hoch (innerhalb der Vakuumumgebung) |

| Effizienz | Gut | Ausgezeichnet (>95%) | Gut |

| Hauptvorteil | Vielseitigkeit für Gießereien | Energieeffizienz für den Dauerbetrieb | Verhindert Kontamination bei ultrareinen Metallen |

Bereit, Ihren Metallschmelzprozess zu optimieren?

Das Verständnis der Funktionsweise von Induktionsöfen ist der erste Schritt zur Erzielung überlegener Effizienz und Metallqualität in Ihrem Labor oder Ihrer Gießerei. Die richtige Ausrüstung ist entscheidend für Ihre spezifische Anwendung, sei es die Flexibilität eines Tiegelofens, die Halteeffizienz eines Kanalschmelzofens oder die Reinheitskontrolle eines Vakuumsystems.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Forschungseinrichtungen. Unsere Expertise kann Ihnen helfen, die perfekte Induktionsschmelzlösung auszuwählen, um Ihre Produktivität zu steigern, Kosten zu senken und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung