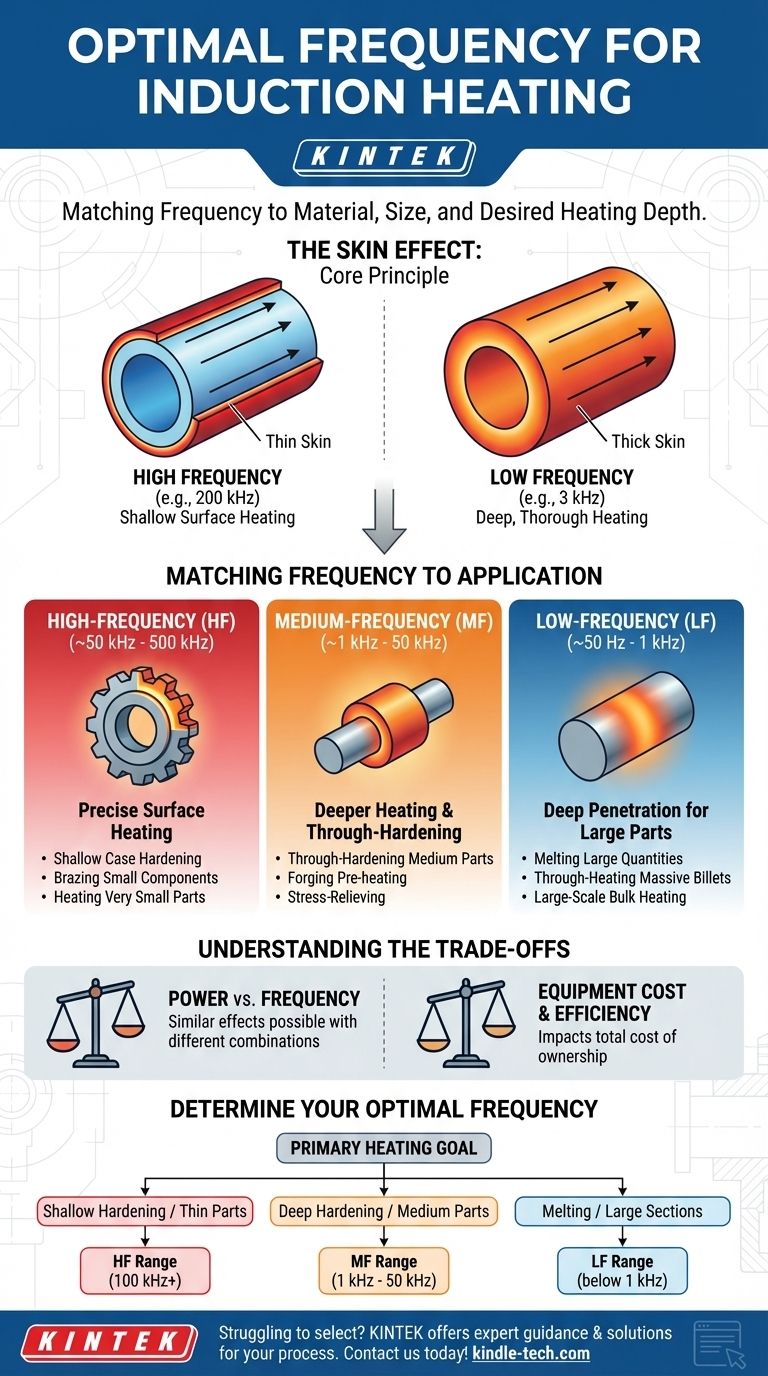

Es gibt keine einzelne optimale Frequenz für die Induktionserwärmung. Stattdessen wird die ideale Frequenz vollständig durch das Material, die Größe des Teils und vor allem die gewünschte Heiztiefe bestimmt. Im Allgemeinen arbeiten Hochfrequenzsysteme zwischen 50 kHz und 500 kHz, aber die richtige Wahl ist ein sorgfältiges Gleichgewicht zwischen Physik und Prozessanforderungen.

Das zu verstehende Kernprinzip ist: Höhere Frequenzen erwärmen eine flachere Schicht auf der Oberfläche eines Teils, während niedrigere Frequenzen tiefer eindringen. Die „optimale“ Frequenz ist diejenige, die die Wärmeenergie genau dort konzentriert, wo Sie sie für Ihre spezifische Anwendung benötigen.

Das Kernprinzip: Der Skineffekt

Die gesamte Wissenschaft der Auswahl einer Induktionsheizfrequenz dreht sich um ein Phänomen, das als Skineffekt bekannt ist. Dies zu verstehen ist entscheidend für eine fundierte Entscheidung.

Was ist der Skineffekt?

Wenn Wechselstrom (AC) durch einen Leiter fließt, nutzt er nicht den gesamten Querschnitt gleichmäßig. Die Stromdichte ist an der Oberfläche am höchsten und nimmt exponentiell zum Zentrum hin ab.

Das bedeutet, dass die durch den Strom erzeugte Wärme auch in dieser äußeren „Haut“ konzentriert ist.

Wie die Frequenz die Heiztiefe steuert

Die Dicke dieser Haut wird direkt durch die Frequenz des Wechselstroms gesteuert. Die Beziehung ist einfach und invers:

- Hohe Frequenz (z. B. 200 kHz): Erzeugt eine sehr dünne Haut. Dies führt zu einer schnellen, konzentrierten Erwärmung auf der unmittelbaren Oberfläche des Teils.

- Niedrige Frequenz (z. B. 3 kHz): Erzeugt eine viel dickere Haut. Dies ermöglicht, dass Wärme tiefer im Teil erzeugt wird, was zu einer langsameren, gründlicheren Erwärmung führt.

Frequenzanpassung an Ihre Anwendung

Verschiedene Heizprozesse haben grundlegend unterschiedliche Anforderungen an die Wärmeverteilung, was die Frequenzwahl zur primären Variablen macht.

Hochfrequenz (HF) Anwendungen (~50 kHz - 500 kHz)

Dieser Bereich ist ideal für Anwendungen, die eine präzise Oberflächenerwärmung erfordern. Die geringe Heiztiefe ist perfekt, um die äußere Schicht eines Teils zu behandeln, ohne die Eigenschaften des Kerns zu beeinflussen.

Häufige Anwendungen sind das flache Randschichthärten, das Löten kleiner Komponenten und das schnelle Erwärmen sehr kleiner Teile.

Mittelfrequenz (MF) Anwendungen (~1 kHz - 50 kHz)

Auch als Super-Audio-Frequenz (SAF)-Bereich bekannt, ist dies ein vielseitiger Mittelweg. Er bietet eine tiefere Heiztiefe, die für größere Teile oder Anwendungen geeignet ist, die mehr als nur eine Oberflächenbehandlung erfordern.

Dieser Bereich wird oft für das Durchhärten mittelgroßer Teile, das Vorwärmen zum Schmieden und das Spannungsarmglühen verwendet.

Niederfrequenz (LF) Anwendungen (~50 Hz - 1 kHz)

Niedrige Frequenzen sind die Lösung für die Erwärmung sehr großer, dicker Teile, bei denen die Energie tief in den Kern des Materials eindringen muss.

Die Hauptanwendungen sind das Schmelzen großer Metallmengen, das Durcherwärmen massiver Knüppel zum Schmieden und andere großtechnische Massenheizaufgaben.

Die Kompromisse verstehen

Die technisch „perfekte“ Frequenz ist nicht immer die praktischste oder wirtschaftlichste Wahl.

Leistung vs. Frequenz

Für einige Anwendungen kann ein ähnlicher Heizeffekt mit verschiedenen Kombinationen von Leistung und Frequenz erzielt werden. Zum Beispiel könnte ein System mit höherer Leistung bei mittlerer Frequenz ein ähnliches Ergebnis erzielen wie ein System mit geringerer Leistung und hoher Frequenz, wenn das Ziel einfach ist, Wärme in ein Teil zu bringen.

Gerätekosten und Effizienz

Die Wahl der Frequenz wirkt sich direkt auf die Kosten und die Komplexität der Induktionsstromversorgung und der passenden Spule aus. Sie müssen die Gesamtbetriebskosten berücksichtigen, nicht nur das theoretische Optimum. Die beste Frequenz für Ihren Prozess ist möglicherweise diejenige, die von Geräten bereitgestellt wird, die in Ihr Budget passen.

Wie Sie Ihre optimale Frequenz bestimmen

Treffen Sie Ihre Entscheidung basierend auf dem Hauptziel Ihres Heizprozesses.

- Wenn Ihr Hauptaugenmerk auf dem flachen Randschichthärten oder dem Erwärmen sehr dünner Teile liegt: Beginnen Sie Ihre Suche im Hochfrequenzbereich (HF) (100 kHz+).

- Wenn Ihr Hauptaugenmerk auf dem Tiefen-Randschichthärten oder dem Durcherwärmen mittelgroßer Teile liegt: Ein Mittelfrequenzsystem (MF) ist die wahrscheinlichste Lösung (1 kHz - 50 kHz).

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Erwärmen sehr großer, dicker Querschnitte liegt: Sie müssen im Niederfrequenzbereich (LF) (unter 1 kHz) arbeiten.

Letztendlich geht es bei der Wahl der richtigen Frequenz darum, präzise zu steuern, wo und wie tief Sie die Wärme anwenden.

Zusammenfassungstabelle:

| Frequenzbereich | Heiztiefe | Ideale Anwendungen |

|---|---|---|

| Hoch (50-500 kHz) | Flach (Oberfläche) | Flaches Randschichthärten, Löten kleiner Teile |

| Mittel (1-50 kHz) | Mittel | Durchhärten, Schmiedevorwärmung |

| Niedrig (50 Hz-1 kHz) | Tief (Masse) | Schmelzen, Erwärmen großer Knüppel |

Haben Sie Schwierigkeiten, die richtige Frequenz für Ihren Induktionsheizprozess auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und maßgeschneiderte Lösungen für Ihre spezifischen Material- und Anwendungsanforderungen. Egal, ob Sie mit kleinen Komponenten oder großen Projekten arbeiten, unser Team kann Ihnen helfen, Ihren Heizprozess für maximale Effizienz und Leistung zu optimieren. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

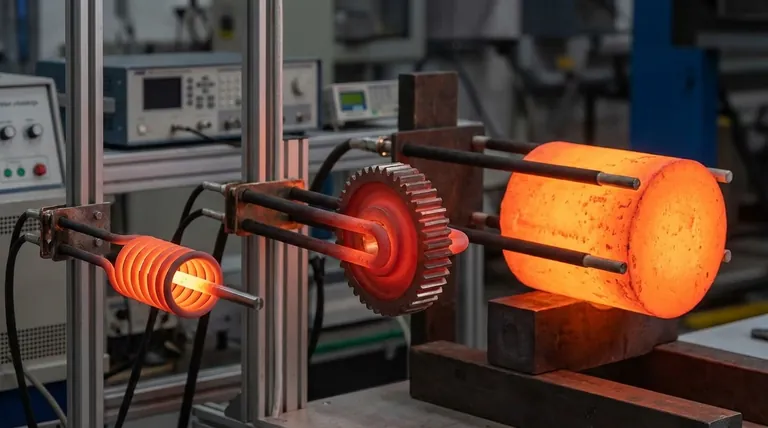

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen