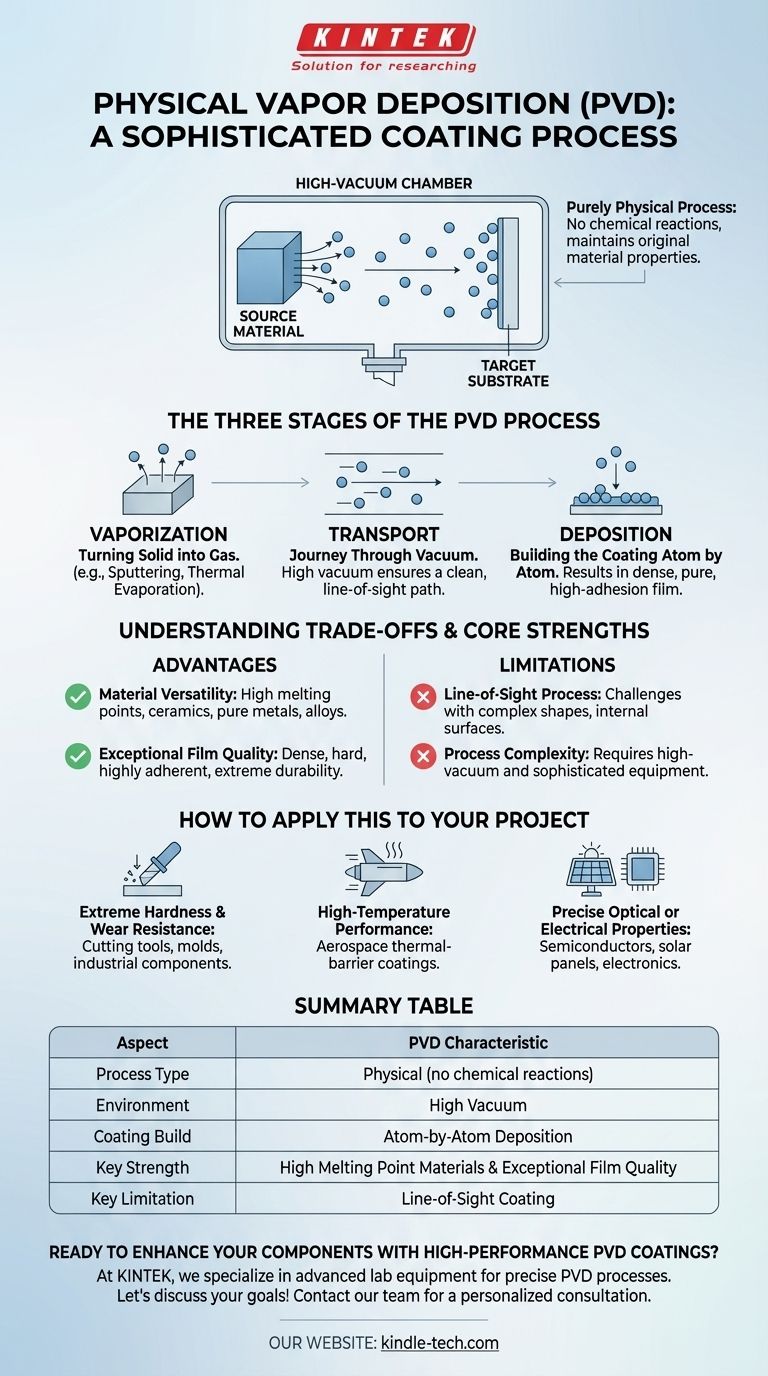

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Beschichtungsverfahren, das in einer Hochvakuumumgebung abläuft. Dabei wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, der dann auf ein Zielobjekt oder Substrat trifft und dort kondensiert, um einen außergewöhnlich dünnen und hochleistungsfähigen Film zu bilden. Die Beschichtung wird Atom für Atom aufgebaut, was zu einer Schicht mit überragender Haftung und Reinheit führt.

Das entscheidende Merkmal der PVD ist, dass es sich um einen rein physikalischen Prozess handelt. Im Gegensatz zu chemischen Methoden überträgt die PVD Material von einer Quelle auf eine Oberfläche ohne chemische Reaktionen, wodurch sichergestellt wird, dass der abgeschiedene Film die grundlegenden Eigenschaften des ursprünglichen Materials beibehält.

Die drei Phasen des PVD-Prozesses

Um zu verstehen, wie PVD funktioniert, ist es am besten, den Prozess in seine drei grundlegenden Phasen zu unterteilen. Jeder Schritt findet unter einem sehr hohen Vakuum statt, um Kontaminationen zu verhindern und einen sauberen, direkten Weg für das Material zu gewährleisten.

1. Verdampfung: Umwandlung von Feststoff in Gas

Der Prozess beginnt mit der Umwandlung eines festen Ausgangsmaterials, bekannt als Target, in einen gasförmigen Dampf. Dies ist der Hauptunterschied zwischen verschiedenen PVD-Methoden.

Gängige Verdampfungstechniken umfassen das Sputtern, bei dem das Target mit hochenergetischen Ionen bombardiert wird, und die thermische Verdampfung, bei der das Material erhitzt wird, bis seine Atome verdampfen. Fortgeschrittenere Methoden können einen Elektronenstrahl oder einen Laser zur Verdampfung verwenden.

2. Transport: Die Reise durch das Vakuum

Sobald die Atome vom festen Target freigesetzt sind, bewegen sie sich durch die Vakuumkammer. Das Hochvakuum ist entscheidend, da es andere Gasmoleküle entfernt, die mit den verdampften Atomen kollidieren oder den endgültigen Film kontaminieren könnten.

Dies stellt sicher, dass das Material in einem geraden, direkten Weg von der Quelle direkt zum Substrat gelangt.

3. Abscheidung: Aufbau der Beschichtung Atom für Atom

Wenn die verdampften Atome die Oberfläche des Substrats erreichen, kondensieren sie wieder zu einem festen Zustand. Dies bildet einen dünnen, fest haftenden Film.

Da dieser Prozess auf atomarer Ebene abläuft, ist die resultierende Beschichtung oft extrem dicht, rein und weist eine ausgezeichnete Haftung an der darunter liegenden Oberfläche auf.

Verständnis der Kompromisse und Kernstärken

Obwohl PVD eine leistungsstarke Technik ist, ist es wichtig, sowohl ihre Vorteile als auch ihre inhärenten Einschränkungen zu verstehen, um zu bestimmen, ob sie die richtige Wahl für eine bestimmte Anwendung ist.

Hauptvorteil: Materialvielfalt

PVD eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten und Keramiken, die mit anderen Methoden schwer oder gar nicht zu verarbeiten sind. Dies macht es ideal für die Herstellung von Hochleistungsbeschichtungen aus einer breiten Palette von reinen Metallen und Legierungen.

Hauptvorteil: Außergewöhnliche Filmqualität

Der atomare Abscheidungsprozess führt zu Beschichtungen, die dicht, hart und sehr haftend sind. Aus diesem Grund wird PVD für Anwendungen eingesetzt, die extreme Haltbarkeit erfordern, von Luft- und Raumfahrtkomponenten bis hin zu industriellen Schneidwerkzeugen.

Einschränkung: Line-of-Sight-Prozess

Da die verdampften Atome in einer geraden Linie verlaufen, ist PVD eine Line-of-Sight-Technik. Dies kann es schwierig machen, komplexe, dreidimensionale Formen mit Innenflächen oder verborgenen Merkmalen gleichmäßig zu beschichten.

Einschränkung: Prozesskomplexität

PVD erfordert eine Hochvakuumumgebung und hochentwickelte Geräte, um die Energie für die Verdampfung zu erzeugen. Dies macht es zu einem komplexeren und oft kostenintensiveren Verfahren im Vergleich zu herkömmlichen Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Wie Sie dies auf Ihr Projekt anwenden können

PVD ist keine Einheitslösung. Die Entscheidung für den Einsatz sollte von den spezifischen Leistungsanforderungen Ihrer Komponente abhängen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist der Industriestandard für die Beschichtung von Schneidwerkzeugen, Formen und anderen Komponenten, die in rauen Industrieumgebungen eingesetzt werden, mit harten, korrosionsbeständigen Schichten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: PVD wird verwendet, um dichte, wärmedämmende Beschichtungen auf Luft- und Raumfahrtkomponenten aufzubringen, wodurch deren Haltbarkeit und Widerstandsfähigkeit gegenüber extremer Hitze verbessert wird.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen oder elektrischen Eigenschaften liegt: Die Reinheit und Dünnschichtkontrolle der PVD machen sie unerlässlich für die Herstellung von Halbleitern, Solarmodulen und anderen fortschrittlichen elektronischen Komponenten.

Letztendlich ist PVD eine Schlüsseltechnologie, die es ermöglicht, Materialien mit Eigenschaften zu schaffen, die weit über das hinausgehen, was ihre Bulk-Form bieten kann.

Zusammenfassungstabelle:

| Aspekt | PVD-Merkmal |

|---|---|

| Prozesstyp | Physikalisch (keine chemischen Reaktionen) |

| Umgebung | Hochvakuum |

| Beschichtungsaufbau | Atom-für-Atom-Abscheidung |

| Hauptstärke | Materialien mit hohem Schmelzpunkt & außergewöhnliche Filmqualität |

| Haupteinschränkung | Line-of-Sight-Beschichtung |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Egal, ob Sie Schneidwerkzeuge, Luft- und Raumfahrtkomponenten oder hochentwickelte Elektronik entwickeln, unsere Lösungen liefern die überragende Haftung, Härte und Reinheit, die Ihr Projekt erfordert.

Lassen Sie uns besprechen, wie unser Fachwissen Ihnen helfen kann, Ihre spezifischen Beschichtungsziele zu erreichen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen