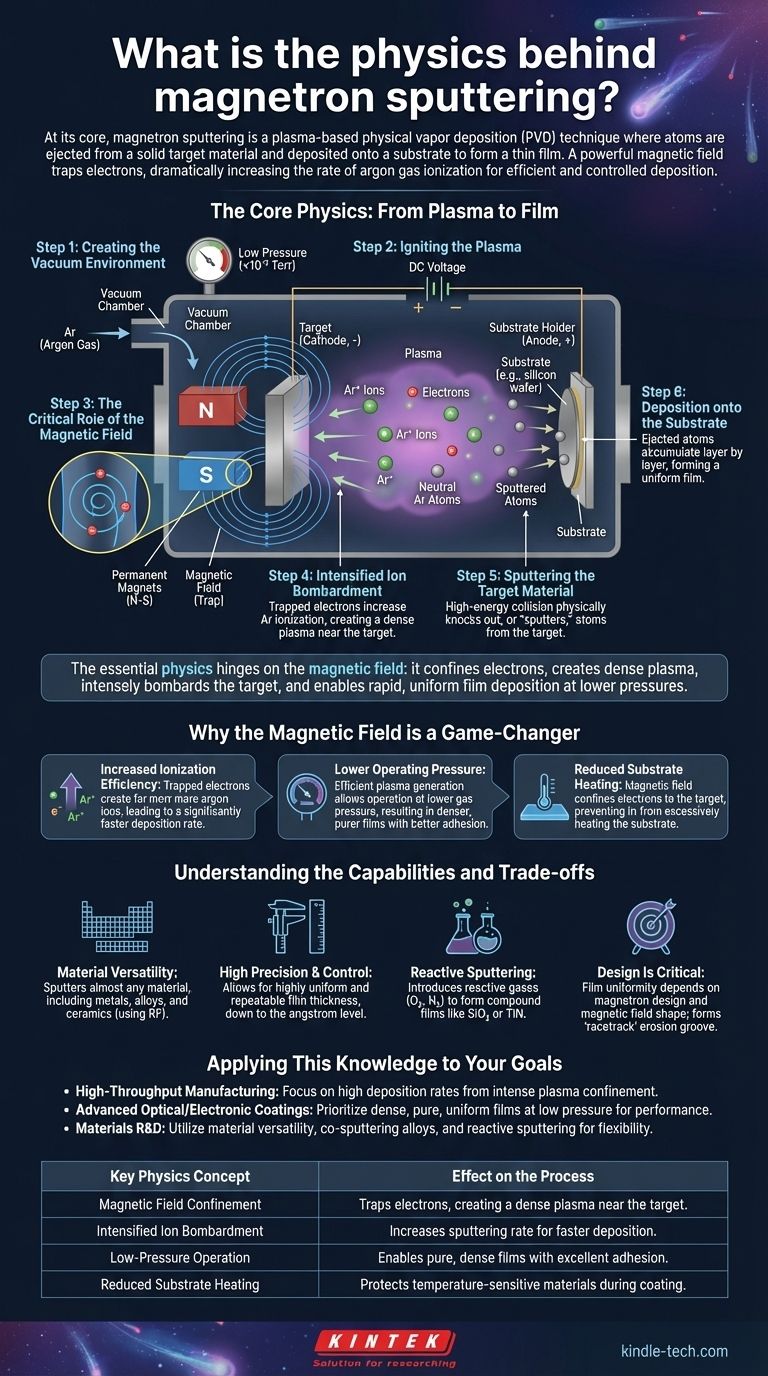

Im Kern ist das Magnetronsputtern ein plasma-basiertes Physical Vapor Deposition (PVD)-Verfahren, bei dem Atome von einem festen Targetmaterial ausgestoßen und auf einem Substrat abgeschieden werden, um einen Dünnfilm zu bilden. Der Prozess beginnt mit der Erzeugung eines Plasmas aus einem Inertgas, wie Argon. Anschließend wird ein starkes Magnetfeld verwendet, um Elektronen nahe dem Target einzuschließen, wodurch die Rate, mit der das Argongas ionisiert wird, drastisch erhöht wird, was zu einem weitaus effizienteren und kontrollierteren Abscheidungsprozess führt.

Die wesentliche Physik des Magnetronsputterns hängt von einer kritischen Komponente ab: dem Magnetfeld. Durch die Begrenzung der Elektronen nahe der Targetoberfläche erzeugt das Magnetron ein dichtes, stabiles Plasma, das das Target intensiv beschießt, was eine schnelle und gleichmäßige Filmbildung bei niedrigeren Drücken als bei anderen Sputterverfahren ermöglicht.

Die Kernphysik: Von Plasma zu Film

Um das Magnetronsputtern zu verstehen, ist es am besten, es in eine Abfolge physikalischer Ereignisse zu unterteilen. Jeder Schritt baut auf dem vorherigen auf und kulminiert in der Erzeugung eines hochwertigen Dünnfilms.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Die Luft wird abgepumpt und ein Inertgas, meistens Argon (Ar), wird bei einem sehr niedrigen, kontrollierten Druck eingeleitet.

Diese Niederdruckumgebung ist entscheidend, da sie sicherstellt, dass die gesputterten Atome mit minimalen Kollisionen mit anderen Gasmolekülen vom Target zum Substrat gelangen können.

Schritt 2: Zündung des Plasmas

Eine hohe Gleichspannung wird zwischen zwei Elektroden angelegt. Das abzuscheidende Material, bekannt als das Target, ist an der negativen Elektrode (der Kathode) montiert. Der Substrathalter oder die Kammerwände dienen als positive Elektrode (die Anode).

Dieses starke elektrische Feld regt das Argongas an und reißt Elektronen von einigen Argonatomen ab. Dies erzeugt ein Gemisch aus positiv geladenen Argonionen (Ar+), freien Elektronen (e⁻) und neutralen Argonatomen, was wir als Plasma bezeichnen.

Schritt 3: Die entscheidende Rolle des Magnetfeldes

Dies ist der „Magnetron“-Teil des Namens. Hinter dem Target befindet sich eine Anordnung starker Permanentmagnete. Diese Magnete erzeugen ein Magnetfeld, das aus der Targetoberfläche austritt und sich zurückbiegt.

Dieses Magnetfeld steht in einem bestimmten Bereich nahe der Targetoberfläche senkrecht zum elektrischen Feld. Sein einziger Zweck ist es, die freien Elektronen einzuschließen und sie zu zwingen, sich in einer spiralförmigen Bahn nahe dem Target zu bewegen.

Schritt 4: Intensivierte Ionenbeschuss

Ohne das Magnetfeld würden die Elektronen schnell zur Anode fliegen. Durch das Einschließen verlängert das Magnetfeld die Weglänge jedes Elektrons dramatisch.

Während diese Elektronen spiralförmig kreisen, steigt ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, exponentiell an. Dies erzeugt ein dichtes, selbsterhaltendes Plasma, das direkt vor dem Target konzentriert ist.

Schritt 5: Sputtern des Targetmaterials

Das negativ geladene Target zieht die reichlich vorhandenen, positiv geladenen Argonionen aus diesem dichten Plasma stark an.

Diese Ionen beschleunigen auf das Target zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche. Diese energiereiche Kollision stößt Atome aus dem Targetmaterial physisch heraus oder „sputtert“ sie ab.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target wandern durch die Niederdruckkammer und landen auf der Oberfläche des Substrats (z. B. ein Siliziumwafer, Glas oder ein Metallteil).

Während sich diese Atome ansammeln, bauen sie sich Schicht für Schicht auf und bilden einen dünnen, gleichmäßigen und oft sehr dichten Film.

Warum das Magnetfeld ein Wendepunkt ist

Die Hinzufügung des Magnetfeldes hebt das Magnetronsputtern gegenüber einfacheren Diode-Sputterverfahren hervor. Die Vorteile sind eine direkte Folge der Physik der Elektronenbegrenzung.

Erhöhte Ionisierungseffizienz

Die eingeschlossenen Elektronen erzeugen weitaus mehr Argonionen, als sonst möglich wäre. Diese hohe Ionendichte führt zu einer viel höheren Rate des Ionenbeschusses, was eine signifikant schnellere Abscheidungsrate zur Folge hat.

Niedrigerer Betriebsdruck

Da das Plasma so effizient nahe dem Target erzeugt und aufrechterhalten wird, kann das System bei einem viel niedrigeren Gasdruck betrieben werden.

Niedrigerer Druck bedeutet weniger Kollisionen in der Gasphase für die gesputterten Atome auf ihrem Weg zum Substrat. Dies führt zu Filmen, die dichter, reiner und eine bessere Haftung aufweisen.

Reduzierte Substraterwärmung

Das Magnetfeld begrenzt die energiereichen Elektronen auf den Targetbereich und verhindert, dass sie das Substrat beschießen und übermäßig erhitzen. Dies ist entscheidend beim Beschichten temperaturempfindlicher Materialien wie Kunststoffe oder komplexer elektronischer Bauteile.

Verständnis der Fähigkeiten und Kompromisse

Die Physik des Prozesses ermöglicht eine einzigartige Reihe von Vorteilen, erfordert aber auch eine sorgfältige Konstruktion.

Materialvielfalt

Der Sputterprozess ist ein physikalischer Impulsübertrag, kein chemischer oder thermischer. Das bedeutet, dass fast jedes Material gesputtert werden kann, einschließlich Metallen, Legierungen und sogar Keramik- oder Isoliermaterialien (was eine Variante mit HF-Leistung erfordert).

Hohe Präzision und Kontrolle

Durch die sorgfältige Steuerung von Parametern wie Gasdruck, Spannung und Zeit ermöglicht das Magnetronsputtern die Abscheidung von Filmen mit sehr gleichmäßiger und wiederholbarer Dicke, oft bis auf das Angström-Niveau genau.

Reaktives Sputtern für Verbindungen

Zusätzlich zum Argon kann ein reaktives Gas wie Sauerstoff oder Stickstoff eingeleitet werden. Wenn gesputterte Metallatome zum Substrat wandern, reagieren sie mit diesem Gas, um Verbindungsfilme wie Oxide (z. B. SiO₂) oder Nitride (z. B. TiN) zu bilden.

Konstruktion ist entscheidend

Die Gleichmäßigkeit des abgeschiedenen Films hängt stark von der Konstruktion des Magnetrons ab, insbesondere von der Stärke und Form des Magnetfeldes. Die „Rennstrecke“ oder Erosionsrille, die sich auf dem Target bildet, ist eine direkte Visualisierung des Bereichs der intensivsten Plasmabegrenzung.

Anwendung dieses Wissens auf Ihre Ziele

Ihre spezifische Anwendung bestimmt, welcher Aspekt der Magnetronsputterphysik für Sie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die hohen Abscheidungsraten, die durch die intensive Plasmabegrenzung ermöglicht werden, sind Ihr Hauptvorteil für die industrielle Produktion.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen optischen oder elektronischen Beschichtungen liegt: Die dichten, reinen und gleichmäßigen Filme, die bei niedrigem Druck erzeugt werden, sind entscheidend für die Erzielung der gewünschten Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung und -entwicklung liegt: Die Fähigkeit, Legierungen gemeinsam zu sputteren, Verbindungen durch reaktives Sputtern zu erzeugen und die Filmstruktur präzise zu steuern, bietet unübertroffene Flexibilität.

Letztendlich zeigt die Physik des Magnetronsputterns einen brillant konstruierten Prozess, der elektrische und magnetische Felder nutzt, um ein einzigartig effektives Werkzeug für die Dünnschichtabscheidung zu schaffen.

Zusammenfassungstabelle:

| Wichtiges physikalisches Konzept | Auswirkung auf den Prozess |

|---|---|

| Magnetfeldbegrenzung | Schließt Elektronen ein und erzeugt ein dichtes Plasma nahe dem Target. |

| Intensivierter Ionenbeschuss | Erhöht die Sputterrate für eine schnellere Abscheidung. |

| Niederdruckbetrieb | Ermöglicht reine, dichte Filme mit ausgezeichneter Haftung. |

| Reduzierte Substraterwärmung | Schützt temperaturempfindliche Materialien während der Beschichtung. |

Bereit, die Präzision des Magnetronsputterns in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob in der F&E oder in der Hochdurchsatzfertigung, unsere Lösungen liefern die gleichmäßigen, hochwertigen Beschichtungen, die für fortschrittliche Optik, Elektronik und Materialwissenschaften unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren PVD-Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen