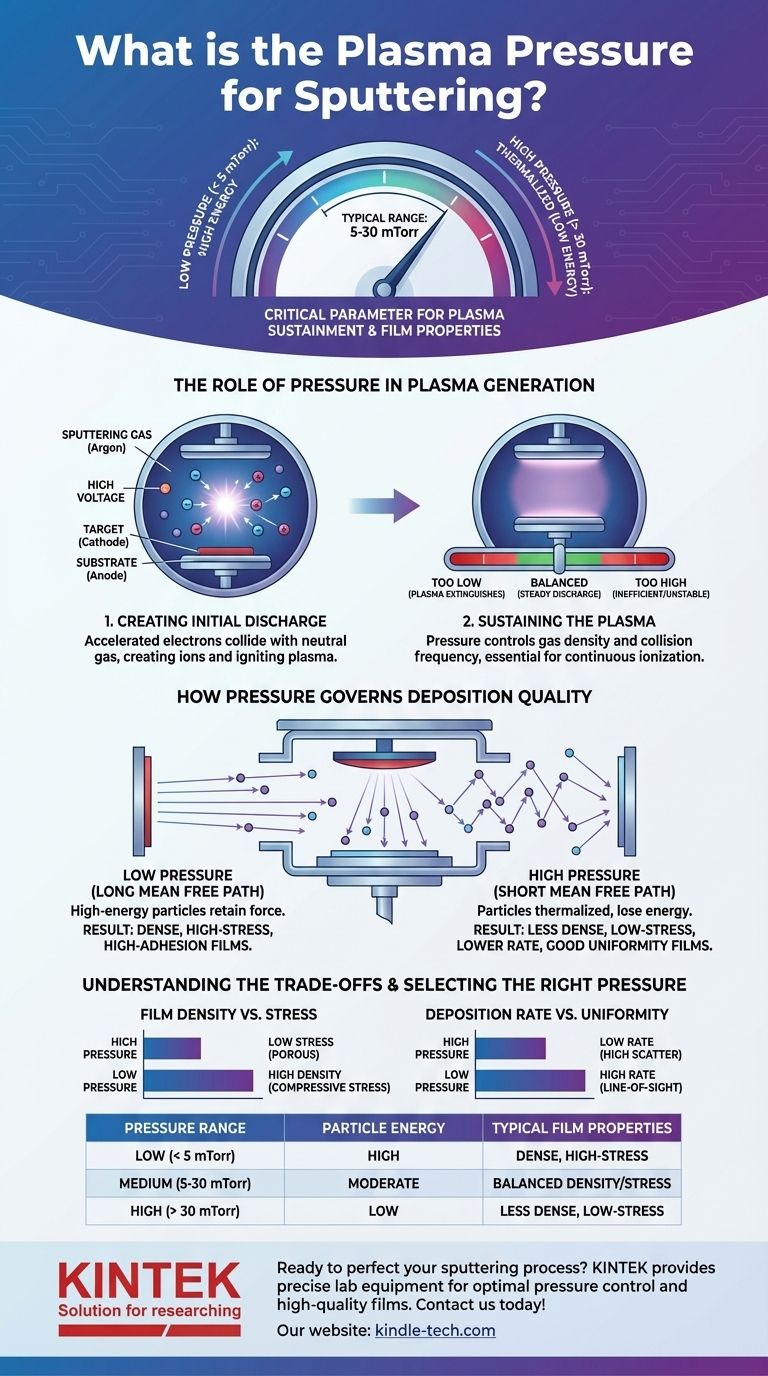

Bei einem typischen Sputterprozess wird der Plasmadruck im Allgemeinen in einem Bereich von 5 bis 30 mTorr gehalten. Dieses spezifische Druckfenster ist nicht willkürlich; es ist ein kritischer Parameter zur Aufrechterhaltung der Plasmaentladung und beeinflusst direkt die Energie der gesputterten Partikel, bevor diese einen Film auf Ihrem Substrat bilden.

Beim Sputtern geht es beim Druck weniger um eine einzige „richtige“ Zahl, sondern vielmehr um einen fundamentalen Kompromiss. Er bestimmt die Häufigkeit von Kollisionen in der Gasphase und ermöglicht es Ihnen zu steuern, ob die gesputterten Partikel mit hoher Energie (niedriger Druck) auf Ihrem Substrat ankommen oder auf niedrigere Energiezustände „thermischisiert“ werden (hoher Druck).

Die Rolle des Drucks bei der Plasmaerzeugung

Um die Bedeutung eines bestimmten Druckbereichs zu verstehen, müssen wir uns zunächst ansehen, wie das Plasma erzeugt und aufrechterhalten wird.

Erzeugung der Anfangsentladung

Der Prozess beginnt damit, dass ein Niederdruck-Sputtergas, typischerweise Argon, in eine Vakuumkammer eingeleitet wird. Anschließend wird eine Hochspannung zwischen dem Target-Material (der Kathode) und der Kammer/Substrathalterung (der Anode) angelegt.

Dieses starke elektrische Feld beschleunigt freie Elektronen, wodurch diese mit neutralen Argonatomen kollidieren. Diese Kollisionen sind energiereich genug, um Elektronen von den Argonatomen wegzuschlagen und positiv geladene Argonionen sowie weitere freie Elektronen zu erzeugen, was das Plasma entzündet.

Aufrechterhaltung des Plasmas

Damit das Plasma stabil bleibt, muss dieser Ionisierungsprozess kontinuierlich ablaufen. Der Kammerdruck steuert direkt die Dichte der für Kollisionen verfügbaren Gasatome.

Wenn der Druck zu niedrig ist, gibt es zu wenige Gasatome. Ein Elektron kann eine lange Strecke zurücklegen, ohne eine ionisierende Kollision zu verursachen, und das Plasma erlischt.

Wenn der Druck zu hoch ist, kann der Prozess ineffizient oder instabil werden. Der Schlüssel liegt darin, die richtige Balance zu finden, um eine stabile, sich selbst erhaltende Plasmaentladung aufrechtzuerhalten.

Wie der Druck die Abscheidungsqualität steuert

Die wichtigste Funktion des Drucks ist seine Auswirkung auf die gesputterten Partikel, nachdem sie das Target verlassen haben und in Richtung Ihres Substrats wandern.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Partikel zurücklegt, bevor es mit einem anderen Partikel kollidiert. Dieses Konzept ist zentral für das Sputtern.

Bei niedrigem Druck ist die mittlere freie Weglänge lang. Gesputterte Atome wandern mit wenigen oder keinen Kollisionen vom Target zum Substrat.

Bei hohem Druck ist die mittlere freie Weglänge kurz. Gesputterte Atome erleiden viele Kollisionen mit den Hintergrundgasatomen, bevor sie das Substrat erreichen.

Sputtern bei niedrigem Druck (< 5 mTorr)

Der Betrieb bei niedrigeren Drücken führt zu einer eher „Sichtlinien“-Abscheidung. Die Partikel behalten den Großteil der hohen Energie bei, die sie beim Verlassen des Targets hatten.

Dieses energiereiche Bombardement führt zu dichteren, kompakteren Dünnschichten. Die zusätzliche Energie fördert die Mobilität der Atome auf der Substratoberfläche, füllt Lücken und erzeugt eine qualitativ hochwertigere Filmstruktur.

Sputtern bei hohem Druck (5–30+ mTorr)

Wenn Sie den Druck erhöhen, werden die gesputterten Partikel „thermischisiert“. Durch mehrere Kollisionen mit dem Sputtergas verlieren sie kinetische Energie.

Diese energieärmeren Partikel treffen mit viel geringerer Wucht auf das Substrat. Dies führt typischerweise zu Filmen, die weniger dicht sind und eine geringere innere Spannung aufweisen. Dies kann vorteilhaft für die Beschichtung empfindlicher Substrate oder für Anwendungen sein, bei denen die Filmspannung ein Problem darstellt.

Die Abwägungen verstehen

Die Wahl des Drucks ist eine Übung im Ausgleich konkurrierender Faktoren. Was Sie in einem Bereich gewinnen, opfern Sie oft in einem anderen.

Filmdichte vs. Eigenspannung

Dies ist der primäre Kompromiss. Niedriger Druck führt zu hochdichten Filmen, aber oft mit hoher Druckspannung, was zu Delamination führen kann. Hoher Druck erzeugt Filme mit geringerer Spannung, die jedoch poröser sein oder eine geringere Haftung aufweisen können.

Abscheidungsrate vs. Gleichmäßigkeit

Bei höheren Drücken werden die Partikel zufälliger gestreut. Diese Streuung kann die Dickenhomogenität des Films über einem großen oder komplex geformten Substrat verbessern.

Dieser gleiche Streueffekt bedeutet jedoch, dass weniger Partikel direkt auf das Substrat gelangen, was fast immer zu einer niedrigeren Abscheidungsrate führt.

Den richtigen Druck für Ihr Ziel auswählen

Es gibt keinen einzigen „besten“ Druck. Der optimale Wert wird ausschließlich durch die gewünschten Eigenschaften Ihrer endgültigen Dünnschicht bestimmt.

-

Wenn Ihr Hauptaugenmerk auf einem dichten, harten oder stark haftenden Film liegt: Beginnen Sie mit einem niedrigeren Druck, um die Energie der abscheidenden Partikel zu maximieren.

-

Wenn Ihr Hauptaugenmerk auf einem spannungsarmen Film liegt oder Sie ein empfindliches Substrat beschichten: Verwenden Sie einen höheren Druck, um die gesputterten Atome thermischisieren und ihre Aufprallenergie zu reduzieren.

-

Wenn Ihr Hauptaugenmerk auf der Maximierung der Gleichmäßigkeit über eine große Fläche liegt: Ein mittlerer bis höherer Druck kann aufgrund der erhöhten Partikelstreuung vorteilhaft sein.

Letztendlich geht es bei der Beherrschung des Sputterdrucks darum, ihn nicht als statische Einstellung, sondern als dynamisches Werkzeug zu verstehen, um die Eigenschaften Ihrer Dünnschicht präzise zu gestalten.

Zusammenfassungstabelle:

| Druckbereich | Auswirkung auf gesputterte Partikel | Typische Filmeigenschaften |

|---|---|---|

| Niedrig (< 5 mTorr) | Wenige Kollisionen; energiereiche Partikel | Dicht, hohe Spannung, hohe Haftung |

| Mittel (5–30 mTorr) | Moderate Kollisionen; thermischisierte Partikel | Ausgewogene Dichte und Spannung, gute Gleichmäßigkeit |

| Hoch (> 30 mTorr) | Viele Kollisionen; energiearme Partikel | Weniger dicht, geringe Spannung, niedrigere Abscheidungsrate |

Bereit, Ihren Sputterprozess zu perfektionieren? Die richtige Laborausrüstung ist der Schlüssel zur Erzielung einer präzisen Druckkontrolle und konsistenter, hochwertiger Dünnschichten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse. Unsere Experten helfen Ihnen bei der Auswahl des idealen Sputtersystems für Ihre Anwendung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und Ihre Abscheidungsergebnisse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen