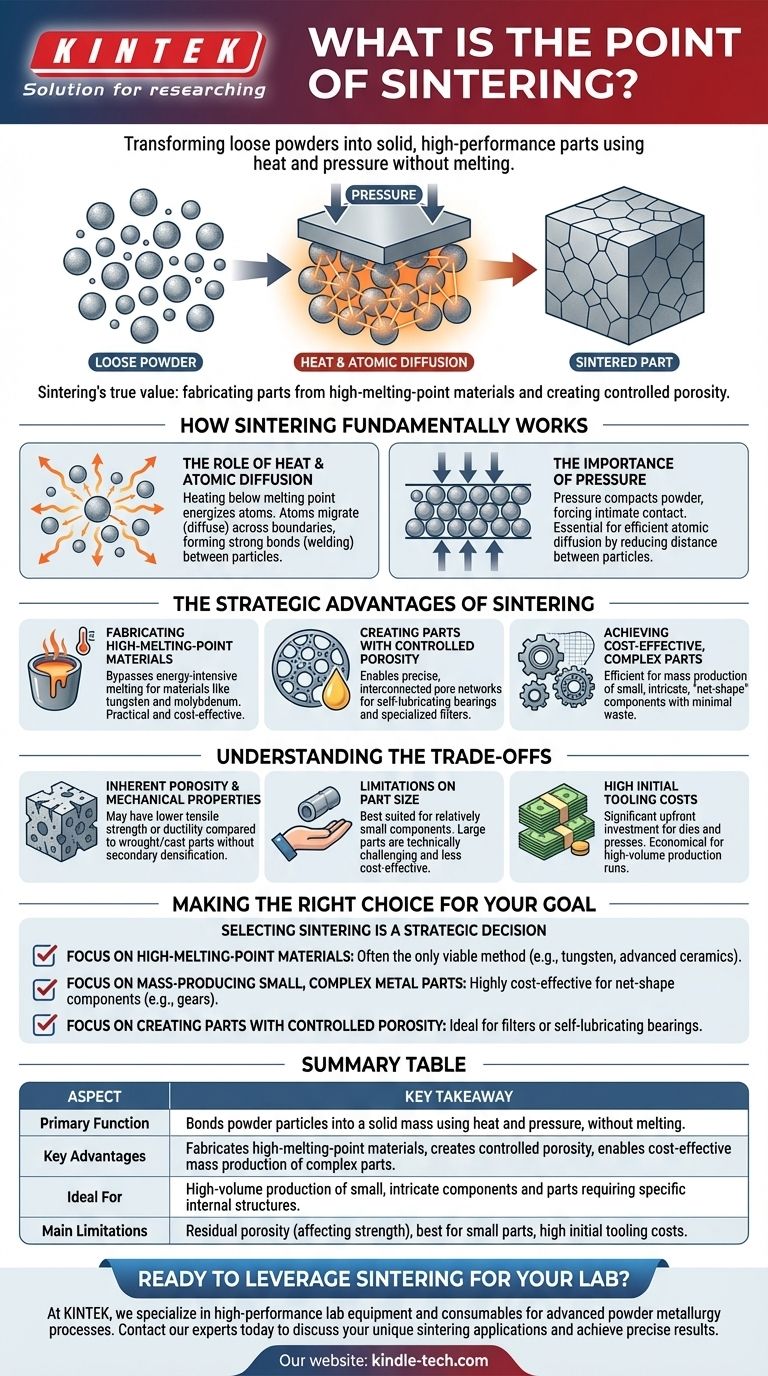

Im Kern ist Sintern ein Herstellungsverfahren, das lose Pulver in eine feste, kohärente Masse umwandelt. Der Schlüssel liegt darin, dass diese Verschmelzung mittels Hitze und Druck ohne Schmelzen des Materials erreicht wird. Dies ermöglicht Ingenieuren die Herstellung starker, präziser Teile aus Metallen, Keramiken und Kunststoffen, die sonst schwierig oder ineffizient zu bearbeiten wären.

Der wahre Wert des Sinterns liegt nicht nur in der Herstellung fester Objekte, sondern in seiner einzigartigen Fähigkeit, Teile aus extrem hochschmelzenden Materialien herzustellen und Komponenten mit absichtlich kontrollierten Eigenschaften, wie Porosität, zu schaffen, die mit herkömmlichen Schmelzverfahren unmöglich zu erreichen wären.

Wie Sintern grundlegend funktioniert

Sintern mag wie ein einfaches Zusammenpressen von Pulvern erscheinen, doch der Prozess wird durch einen ausgeklügelten Mechanismus auf atomarer Ebene angetrieben. Es ist eine thermische Behandlung, die die innere Struktur des Materials grundlegend verändert.

Die Rolle von Wärme und atomarer Diffusion

Der Prozess beginnt mit dem Erhitzen des verdichteten Pulvers auf eine Temperatur unterhalb seines Schmelzpunkts. Diese Wärme verflüssigt das Material nicht, sondern energetisiert seine Atome.

Diese energetisierten Atome beginnen zu wandern oder zu diffundieren über die Grenzen der einzelnen Pulverpartikel hinweg. Während sie sich bewegen, bilden sie starke metallische oder chemische Bindungen, die die Partikel an ihren Kontaktpunkten effektiv "verschweißen".

Die Bedeutung von Druck

Vor dem Erhitzen wird typischerweise Druck ausgeübt, um das Pulver zu verdichten. Dies dient einem entscheidenden Zweck: Es zwingt die einzelnen Partikel in engen Kontakt und reduziert den Raum zwischen ihnen.

Diese räumliche Nähe ist essentiell für eine effiziente atomare Diffusion. Ohne sie müssten die Atome zu weite Wege zurücklegen, um die Bindungen zu bilden, die zur Schaffung eines einzigen, festen Stücks erforderlich sind.

Die strategischen Vorteile des Sinterns

Ingenieure wählen das Sintern nicht nur als Alternative, sondern weil es Fähigkeiten erschließt, die andere Herstellungsverfahren wie Gießen oder Zerspanen nicht so leicht bieten können.

Herstellung von hochschmelzenden Materialien

Viele fortschrittliche Anwendungen erfordern Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen und Gießen dieser Materialien ist unglaublich energieintensiv und technisch anspruchsvoll.

Das Sintern umgeht dieses Problem vollständig, indem es das Material in seinem festen Zustand verbindet, was es zu einer wesentlich praktischeren und kostengünstigeren Methode zur Herstellung von Teilen aus diesen Hochleistungsmaterialien macht.

Herstellung von Teilen mit kontrollierter Porosität

Da das Sintern mit einzelnen Partikeln beginnt, muss das Endteil nicht zu 100 % dicht sein. Durch die Kontrolle der Prozessparameter können Ingenieure Komponenten mit einem präzisen, miteinander verbundenen Porennetzwerk herstellen.

Dies wird genutzt, um selbstschmierende Lager (bei denen Poren mit Öl gefüllt sind) oder spezialisierte Metallfilter herzustellen. Dieses Maß an Kontrolle über die innere Struktur ist einzigartig für pulvermetallurgische Verfahren.

Kostengünstige, komplexe Teile erzielen

Für die Massenproduktion kleiner, komplizierter Komponenten wie Zahnräder, Kettenräder und Nocken ist das Sintern außergewöhnlich effizient.

Es kann "endformnahe" oder "endformgerechte" Teile herstellen, die wenig bis keine Nachbearbeitung erfordern. Dies reduziert den Materialausschuss und die Fertigungszeit drastisch, was bei hohen Stückzahlen zu erheblichen Kosteneinsparungen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern nicht die ideale Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Inhärente Porosität und mechanische Eigenschaften

Sofern keine sekundären Verdichtungsschritte unternommen werden, enthalten gesinterte Teile fast immer ein gewisses Maß an Restporosität.

Diese Porosität kann bedeuten, dass eine gesinterte Komponente eine geringere Zugfestigkeit oder Duktilität aufweisen kann als ein vollständig dichtes Teil aus Schmiedemetall oder durch Gießen. Der Leistungs-Kompromiss muss für die spezifische Anwendung bewertet werden.

Einschränkungen bei der Teilegröße

Die Notwendigkeit, gleichmäßigen Druck und Wärme über die gesamte Pulvermasse anzuwenden, macht das Sintern am besten für relativ kleine Komponenten geeignet.

Die Herstellung sehr großer Teile durch Sintern ist technisch anspruchsvoll und oft nicht kosteneffektiv im Vergleich zu anderen Methoden.

Hohe anfängliche Werkzeugkosten

Die Formen (Matrizen) und Pressen, die zum Verdichten des Pulvers verwendet werden, stellen eine erhebliche Anfangsinvestition dar.

Dies macht das Sintern am wirtschaftlichsten für Hochvolumenproduktionen, bei denen die Kosten für die Werkzeuge über viele Tausend Teile amortisiert werden können. Es ist im Allgemeinen nicht für einmalige Prototypen oder sehr kleine Chargen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns ist eine strategische Entscheidung, die auf Ihrem Material, Ihrer Geometrie und Ihrem Produktionsvolumen basiert.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von hochschmelzenden Materialien liegt: Sintern ist oft die praktischste und manchmal die einzig praktikable Methode zur Herstellung von Teilen aus Materialien wie Wolfram, Molybdän und fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile liegt: Sintern bietet einen äußerst kostengünstigen Weg zur Herstellung präziser, endformgerechter Komponenten wie Zahnräder und Riemenscheiben mit minimalem Materialausschuss und sekundärer Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität liegt: Sintern ist das ideale Verfahren zur Herstellung von Komponenten wie Filtern oder selbstschmierenden Lagern, bei denen eine poröse innere Struktur ein Konstruktionsmerkmal ist.

Letztendlich bietet das Sintern ein leistungsstarkes Werkzeug zur Entwicklung von Materialien und Komponenten, die durch traditionelles Schmelzen und Gießen schwierig, kostspielig oder unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäre Funktion | Verbindet Pulverpartikel durch Hitze und Druck zu einer festen Masse, ohne zu schmelzen. |

| Wichtige Vorteile | Stellt hochschmelzende Materialien (z.B. Wolfram) her, erzeugt kontrollierte Porosität und ermöglicht eine kostengünstige Massenproduktion komplexer Teile. |

| Ideal für | Hochvolumenproduktion kleiner, komplizierter Komponenten und Teile, die spezifische innere Strukturen wie Filter oder selbstschmierende Lager erfordern. |

| Haupteinschränkungen | Teile können Restporosität aufweisen (die die Festigkeit beeinträchtigt), und das Verfahren ist am besten für kleine Teile mit hohen anfänglichen Werkzeugkosten geeignet. |

Bereit, die Vorteile des Sinterns für die einzigartigen Material- oder Komponentenanforderungen Ihres Labors zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für fortschrittliche pulvermetallurgische Prozesse erforderlich sind. Ob Sie neue Materialien entwickeln, Sinterparameter optimieren oder die Produktion hochfahren, unsere Expertise und zuverlässigen Produkte unterstützen Ihren Erfolg.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihnen helfen können, präzise, qualitativ hochwertige Ergebnisse bei Ihren Sinteranwendungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.