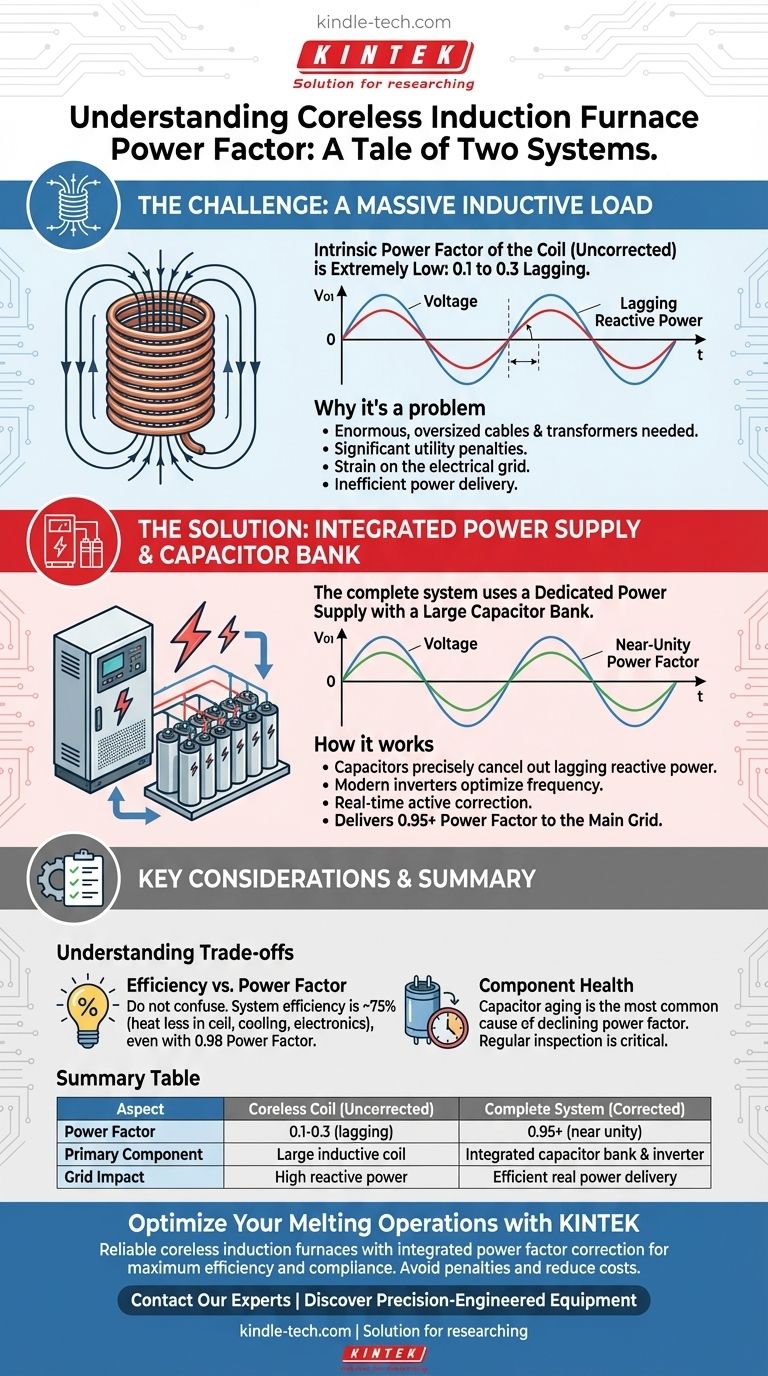

Der inhärente Leistungsfaktor einer kernlosen Induktionsschmelzofenspule ist extrem niedrig, typischerweise im Bereich von 0,1 bis 0,3 induktiv (nacheilend). Dies ist eine direkte Folge ihrer Konstruktion als großer, luftgefüllter Induktor. Ein komplettes Ofensystem umfasst jedoch ein spezielles Netzteil mit einer großen Kondensatorbank, die speziell zur Korrektur dieses Wertes entwickelt wurde und dem Hauptstromnetz einen Endleistungsfaktor von 0,95 oder höher liefert.

Ein kernloser Induktionsschmelzofen ist eine Geschichte von zwei Systemen. Während die Ofenspule selbst eine stark induktive Last mit einem sehr schlechten Leistungsfaktor darstellt, verwendet die komplette Stromversorgungseinheit Kondensatorbänke, um dies aktiv zu korrigieren, wodurch dem Stromnetz ein viel besserer, nahezu einheitsnaher Leistungsfaktor präsentiert wird.

Die zentrale elektrische Herausforderung: Eine massive induktive Last

Um den Leistungsfaktor des Ofens zu verstehen, müssen wir uns zunächst seine grundlegende Komponente ansehen: die Spule. Dies ist die Quelle der elektrischen Herausforderung, die der Rest des Systems zu lösen versucht.

Die Rolle der Induktionsspule

Ein kernloser Induktionsschmelzofen funktioniert, indem ein starker Wechselstrom durch eine große spiralförmige Kupferspule geleitet wird. Dies erzeugt ein starkes, sich änderndes Magnetfeld, das immense elektrische Ströme direkt im Metallschmelzgut induziert und so Wärme erzeugt.

Aus elektrischer Sicht ist diese große Spule ein massiver Induktor. Induktive Lasten widerstehen inhärent Stromänderungen, wodurch die Stromwelle der Spannungswelle nacheilt.

Definition des Leistungsfaktors

Der Leistungsfaktor ist das Maß dafür, wie effektiv die zugeführte Leistung in nützliche Arbeit umgewandelt wird. Ein perfekter Leistungsfaktor von 1,0 bedeutet, dass Spannung und Strom perfekt synchron sind.

Ein niedriger oder nacheilender Leistungsfaktor bedeutet, dass ein erheblicher Teil des Stroms im System hin und her fließt, ohne nützliche Arbeit zu leisten. Diese „Blindleistung“ belastet immer noch die Leitungen und Transformatoren, trägt aber nicht zum Schmelzen des Metalls bei.

Die Konsequenz eines schlechten Leistungsfaktors

Ein unkorrigierter Leistungsfaktor von 0,1 bis 0,3 wäre für jede Industrieanlage katastrophal. Er würde riesige, überdimensionierte Kabel und Transformatoren erfordern, um den übermäßigen Strom zu bewältigen.

Darüber hinaus erheben Versorgungsunternehmen oft erhebliche finanzielle Strafen für Anlagen mit schlechten Leistungsfaktoren, da dies das gesamte Stromnetz belastet.

Die Lösung: Das integrierte Netzteil

Kein kernloser Induktionsschmelzofen wird betrieben, indem seine Spule direkt an das Netz angeschlossen wird. Er ist auf eine hochentwickelte Stromversorgungseinheit angewiesen, die die Leistung umwandelt und aufbereitet und gleichzeitig ihre grundlegenden Mängel korrigiert.

Die Funktion der Kondensatorbank

Das primäre Korrekturwerkzeug des Netzteils ist eine große Kondensatorbank. Kondensatoren sind das elektrische Gegenteil von Induktoren; sie erzeugen einen voreilenden Leistungsfaktor, bei dem der Strom der Spannung vorauseilt.

Durch die präzise Dimensionierung und das Zuschalten dieser Kondensatoren parallel zur Ofenspule gleicht das Netzteil die nacheilende Blindleistung der Spule aus. Dadurch wird der Leistungsfaktor des Gesamtsystems wieder ausgerichtet und nähert sich einem nahezu perfekten Wert von 1,0 an.

Moderne Wechselrichtertechnologie

Moderne Ofennetzteile verwenden Wechselrichter, um die Standard-Drehstromnetzfrequenz (50/60 Hz) in die optimale Frequenz für das Schmelzen umzuwandeln (von 50 Hz bis 10 kHz).

Diese Halbleitersysteme überwachen kontinuierlich die Last und passen die Leistungsfaktorkorrektur in Echtzeit an. Dadurch wird sichergestellt, dass ein hoher Leistungsfaktor aufrechterhalten wird, auch wenn der Ofen verschiedene Leistungsstufen durchläuft, vom ersten Start bis zum Schmelzen und Halten bei voller Leistung.

Das System als Ganzes

Für alle praktischen Zwecke ist der „Leistungsfaktor des Ofens“ der Leistungsfaktor, der am Hauptanschlusspunkt zu Ihrer Anlage gemessen wird. Der interne, unkorrigierte Leistungsfaktor der Spule ist ein technisches Problem, das der Hersteller bereits mit dem integrierten Netzteil gelöst hat.

Verständnis der Kompromisse und Realitäten

Obwohl moderne Systeme hochwirksam sind, ist es wichtig, zwischen verwandten Konzepten zu unterscheiden und sich potenzieller Probleme bewusst zu sein.

Effizienz vs. Leistungsfaktor

Verwechseln Sie den Leistungsfaktor nicht mit der Energieeffizienz. Die Referenzen weisen darauf hin, dass ein kernloser Ofen eine Energieeffizienz von etwa 75 % aufweist.

Das bedeutet, dass von 100 kW Wirkleistung etwa 75 kW als Wärme im Metall landen, während 25 kW als Abwärme in der Spule, den Kühlsystemen und der Leistungselektronik verloren gehen. Ein System kann einen nahezu perfekten Leistungsfaktor (0,98) haben und dennoch eine Effizienz von 75 % aufweisen.

Betrieb bei Teillast

Obwohl moderne Systeme bestrebt sind, über den gesamten Betriebsbereich einen hohen Leistungsfaktor aufrechtzuerhalten, ist dieser oft für den Betrieb bei voller Leistung optimiert. Bei sehr geringer Leistung (z. B. beim Halten einer Schmelze über Nacht) kann der Leistungsfaktor etwas niedriger sein als bei Spitzenproduktion.

Komponentenzustand und Alterung

Die Kondensatorbank ist eine kritische Komponente. Wenn Kondensatoren altern, können sie ausfallen, wodurch die Fähigkeit des Systems, den Leistungsfaktor zu korrigieren, beeinträchtigt wird. Ein allmählicher Rückgang des Gesamtleistungsfaktors Ihrer Anlage kann ein frühes Anzeichen dafür sein, dass die Kondensatorbank des Ofens überprüft und gewartet werden muss.

Wichtige Überlegungen für Ihren Betrieb

Ihr Ansatz zu diesem Thema hängt von Ihrer Hauptrolle und Ihren Verantwortlichkeiten ab.

- Wenn Ihr Hauptaugenmerk auf dem Design des elektrischen Systems liegt: Konzentrieren Sie sich auf die Spezifikationen der kompletten Stromversorgungseinheit und stellen Sie sicher, dass sie unter Ihren typischen Betriebslasten einen korrigierten Leistungsfaktor von 0,95 oder besser an das Netz liefern kann.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Berücksichtigen Sie, dass der Leistungsfaktor zwar entscheidend ist, um Versorgungsstrafen zu vermeiden, aber die allgemeine Energieeffizienz des Ofens (etwa 75 %) der Hauptfaktor für Ihre Schmelzkosten pro Tonne ist.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Überprüfen Sie regelmäßig den Zustand der Kondensatorbank, da deren Verschlechterung die häufigste Ursache für einen sinkenden Systemleistungsfaktor ist und zu Betriebsstörungen führen kann.

Letztendlich geht es bei der Verwaltung eines kernlosen Induktionsschmelzofens darum, ihn als komplettes elektrisches System zu verstehen, bei dem die unerwünschten Eigenschaften der Spule durch die Intelligenz des Netzteils aktiv gesteuert werden.

Zusammenfassungstabelle:

| Aspekt | Kernloser Ofen (Unkorrigiert) | Komplettes Ofensystem (Korrigiert) |

|---|---|---|

| Leistungsfaktor | 0,1 - 0,3 (nacheilend) | 0,95+ (nahezu Eins) |

| Hauptkomponente | Große induktive Spule | Integrierte Kondensatorbank & Wechselrichter |

| Netzauswirkung | Hohe Blindleistung, mögliche Strafen | Effiziente Wirkleistungsübertragung |

| Wichtige Überlegung | Interne Designherausforderung | Wird durch die Stromversorgungseinheit verwaltet |

Optimieren Sie Ihre Schmelzprozesse mit den fortschrittlichen Induktionsschmelzofenlösungen von KINTEK.

KINTCEL ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige kernlose Induktionsschmelzöfen mit integrierter Leistungsfaktorkorrektur, um maximale Effizienz und Konformität zu gewährleisten. Unsere Systeme liefern einen nahezu einheitsnahen Leistungsfaktor (0,95+) an das Netz und helfen Ihnen so, Versorgungsstrafen zu vermeiden und die Betriebskosten zu senken.

Sind Sie bereit, die Schmelzeffizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors mit präzisionsgefertigten Geräten unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen