Für einen Mittelfrequenz-Induktionsofen gibt es keine einzelne Leistungsangabe. Die Kapazität reicht dramatisch von kleinen Laboreinheiten mit etwa 15 Kilowatt (kW) bis hin zu massiven Industriesystemen mit über 10 Megawatt (MW). Die richtige Nennleistung ist kein fester Wert, sondern wird vollständig durch den beabsichtigten Anwendungszweck des Ofens bestimmt, insbesondere durch die Masse des zu schmelzenden Metalls und die Geschwindigkeit, mit der Sie es schmelzen müssen.

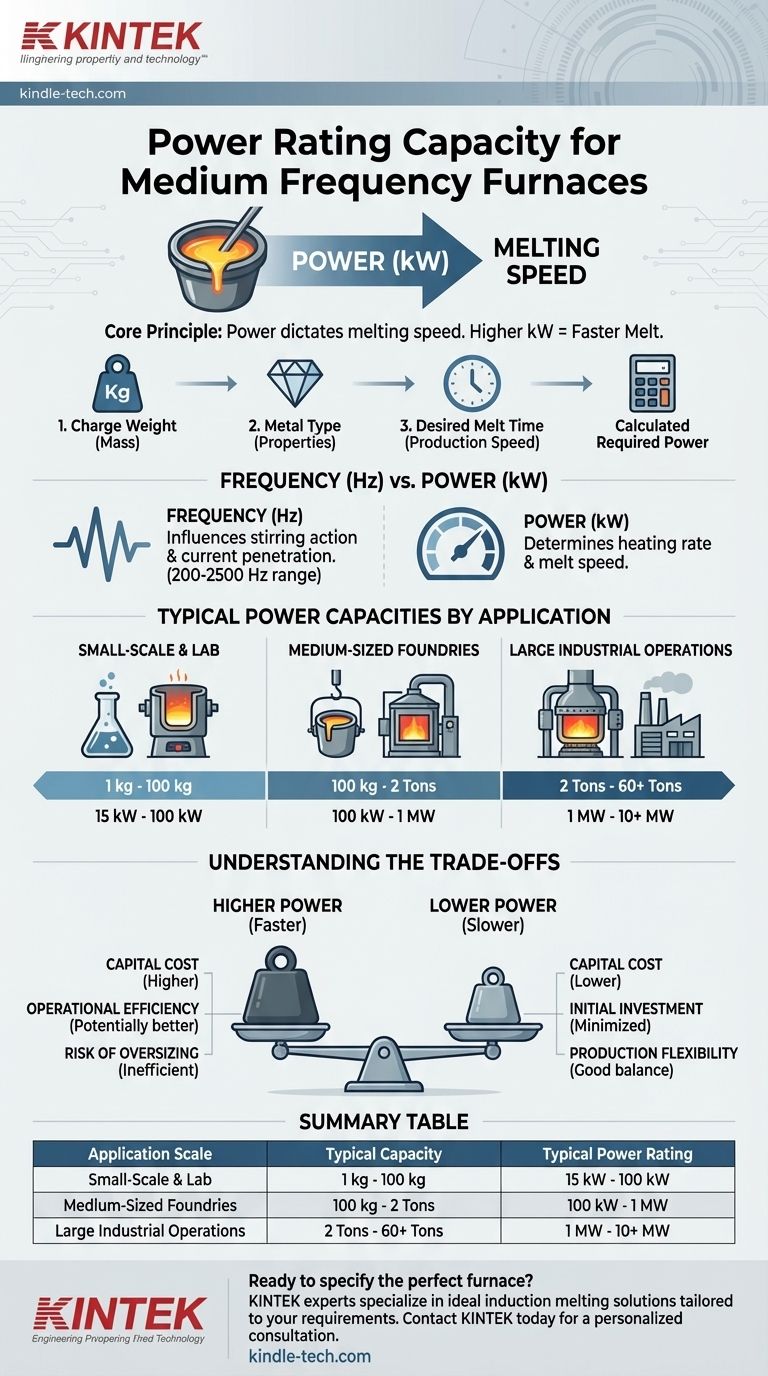

Das Kernprinzip lautet: Die Leistung (kW) bestimmt die Schmelzgeschwindigkeit. Eine höhere Nennleistung bedeutet, dass pro Zeiteinheit mehr Energie in das Metall eingebracht wird, was zu einem schnelleren Schmelzen führt. Die Auswahl der richtigen Kapazität ist eine kritische technische Entscheidung, die den Produktionsdurchsatz gegen Kapital- und Betriebskosten abwägt.

Wie die Nennleistung die Ofenleistung bestimmt

Die Leistungskapazität der Versorgung des Ofens ist der wichtigste Einzelfaktor, der seine Produktivität bestimmt. Das Verständnis dieser Beziehung ist der Schlüssel zur Spezifikation eines Systems, das Ihre betrieblichen Ziele erfüllt.

Der direkte Zusammenhang: Leistung und Schmelzrate

Betrachten Sie die Nennleistung (kW) als die Rate des Energieflusses in Ihren Ofen. So wie ein Wasserkocher mit hoher Wattzahl Wasser schneller kocht, schmilzt ein Hochleistungsofen Metall schneller.

Diese Beziehung ist direkt proportional. Eine Verdoppelung der auf eine bestimmte Metallmasse aufgebrachten Leistung halbiert ungefähr die Zeit, die benötigt wird, um die Schmelztemperatur zu erreichen.

Berechnung der erforderlichen Leistung

Die benötigte Leistung ist keine beliebige Zahl. Sie wird anhand von drei Hauptfaktoren berechnet:

- Chargengewicht: Die Masse des zu schmelzenden Metalls.

- Metallart: Verschiedene Metalle haben unterschiedliche spezifische Wärmekapazitäten und latente Schmelzwärmen, was bedeutet, dass sie unterschiedliche Energiemengen zum Schmelzen benötigen.

- Gewünschte Schmelzzeit: Die Produktionsgeschwindigkeit, die Sie erreichen müssen.

Ein Ofenlieferant verwendet diese Variablen zusammen mit einem Effizienzfaktor, um die Mindestleistung zu berechnen, die erforderlich ist, um Ihre Produktionsziele zu erreichen.

Die Rolle der Frequenz im Vergleich zur Leistung

Es ist wichtig, zwischen Frequenz (Hz) und Leistung (kW) zu unterscheiden. Der angegebene Frequenzbereich von 200–2500 Hz für Mittelfrequenzöfen bezieht sich auf die Eigenschaften der Erwärmung selbst.

- Frequenz (Hz) beeinflusst die Rührwirkung im geschmolzenen Metall und die Eindringtiefe des Stroms. Höhere Frequenzen eignen sich besser für kleinere Öfen, während niedrigere Frequenzen ein intensiveres Rühren bewirken, was bei größeren Schmelzen nützlich ist.

- Leistung (kW) bestimmt die Heizrate. Sie gibt an, wie viel Energie pro Minute in die Charge eingebracht wird und somit, wie schnell sie schmilzt.

Typische Leistungskapazitäten nach Anwendung

Die Leistungswerte korrespondieren direkt mit dem Umfang des Betriebs.

Klein- und Laboröfen

Diese werden für Forschung und Entwicklung, das Gießen von Edelmetallen oder kleine Kunstgießereien verwendet.

- Kapazität: 1 kg bis 100 kg

- Typische Leistung: 15 kW bis 100 kW

Mittelgroße Gießereien

Dies ist der häufigste Bereich, der zur Herstellung von Teilen, Barren und verschiedenen Gussteilen verwendet wird.

- Kapazität: 100 kg bis 2 Tonnen

- Typische Leistung: 100 kW bis 1.000 kW (1 MW)

Große Industrieanlagen

Diese Systeme werden in großen Gießereien und Stahlwerken für die Massenproduktion eingesetzt.

- Kapazität: 2 Tonnen bis über 60 Tonnen

- Typische Leistung: 1 MW bis 10+ MW

Die Abwägungen verstehen

Die Wahl einer Nennleistung beinhaltet das Abwägen konkurrierender Prioritäten. Eine höhere Nennleistung ist nicht immer die bessere Wahl.

Höhere Leistung vs. Kapitalkosten

Der direkteste Kompromiss sind die Kosten. Ein Netzteil mit höherer Kilowattzahl ist erheblich teurer. Diese erhöhten Investitionskosten können auch kostspielige Modernisierungen Ihrer elektrischen Versorgung und Infrastruktur erfordern.

Betriebskosten und Effizienz

Obwohl ein Hochleistungsofen im Betrieb mehr Strom verbraucht, kann er pro Tonne energieeffizienter sein. Durch das schnellere Schmelzen der Charge wird die Gesamtzeit reduziert, in der der Ofenmantel Wärme an die Umgebung verliert, was potenziell die für das Schmelzen benötigten Kilowattstunden senkt.

Das Risiko der Überdimensionierung

Die Spezifikation eines Ofens mit übermäßiger Leistung für Ihre typische Chargengröße ist ineffizient. Es ist, als würde man einen Vorschlaghammer benutzen, um eine Nuss zu knacken. Das System läuft nur sehr kurze Zeit mit voller Leistung, was zu einer schlechten Energieeffizienz und möglicherweise zu übermäßigem Rühren des Metallbades führt, was die Aufnahme von Gasen und die Oxidation erhöhen kann.

So spezifizieren Sie die richtige Leistungskapazität

Um die richtige Wahl zu treffen, müssen Sie zunächst Ihr primäres betriebliches Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Entscheiden Sie sich für eine höhere Nennleistung, um Ihre Schmelzrate zu maximieren, aber seien Sie auf den entsprechenden Anstieg der Kapital- und Infrastrukturkosten vorbereitet.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche Chargengrößen liegt: Ein moderat dimensioniertes System bietet die beste Balance und gute Leistung ohne die hohen Kosten oder Ineffizienzen einer überdimensionierten Einheit bei der Handhabung kleinerer Schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition liegt: Spezifizieren Sie die niedrigste Nennleistung, die Ihre minimal akzeptable Schmelzzeit erreichen kann, in dem Wissen, dass dies Ihre maximale Produktionskapazität von vornherein begrenzt.

Letztendlich geht es bei der Auswahl der richtigen Nennleistung darum, Ihre betrieblichen Ziele mit Ihren finanziellen und infrastrukturellen Realitäten in Einklang zu bringen.

Zusammenfassungstabelle:

| Anwendungsmaßstab | Typische Kapazität | Typische Nennleistung |

|---|---|---|

| Klein- und Laborbereich | 1 kg - 100 kg | 15 kW - 100 kW |

| Mittelgroße Gießereien | 100 kg - 2 Tonnen | 100 kW - 1 MW |

| Große Industrieanlagen | 2 Tonnen - 60+ Tonnen | 1 MW - 10+ MW |

Bereit, den perfekten Mittelfrequenzofen für Ihr Labor oder Ihre Gießerei zu spezifizieren?

Die Auswahl der richtigen Nennleistung ist entscheidend für die Balance zwischen Produktionsdurchsatz, Energieeffizienz und Kosten. Die Experten von KINTEK sind darauf spezialisiert, Labor- und Industriekunden mit den idealen Induktionsschmelzlösungen zusammenzubringen. Wir liefern Geräte und Verbrauchsmaterialien, die auf Ihre spezifische Metallart, Ihr Chargengewicht und Ihre Schmelzzeitanforderungen zugeschnitten sind.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung, um sicherzustellen, dass Ihre Ofeninvestition optimale Leistung und Wert liefert.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Mehrzonen-Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen