Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist das Precursor-Gas die spezifische gasförmige oder verdampfte chemische Verbindung, die in die Reaktionskammer eingebracht wird. Dieses Gas enthält die wesentlichen Atome, die letztendlich den festen Dünnfilm auf einem Substrat bilden werden. Es dient als Rohmaterial oder chemischer Vorläufer, der durch Plasma aufgespalten wird, um den Abscheidungsprozess einzuleiten.

Die Hauptfunktion eines Precursor-Gases besteht darin, als Transportmedium zu dienen, das die gewünschten Elemente in stabiler, gasförmiger Form zum Substrat liefert. Die Innovation von PECVD liegt in der Verwendung von Plasmaenergie – nicht nur hoher Hitze – um diese stabilen Precursor-Moleküle aufzubrechen und so eine qualitativ hochwertige Filmabscheidung bei viel niedrigeren Temperaturen zu ermöglichen.

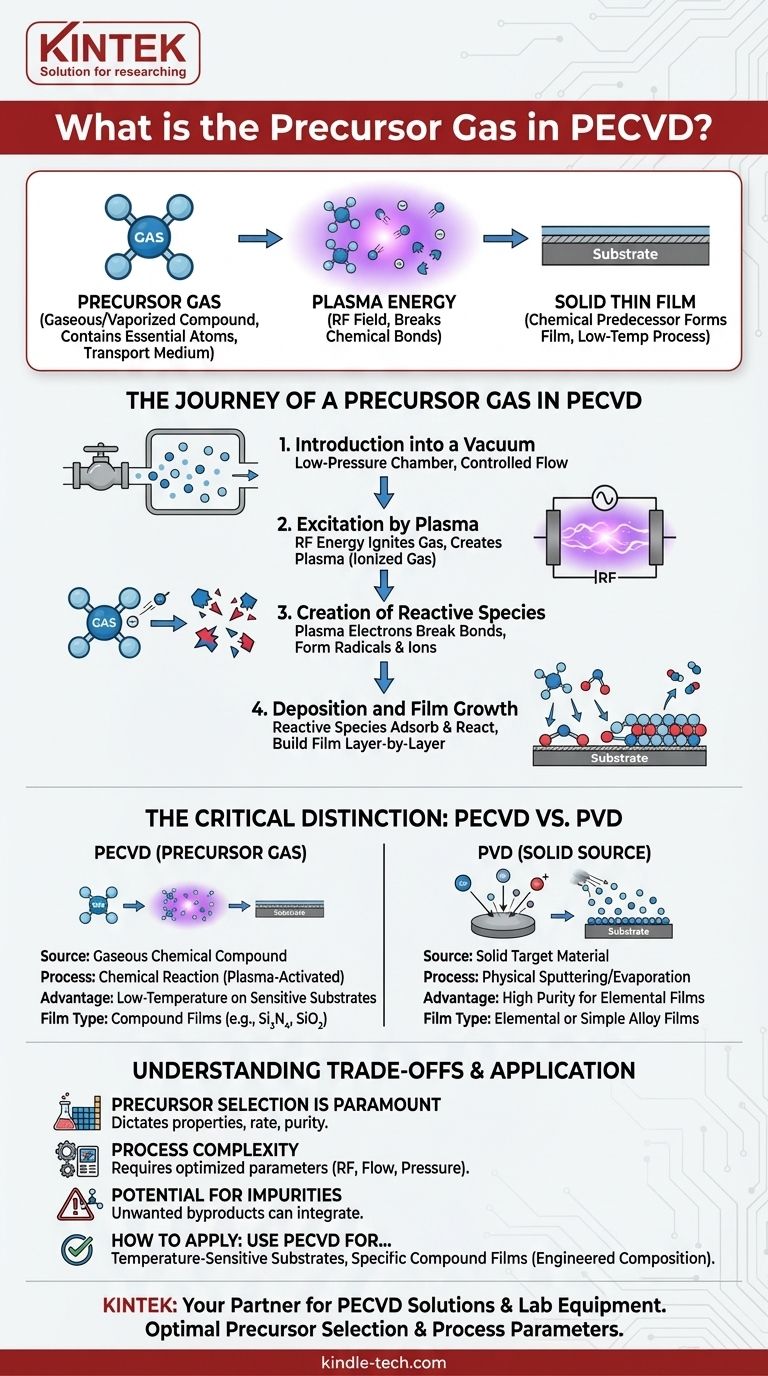

Der Weg eines Precursor-Gases in PECVD

Um das Konzept vollständig zu erfassen, ist es wichtig, die schrittweise Rolle zu verstehen, die der Precursor von seiner Einführung in die Kammer bis zu seiner endgültigen Umwandlung in einen festen Film spielt.

Schritt 1: Einführung in ein Vakuum

Ein präzise kontrollierter Fluss eines oder mehrerer Precursor-Gase wird in eine Niederdruck-Vakuumkammer eingeleitet. Die Wahl des Gases ist entscheidend, da sie die chemische Zusammensetzung des endgültigen Films direkt bestimmt.

Schritt 2: Anregung durch Plasma

Ein elektrisches Feld, typischerweise Hochfrequenz (HF), wird über Elektroden in der Kammer angelegt. Diese Energie zündet das Precursor-Gas, trennt Elektronen von einigen Gasmolekülen ab und erzeugt ein Plasma.

Dieses Plasma ist ein hochenergetisches, ionisiertes Gas, das eine Mischung aus neutralen Molekülen, freien Radikalen, Ionen und hochenergetischen Elektronen enthält.

Schritt 3: Erzeugung reaktiver Spezies

Die hochenergetischen Elektronen innerhalb des Plasmas kollidieren mit den stabilen Precursor-Gasmolekülen. Diese Kollisionen übertragen Energie und brechen die chemischen Bindungen des Precursors auf.

Dies ist der entscheidende Schritt, der PECVD auszeichnet. Anstatt sich auf hohe thermische Energie (Wärme) zum Aufbrechen von Bindungen zu verlassen, wird Plasmaenergie verwendet. Dies erzeugt hochreaktive chemische Fragmente, bekannt als Radikale und Ionen.

Schritt 4: Abscheidung und Filmwachstum

Diese neu gebildeten, hochreaktiven Spezies diffundieren durch die Kammer und erreichen die Oberfläche des Substrats.

Bei ihrer Ankunft reagieren sie leicht mit der Oberfläche und miteinander, ein Prozess, der Adsorption genannt wird. Während sie sich an die Oberfläche binden, bauen sie den gewünschten festen Dünnfilm Schicht für Schicht auf. Unerwünschte chemische Nebenprodukte werden durch das Vakuumsystem aus der Kammer entfernt.

Die entscheidende Unterscheidung zu anderen Methoden

Das Verständnis, was ein „Precursor-Gas“ für diesen Prozess einzigartig macht, verdeutlicht, warum PECVD für spezifische Anwendungen eingesetzt wird.

Ein chemischer Vorläufer, keine physikalische Quelle

Der Begriff „Precursor“ bedeutet wörtlich „Vorläufer“ oder „Vorgänger“. Das Gas selbst ist nicht das Endmaterial. Es ist eine stabile Verbindung, die eine chemische Reaktion durchläuft, um zum Film zu werden.

Um beispielsweise einen Siliziumnitrid (Si₃N₄)-Film abzuscheiden, könnte man Silan (SiH₄) und Ammoniak (NH₃) als Precursor-Gase verwenden. Das Plasma spaltet sie auf, wodurch Silizium- und Stickstoffatome auf dem Substrat rekombinieren können.

Der Hauptunterschied zu PVD

Dieser chemische Prozess unterscheidet sich grundlegend von der physikalischen Gasphasenabscheidung (PVD).

Bei PVD ist das Ausgangsmaterial ein fester Target. Energie wird verwendet, um Atome physisch von diesem Target abzulösen (Sputtern) oder zu verdampfen (Evaporation), die dann zum Substrat wandern und es beschichten. Es findet keine beabsichtigte chemische Reaktion statt.

Bei PECVD ist das Ausgangsmaterial ein Gas, das chemisch umgewandelt wird, um den Film zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Verwendung chemischer Precursor in einer Plasmaumgebung spezifische Überlegungen mit sich.

Die Precursor-Auswahl ist von größter Bedeutung

Die Wahl des Precursor-Gases bestimmt die Eigenschaften des Films, die Abscheiderate und die Reinheit. Einige Precursor sind effektiver, können aber gefährlicher, teurer oder schwieriger zu handhaben sein als andere.

Prozesskomplexität

Die Steuerung einer plasmabasierten chemischen Reaktion ist komplexer als ein rein thermischer oder physikalischer Prozess. Faktoren wie HF-Leistung, Gasflussraten, Druck und Kammergeometrie müssen sorgfältig optimiert werden, um einen gleichmäßigen, qualitativ hochwertigen Film zu erzielen.

Potenzial für Verunreinigungen

Da PECVD eine chemische Reaktion ist, können unerwünschte Nebenprodukte manchmal als Verunreinigungen in den Film gelangen, wenn die Prozessparameter nicht perfekt kontrolliert werden. Zum Beispiel kann Wasserstoff aus einem Precursor wie Silan (SiH₄) in einem abgeschiedenen Siliziumfilm verbleiben.

So wenden Sie dies auf Ihr Projekt an

Ihre Abscheidungsstrategie sollte sich an Ihren Materialanforderungen und Substratbeschränkungen orientieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die überlegene Wahl, da das Plasma die Reaktionsenergie liefert, ohne zerstörerische hohe Hitze zu erfordern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen, elementaren Films aus einer festen Quelle liegt: PVD ist oft eine direktere und sauberere Methode, da sie die Komplexität von Gasphasen-Chemiereaktionen vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines spezifischen Verbundfilms liegt (z. B. Siliziumdioxid, Siliziumnitrid): PECVD bietet eine außergewöhnliche Kontrolle, indem es Ihnen ermöglicht, verschiedene Precursor-Gase zu mischen, um die chemische Zusammensetzung des Films präzise zu steuern.

Das Verständnis, dass das Precursor-Gas ein reaktiver Bestandteil und nicht nur eine physikalische Quelle ist, ist der Schlüssel zur Beherrschung des PECVD-Prozesses und seiner einzigartigen Fähigkeiten.

Zusammenfassungstabelle:

| Aspekt | PECVD Precursor-Gas | PVD feste Quelle |

|---|---|---|

| Quellform | Gasförmige oder verdampfte chemische Verbindung | Festes Targetmaterial |

| Prozesstyp | Chemische Reaktion (plasmaaktiviert) | Physikalisches Sputtern/Verdampfen |

| Hauptvorteil | Niedertemperaturabscheidung auf empfindlichen Substraten | Hohe Reinheit für elementare Filme |

| Filmtyp | Verbundfilme (z. B. Si₃N₄, SiO₂) | Elementare oder einfache Legierungsfilme |

Müssen Sie hochwertige Dünnfilme auf temperaturempfindlichen Substraten abscheiden? KINTEK ist spezialisiert auf PECVD-Systeme und Laborausrüstung und bietet maßgeschneiderte Lösungen für Ihre präzisen Materialanforderungen. Unsere Expertise gewährleistet eine optimale Precursor-Auswahl und Prozessparameter für überragende Filmqualität und Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Lösungen Ihre Forschung oder Ihren Produktionsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Rostet DLC-Beschichtung? Entdecken Sie überragende Korrosions- und Verschleißfestigkeit

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)? Die kritischen Vorteile für die CMOS-Herstellung und die Qualität von Dünnschichten

- Warum muss für MOF-Pulver in PECVD ein rotierendes Reaktionsgefäß verwendet werden? Erreichen einer gleichmäßigen Materialmodifikation

- Wie sind Wafer und Elektroden in einem PECVD-System konfiguriert? Beherrschung der Parallelplattenarchitektur

- Was ist das Basismaterial der DLC-Beschichtung? Die Kraft der technischen Kohlenstoffschichten freisetzen

- Was sind die potenziellen Nachteile von PECVD? Steuerung des Plasma-Bombardements und Vermeidung von Materialschäden

- Ist eine DLC-Beschichtung kratzfest? Entdecken Sie die außergewöhnliche Kratzfestigkeit von DLC-Beschichtungen