Die Presspellet-Technik ist eine grundlegende Methode der Probenvorbereitung, die bei der Röntgenfluoreszenzanalyse (RFA) eingesetzt wird. Sie beinhaltet das Mahlen einer Probe zu einem feinen Pulver, das Mischen mit einem Bindemittel und das Komprimieren der Mischung unter hohem Druck, um eine feste, flache Scheibe zu bilden, die für die Analyse geeignet ist.

Der Hauptzweck der Presspellet-Methode besteht darin, eine physikalisch inkonsistente Probe in eine perfekt flache, dichte und homogene Oberfläche umzuwandeln. Diese Standardisierung ist entscheidend, da sie sicherstellt, dass das RFA-Gerät die wahre chemische Zusammensetzung des Materials misst und nicht irreführende Artefakte seiner physikalischen Form.

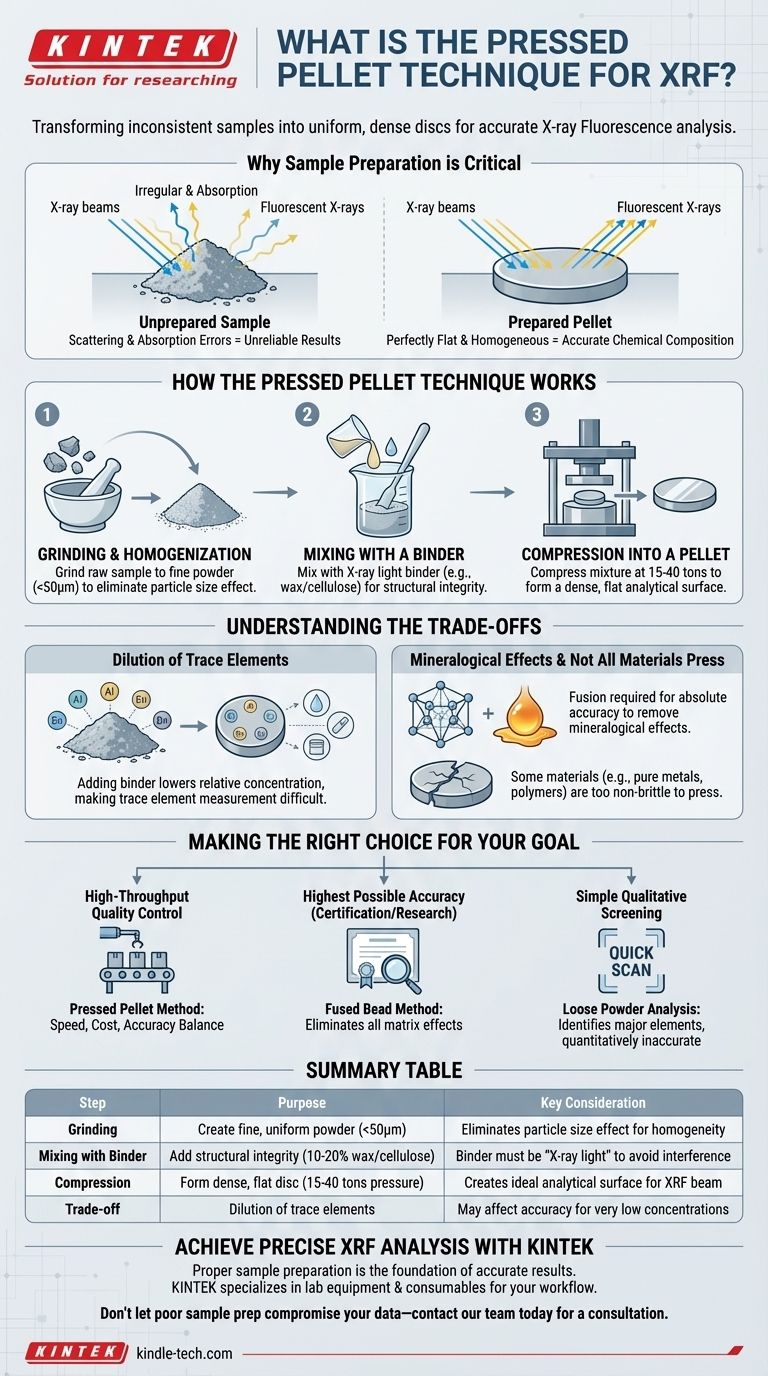

Warum die Probenvorbereitung für RFA entscheidend ist

Die Physik der RFA erfordert eine perfekte Oberfläche

Ein RFA-Analysator funktioniert, indem er eine Probe mit energiereichen Röntgenstrahlen beschießt. Dies veranlasst die Elemente in der Probe, ihre eigenen charakteristischen „fluoreszierenden“ Röntgenstrahlen auszusenden, die dann von einem Detektor gemessen werden.

Die Intensität dieser Fluoreszenz-Röntgenstrahlen ist direkt proportional zur Konzentration jedes Elements. Diese Beziehung gilt jedoch nur, wenn die Probenoberfläche perfekt flach, glatt und homogen ist.

Das Problem mit unvorbereiteten Proben

Die direkte Analyse von losem Pulver oder unregelmäßigen Festkörpern führt zu erheblichen Fehlern. Probleme wie inkonsistente Partikelgröße, Oberflächenhohlräume und Rauheit können die primären Röntgenstrahlen streuen und die Fluoreszenz-Röntgenstrahlen ungleichmäßig absorbieren.

Dies bedeutet, dass der Detektor ein ungenaues Signal empfängt, was zu unzuverlässigen Ergebnissen führt. Das Analysegerät misst letztendlich den schlechten physikalischen Zustand der Probe und nicht ihre wahre elementare Zusammensetzung.

Wie die Presspellet-Technik funktioniert

Schritt 1: Mahlen und Homogenisieren

Der erste und wichtigste Schritt ist das Mahlen der Rohprobe zu einem sehr feinen, einheitlichen Pulver, typischerweise kleiner als 50 Mikrometer.

Dieser Prozess eliminiert den Partikelgrößeneffekt, bei dem größere Partikel die Röntgenstrahlsignale kleinerer Partikel unverhältnismäßig blockieren können. Richtiges Mahlen stellt sicher, dass die Probe chemisch homogen ist.

Schritt 2: Mischen mit einem Bindemittel

Das feine Pulver wird dann gründlich mit einem Bindemittel vermischt. Bindemittel sind typischerweise organische Wachse oder zellulosische Materialien, die für den Röntgenstrahl „leicht“ sind, was bedeutet, dass sie keine für die Analyse relevanten Elemente enthalten.

Das Bindemittel wirkt während der Kompression als Schmiermittel und hilft den Partikeln, sich dicht zu verdichten. Es verleiht dem fertigen Pellet auch strukturelle Integrität.

Schritt 3: Komprimierung zu einem Pellet

Die Pulver-Bindemittel-Mischung wird in einen Stahldorn gegossen. Der Dorn wird dann in eine hydraulische Presse gegeben und bei Drücken zwischen 15 und 40 Tonnen komprimiert.

Dieser extreme Druck presst die Partikel zu einer dichten, festen Scheibe mit einer hochgradig gleichmäßigen und flachen Analysoberfläche zusammen und erzeugt so die ideale Probe für das RFA-Gerät.

Die Kompromisse verstehen

Verdünnung und Spurenelemente

Der Hauptkompromiss ist die Verdünnung. Das Hinzufügen eines Bindemittels (typischerweise 10–20 % des Gewichts) senkt die relative Konzentration jedes Elements in der Probe.

Dies kann die genaue Messung von Elementen erschweren, die bereits in sehr geringen oder Spurenkonzentrationen vorliegen.

Mineralogische Effekte und Matrixeffekte

Obwohl die Presspellet-Methode physikalische Probleme löst, beseitigt sie keine mineralogischen Effekte. Bei diesem Phänomen kann die Art und Weise, wie ein Element chemisch in einer Kristallstruktur gebunden ist, die von ihm emittierten Röntgenstrahlen beeinflussen.

Für die absolut höchste Genauigkeit, insbesondere bei komplexen geologischen Materialien, ist eine alternative Technik namens Aufschmelzen (Fusion) erforderlich. Beim Aufschmelzen wird die Probe in einem Schmelzmittel gelöst, um eine Glasscheibe zu erzeugen, wodurch alle Partikelgrößen- und mineralogischen Effekte vollständig beseitigt werden.

Nicht alle Materialien können gepresst werden

Einige Materialien, wie reine Metalle oder bestimmte Polymere, sind nicht spröde und können nicht effektiv zu einem stabilen Pellet gemahlen und gepresst werden. Diese Materialien erfordern andere Vorbereitungsmethoden, wie z. B. das Schleifen und Drehen, um eine ebene Fläche zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Presspellet-Technik ist ein leistungsfähiges Werkzeug, aber ihre Eignung hängt vollständig von Ihrem Analyseziel ab.

- Wenn Ihr Hauptaugenmerk auf der Durchsatz-Qualitätskontrolle liegt: Die Presspellet-Methode ist oft die ideale Wahl, da sie eine ausgezeichnete Balance zwischen Geschwindigkeit, Kosten und Genauigkeit für Routineanalysen bietet.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Genauigkeit für Zertifizierungen oder Forschung liegt: Sie sollten die Schmelzaufschlussmethode in Betracht ziehen, da dies der einzige Weg ist, mineralogische Effekte und Partikelgrößeneffekte vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, qualitativen Überprüfung liegt: Die Analyse von unvorbereiteten losen Pulvern kann ausreichen, um Hauptelemente zu identifizieren, aber Sie müssen akzeptieren, dass die Ergebnisse nicht quantitativ genau sein werden.

Letztendlich ist die Beherrschung Ihrer Probenvorbereitung der Schlüssel zur Erzielung konsistenter, zuverlässiger und genauer Ergebnisse von Ihrem RFA-Gerät.

Zusammenfassungstabelle:

| Schritt | Zweck | Wichtige Überlegung |

|---|---|---|

| Mahlen | Erzeugung eines feinen, einheitlichen Pulvers (<50μm) | Eliminiert Partikelgrößeneffekt für Homogenität |

| Mischen mit Bindemittel | Hinzufügen struktureller Integrität (10–20 % Wachs/Zellulose) | Bindemittel muss für die Vermeidung von Interferenzen „röntgenlicht“ sein |

| Kompression | Bildung einer dichten, flachen Scheibe (15–40 Tonnen Druck) | Erzeugt die ideale Analysoberfläche für den RFA-Strahl |

| Kompromiss | Verdünnung von Spurenelementen | Kann die Genauigkeit bei sehr geringen Konzentrationen beeinträchtigen |

Erreichen Sie präzise und zuverlässige RFA-Analysen mit KINTEK.

Die richtige Probenvorbereitung ist die Grundlage für genaue Ergebnisse. Ob Ihr Ziel die Durchsatz-Qualitätskontrolle oder die rigorose Forschung ist, die Wahl der richtigen Technik ist entscheidend. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihren Arbeitsablauf zu meistern, von hydraulischen Pressen und Mahlwerken bis hin zu hochreinen Bindemitteln und Dorngarnituren.

Unsere Experten können Ihnen helfen, die ideale Lösung für Ihre spezifischen Materialien und Genauigkeitsanforderungen auszuwählen. Lassen Sie nicht zu, dass eine schlechte Probenvorbereitung Ihre Daten gefährdet – kontaktieren Sie unser Team noch heute für eine Beratung und stellen Sie sicher, dass Ihre RFA-Analyse ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt