Vereinfacht ausgedrückt ist das Tablettenpressen der zentrale Herstellungsprozess in der pharmazeutischen Industrie, bei dem eine Pulver- oder Granulatformulierung in eine feste, orale Darreichungsform, bekannt als Tablette, umgewandelt wird. Dies wird erreicht, indem die Formulierung in einem Matrizenhohlraum mithilfe von zwei Hochdruckstempeln in einer Maschine, die als Tablettenpresse bezeichnet wird, verdichtet wird.

Die entscheidende Erkenntnis ist, dass es beim Tablettenpressen nicht nur um Verdichtung geht. Es ist ein präziser, mehrstufiger Ingenieursprozess, bei dem Formulierungswissenschaft und mechanische Präzision zusammenlaufen, um sicherzustellen, dass jede einzelne Tablette die richtige Dosierung, Stabilität und physische Integrität aufweist, die für ein sicheres und wirksames Arzneimittel erforderlich sind.

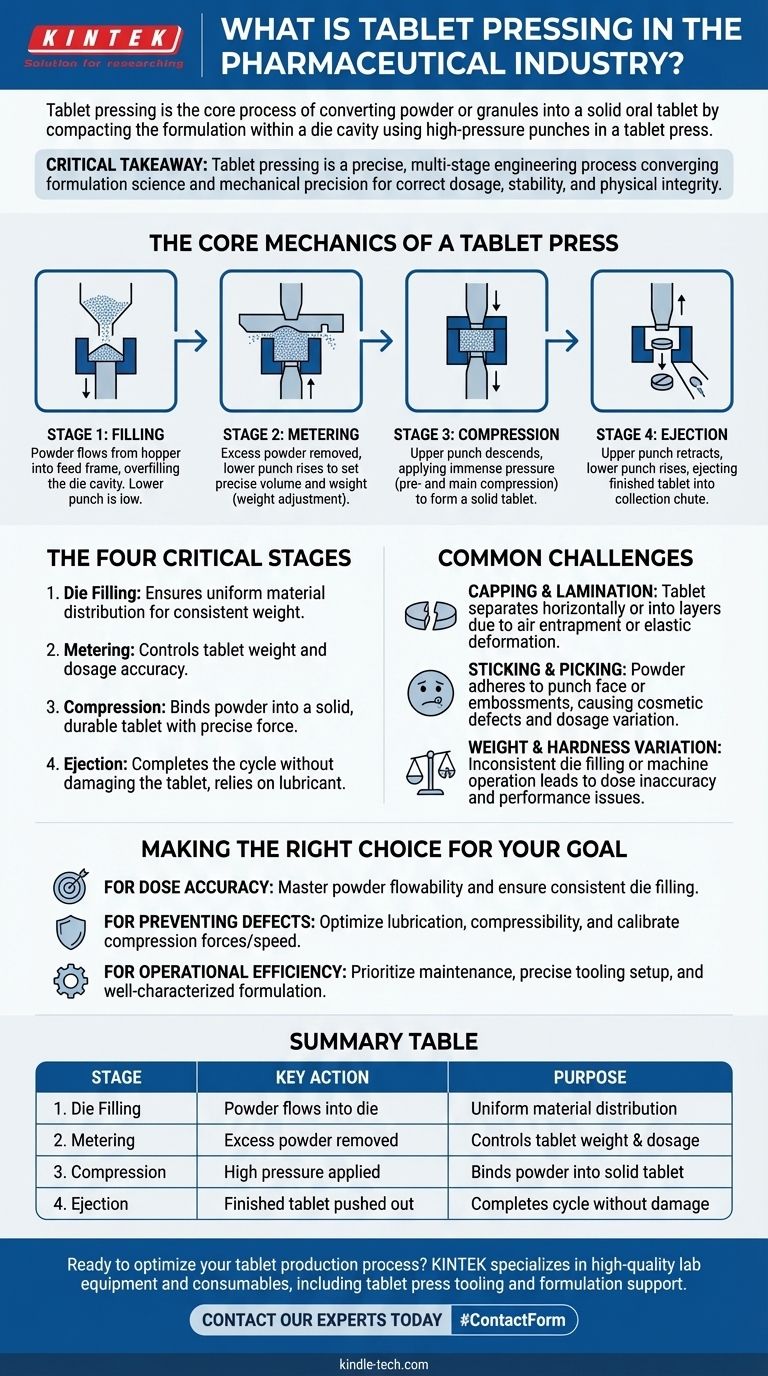

Die Kernmechanik einer Tablettenpresse

Um das Tablettenpressen zu verstehen, muss man zuerst die Maschine verstehen, die es ermöglicht. Der Prozess dreht sich um einige Schlüsselkomponenten, die perfekt synchronisiert arbeiten.

Die Hauptakteure: Stempel und Matrizen

Das Herzstück jeder Tablettenpresse ist das Werkzeug: ein Satz oberer und unterer Stempel und eine Matrize. Die Matrize (oder das Werkzeug) ist ein präzisionsgefertigter Hohlraum, der die Form und den Durchmesser der Tablette definiert.

Der untere Stempel bildet den Boden des Matrizenhohlraums, während der obere Stempel absenkt, um die Hauptkompressionskraft auszuüben.

Die Füllstufe

Der Prozess beginnt mit dem formulierten Pulver, oft ein Granulat, das in einem Trichter (Hopper) aufbewahrt wird. Dieses Material fließt in einen Füllrahmen, der das Pulver über die Matrizenplatte verteilt.

Während die Matrize unter dem Füllrahmen hindurchfährt, befindet sich der untere Stempel in einer niedrigen Position, wodurch der Matrizenhohlraum mit Pulver überfüllt wird.

Die Kompressionsstufe

Nach dem Füllen steigt der untere Stempel auf eine bestimmte Höhe an und drückt überschüssiges Pulver heraus, um ein präzises, wiederholbares Volumen – und damit Gewicht – in der Matrize zu gewährleisten. Dies wird als Dosierung oder Gewichtseinstellung bezeichnet.

Der obere Stempel senkt sich dann in die Matrize ab, und beide Stempel passieren große Rollen, die immensen, kontrollierten Druck ausüben. Diese Kraft verdichtet die Pulverpartikel und bindet sie zusammen, um eine feste Tablette zu bilden. Viele moderne Pressen verwenden eine zweistufige Kompression: eine leichte Vorverdichtung, um Luft zu entfernen, gefolgt von der Hauptverdichtung.

Die Ausstoßstufe

Nach der Hauptverdichtung zieht sich der obere Stempel zurück. Der untere Stempel steigt dann an und drückt die fertige Tablette nach oben aus der Matrize heraus, wo sie in eine Sammelrinne gefegt wird. Dieser Zyklus wiederholt sich auf modernen Rundläuferpressen tausende Male pro Minute.

Vom Pulver zur Pille: Die vier kritischen Stufen

Obwohl die Mechanik Stempel und Matrizen beinhaltet, lässt sich der eigentliche Prozess in vier unterschiedliche, kritische Stufen unterteilen, die perfekt kontrolliert werden müssen.

1. Matrizenfüllung (Die Filling)

Dies ist der grundlegende Schritt. Die Pulverformulierung muss gleichmäßig und konsistent vom Trichter in den Matrizenhohlraum fließen. Inkonsistenter Fluss ist eine Hauptursache für Tablettengewichtsschwankungen.

2. Dosierung (Gewichtseinstellung)

Nachdem die Matrize überfüllt wurde, entfernt eine Schaberklinge das überschüssige Pulver. Die Höhe des unteren Stempels wird in dieser Phase präzise eingestellt, um das in der Matrize verbleibende Pulvervolumen zu steuern, was direkt das Gewicht und die Dosierung der Tablette bestimmt.

3. Kompression

Hier wird die Tablette geformt. Die von den Stempeln ausgeübte Kraft muss ausreichen, um eine harte, haltbare Tablette zu erzeugen, aber nicht so hoch sein, dass sie Defekte wie Laminierung oder Kappenbildung verursacht. Diese Kraft ist ein kritischer Prozessparameter.

4. Ausstoß (Ejection)

Die fertige Tablette muss sauber aus der Matrize gedrückt werden, ohne zu reißen oder abzusplittern. Dies hängt von der richtigen Presseneinstellung und entscheidend von der richtigen Menge an Gleitmittel in der Pulverformulierung ab.

Die Abwägungen und häufigen Herausforderungen verstehen

Das Tablettenpressen ist eine Wissenschaft, steht aber vor gängigen Fertigungsproblemen, die die Produktqualität beeinträchtigen können. Das Verständnis dieser Probleme ist der Schlüssel zur Fehlerbehebung.

Kappenbildung (Capping) und Laminierung

Kappenbildung (Capping) liegt vor, wenn sich die Oberseite der Tablette horizontal ablöst, während Laminierung bedeutet, dass sich die Tablette in zwei oder mehr unterschiedliche Schichten trennt. Dies wird oft dadurch verursacht, dass während der Kompression Luft im Pulver eingeschlossen wird oder eine Formulierung elastisch verformt wird, anstatt sich zu binden.

Anhaften (Sticking) und Aufnehmen (Picking)

Anhaften (Sticking) tritt auf, wenn die Pulverformulierung an der flachen Fläche des Stempels haftet. Aufnehmen (Picking) ist eine spezifischere Form, bei der Material in den kleinen Details eines geprägten Logos oder Buchstabens auf der Stempelfläche hängen bleibt. Beides führt zu kosmetisch unschönen Tabletten und kann die Dosierungsgenauigkeit beeinträchtigen. Dies ist normalerweise ein Zeichen für unzureichende Schmierung oder Feuchtigkeitsprobleme in der Formulierung.

Gewichts- und Härtevariation

Die Gewährleistung, dass jede Tablette das gleiche Gewicht und die gleiche Härte aufweist, ist für die Dosisgenauigkeit und Leistung nicht verhandelbar. Variationen lassen sich oft auf eine schlechte Fließfähigkeit des Pulvers in die Matrize oder auf inkonsistenten Maschinenbetrieb zurückführen. Eine Tablette, die zu weich ist, kann zerbröseln, während eine, die zu hart ist, sich im Körper möglicherweise nicht richtig auflöst.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung des Tablettenpressprozesses erfordert ein Gleichgewicht zwischen der Formulierung, der Maschineneinstellung und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Dosierungsgenauigkeit liegt: Beherrschen Sie die Fließfähigkeit des Pulvers und stellen Sie eine konsistente und gleichmäßige Matrizenfüllung sicher. Dies ist die Grundlage der Gewichtskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung physikalischer Defekte liegt: Achten Sie genau auf die Schmierung und Komprimierbarkeit der Formulierung und kalibrieren Sie Kompressionskräfte und Pressgeschwindigkeit sorgfältig.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Priorisieren Sie die routinemäßige Maschinenwartung, die präzise Werkzeugeinstellung und eine gut charakterisierte Formulierung, von der bekannt ist, dass sie reibungslos läuft.

Die Beherrschung der Prinzipien der Tablettenkompression ist grundlegend für die konsistente und zuverlässige Herstellung sicherer, wirksamer fester oraler Arzneimittel.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Matrizenfüllung | Pulver fließt in den Matrizenhohlraum | Gewährleistet eine gleichmäßige Materialverteilung |

| 2. Dosierung | Überschüssiges Pulver entfernt; unterer Stempel passt die Höhe an | Kontrolliert das Tablettengewicht und die Dosierungsgenauigkeit |

| 3. Kompression | Oberer und unterer Stempel üben hohen Druck aus | Bindet Pulver zu einer festen, haltbaren Tablette |

| 4. Ausstoß | Fertige Tablette wird aus der Matrize gedrückt | Schließt den Zyklus ab, ohne die Tablette zu beschädigen |

Bereit, Ihren Tablettenproduktionsprozess zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die pharmazeutische Fertigung. Unsere Expertise im Bereich Tablettenpresswerkzeuge und Formulierungsunterstützung kann Ihnen helfen, eine konsistente Dosierung zu erreichen, Defekte wie Kappenbildung und Anhaften zu verhindern und die betriebliche Effizienz zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Tablettenpressanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz