Der Betriebsdruck für die chemische Gasphasenabscheidung (CVD) ist kein einzelner Wert, sondern erstreckt sich über einen weiten Bereich von nahezu Vakuumzuständen (wenige Torr) bis hin zu Drücken auf oder über atmosphärischem Niveau. Der spezifische verwendete Druck ist ein definierendes Merkmal der CVD-Technik, da er den Abscheidungsmechanismus, die Prozesstemperatur und die resultierende Filmqualität grundlegend bestimmt.

Die Kernbotschaft ist, dass der Druck bei CVD ein kritischer Kontrollparameter ist. Die Wahl zwischen Niederdruck- und Atmosphärendruckverfahren stellt einen grundlegenden Kompromiss zwischen Abscheidungsrate, Komplexität der Ausrüstung und den endgültigen Eigenschaften des abgeschiedenen Films, wie z. B. dessen Gleichmäßigkeit und Reinheit, dar.

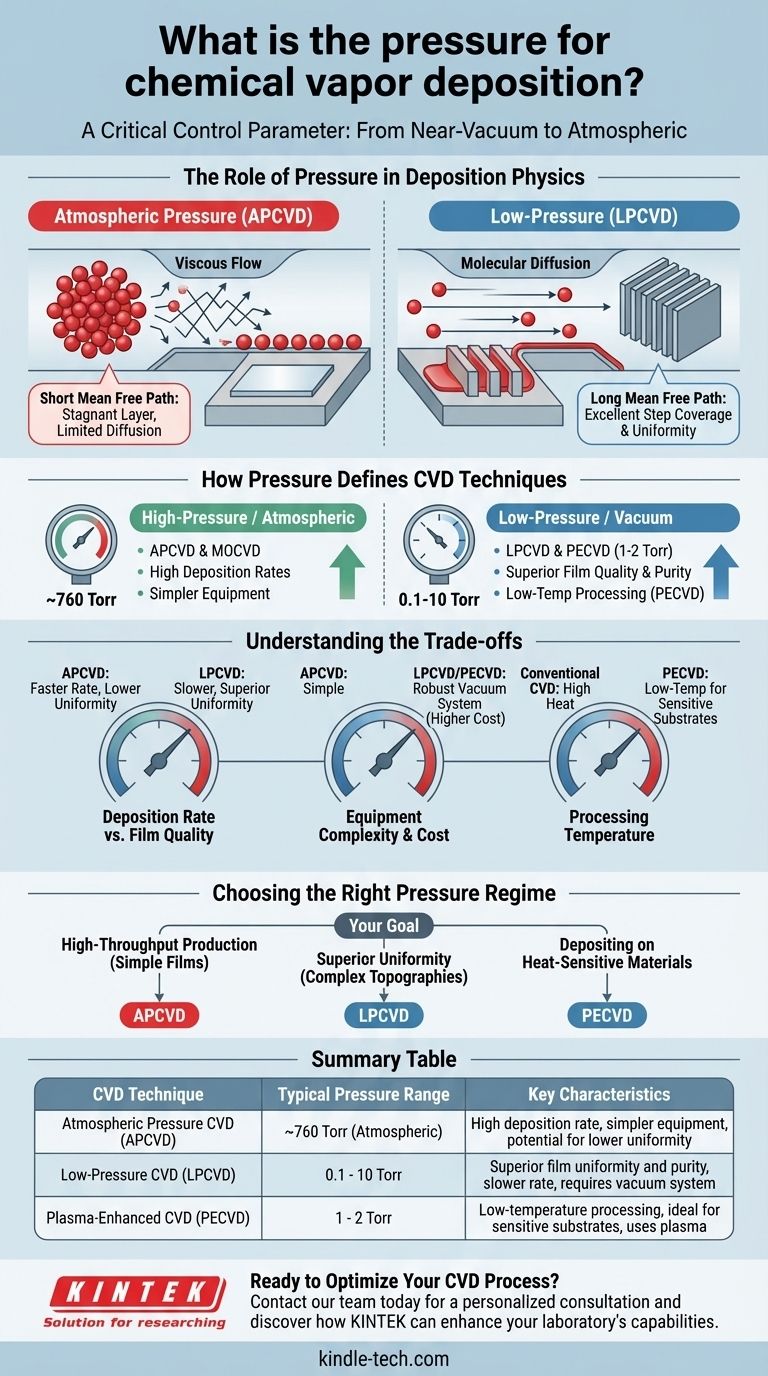

Die Rolle des Drucks in der Abscheidungsphysik

Der Druck steuert direkt die Konzentration der Precursor-Gasmoleküle in der Reaktionskammer. Dies wiederum bestimmt, wie sich diese Moleküle bewegen und mit dem Substrat wechselwirken, ein Konzept, das als mittlere freie Weglänge bekannt ist.

Atmosphärendruck-CVD (APCVD)

Bei oder nahe atmosphärischem Druck ist die Konzentration der Gasmoleküle hoch. Dies führt zu einer sehr kurzen mittleren freien Weglänge, was bedeutet, dass Moleküle häufig miteinander kollidieren.

Der Gastransport wird durch den viskosen Fluss dominiert, wodurch sich eine stagnierende Gasschicht direkt über der Substratoberfläche bildet. Precursoren müssen durch diese Schicht diffundieren, um die Oberfläche zu erreichen, was den Prozess einschränken kann.

Niederdruck-CVD (LPCVD)

Bei niedrigem Druck (typischerweise einige Torr) ist das Gas viel weniger dicht. Dies erzeugt eine sehr lange mittlere freie Weglänge, und Gasmoleküle kollidieren weitaus häufiger mit den Kammerwänden und dem Substrat als miteinander.

Hier wird der Transport durch die molekulare Diffusion dominiert. Dies ermöglicht es den Precursor-Gasen, alle Oberflächen komplexer, dreidimensionaler Strukturen viel gleichmäßiger zu erreichen und zu beschichten.

Wie der Druck gängige CVD-Techniken definiert

Das erforderliche Druckregime ist die primäre Methode zur Klassifizierung verschiedener CVD-Verfahren. Jedes ist für unterschiedliche Ergebnisse optimiert.

Hochdruck- und Atmosphärendruckverfahren

Verfahren wie die Atmosphärendruck-CVD (APCVD) und die metallorganische CVD (MOCVD) arbeiten bei oder nahe dem normalen atmosphärischen Druck.

Diese Prozesse werden wegen ihrer hohen Abscheidungsraten und des einfacheren Anlagendesigns geschätzt, da sie keine umfangreichen Vakuumsysteme erfordern.

Niederdruck- und Vakuumverfahren

Die Niederdruck-CVD (LPCVD) arbeitet im Vakuum, typischerweise im Bereich von wenigen Torr. Diese Methode wird gewählt, wenn die Filmqualität von größter Bedeutung ist.

Die plasmaunterstützte CVD (PECVD) ist eine spezielle Art von Niederdruckverfahren, das oft zwischen 1 und 2 Torr arbeitet. Die Verwendung eines Plasmas ermöglicht deutlich niedrigere Substrattemperaturen (200–400 °C) im Vergleich zur herkömmlichen CVD (~1000 °C).

Die Kompromisse verstehen

Die Wahl eines Druckregimes ist nicht willkürlich; sie beinhaltet einen klaren Satz technischer Kompromisse, die auf dem gewünschten Ergebnis basieren.

Abscheidungsrate vs. Filmqualität

Höherer Druck (APCVD) führt im Allgemeinen zu einer höheren Abscheidungsrate. Dies kann jedoch auf Kosten einer geringeren Filmgleichmäßigkeit und einer höheren Wahrscheinlichkeit von Gasphasenreaktionen gehen, die unerwünschte Partikel erzeugen.

Niedrigerer Druck (LPCVD) führt zu einem langsameren Prozess, liefert aber Filme mit überlegener Gleichmäßigkeit, Reinheit und Stufenabdeckung (der Fähigkeit, scharfe Strukturen gleichmäßig zu beschichten).

Komplexität und Kosten der Ausrüstung

APCVD-Anlagen können relativ einfach sein. Im Gegensatz dazu erfordern LPCVD und PECVD robuste Vakuumsysteme, einschließlich Pumpen und Druckreglern, was die Kosten und die Komplexität der Ausrüstung erhöht.

Prozesstemperatur

Der bedeutendste Kompromiss betrifft die Temperatur. Während die konventionelle CVD sehr hohe Hitze erfordert, ermöglichen Niederdruckverfahren wie PECVD die Abscheidung auf temperaturempfindlichen Substraten (wie Kunststoffen oder bestimmten Elektronikkomponenten), die durch Hochtemperaturprozesse beschädigt würden.

Das richtige Druckregime für Ihre Anwendung auswählen

Ihre endgültigen Materialanforderungen sollten den CVD-Prozess und den entsprechenden Druck bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher Filme liegt: Ein Atmosphärendruckverfahren wie APCVD ist oft die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf überlegener Gleichmäßigkeit und der Beschichtung komplexer Topografien liegt: Ein Niederdruckverfahren wie LPCVD ist der Standard für die Herstellung hochwertiger, konformer Filme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf hitzeempfindlichen Materialien liegt: Ein Niederdruck-, Niedertemperaturverfahren wie PECVD ist die notwendige Lösung.

Letztendlich ist der Druck der wichtigste Hebel, den Sie betätigen können, um die CVD-Umgebung für Ihre spezifischen Material- und Anwendungsziele abzustimmen.

Zusammenfassungstabelle:

| CVD-Technik | Typischer Druckbereich | Schlüsselmerkmale |

|---|---|---|

| Atmosphärendruck-CVD (APCVD) | ~760 Torr (Atmosphärisch) | Hohe Abscheidungsrate, einfachere Ausrüstung, Potenzial für geringere Gleichmäßigkeit. |

| Niederdruck-CVD (LPCVD) | 0,1 - 10 Torr | Überlegene Filmgleichmäßigkeit und Reinheit, langsamere Rate, erfordert Vakuumsystem. |

| Plasmaunterstützte CVD (PECVD) | 1 - 2 Torr | Niedertemperaturprozess, ideal für empfindliche Substrate, verwendet Plasma. |

Bereit, Ihren CVD-Prozess zu optimieren?

Das richtige Druckregime ist entscheidend für das Erreichen Ihrer gewünschten Filmeigenschaften, unabhängig davon, ob Sie hohen Durchsatz, außergewöhnliche Gleichmäßigkeit oder Niedertemperaturabscheidung auf empfindlichen Materialien priorisieren.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die ideale CVD-Lösung auszuwählen – von robusten LPCVD-Systemen bis hin zu vielseitigen PECVD-Reaktoren –, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung