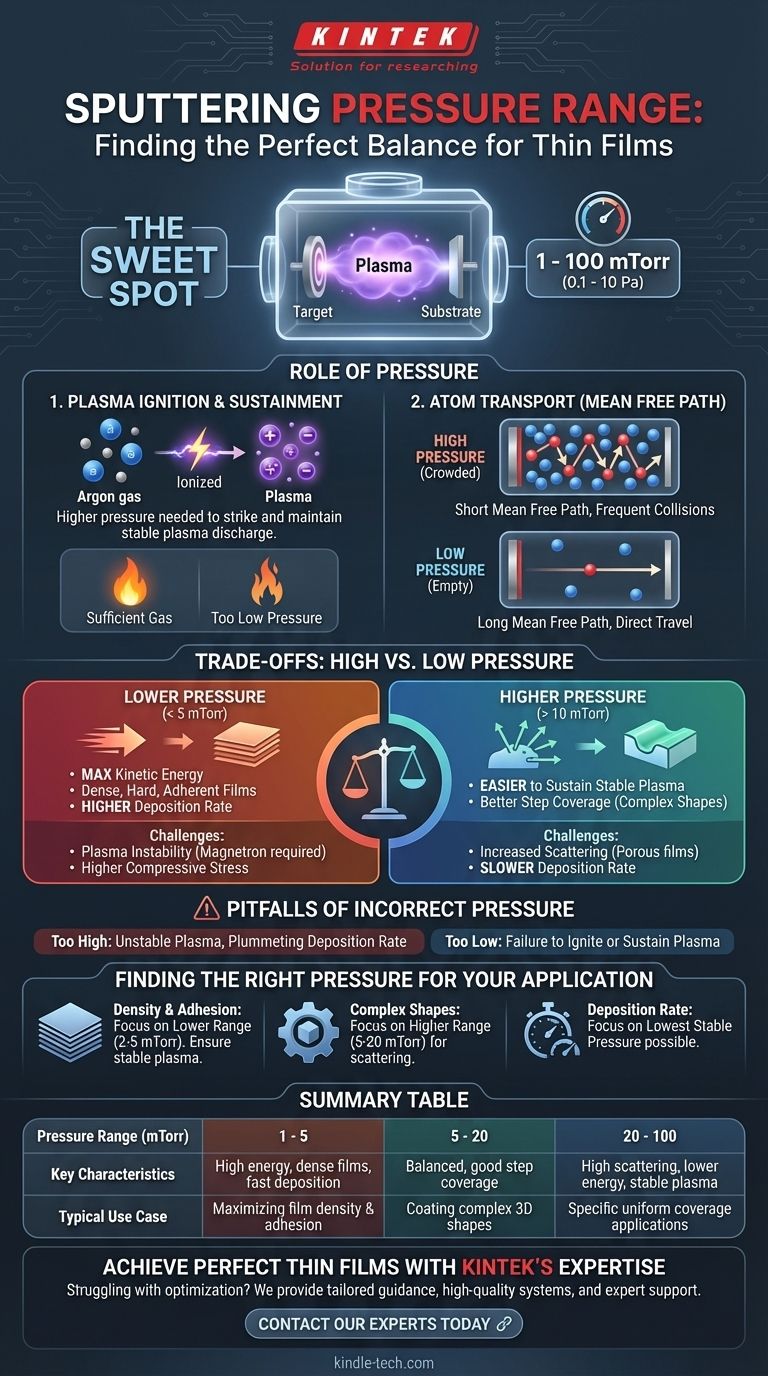

Beim Sputtern ist der Arbeitsdruck ein kritischer Parameter, der den gesamten Abscheidungsprozess direkt steuert. Der typische Betriebsdruck für das Sputtern liegt im Feinvakuum, im Allgemeinen zwischen 1 und 100 Millitorr (mTorr). Dieser Bereich, der ungefähr 0,1 bis 10 Pascal (Pa) entspricht, ist der optimale Bereich, der sowohl zur Erzeugung eines stabilen Plasmas als auch zur Steuerung der Bewegung von Atomen vom Quelltarget zum Substrat erforderlich ist.

Der optimale Sputterdruck ist ein empfindliches Gleichgewicht. Er muss niedrig genug sein, damit die gesputterten Atome frei zum Substrat gelangen können, aber hoch genug, um die stabile Plasmaentladung aufrechtzuerhalten, die erforderlich ist, um diese Atome überhaupt aus dem Target zu schleudern.

Die Rolle des Drucks im Sputterprozess

Um zu verstehen, warum dieser Druckbereich so wichtig ist, müssen zwei wichtige physikalische Phänomene betrachtet werden: die Plasmaerzeugung und der Atomtransport.

Zünden und Aufrechterhalten des Plasmas

Das Sputtern beginnt mit der Einführung eines Inertgases, typischerweise Argon, in die Vakuumkammer. Eine Hochspannung wird angelegt, die Elektronen von den Gasatomen abspaltet und ein Plasma erzeugt – eine energiereiche Wolke aus Ionen und Elektronen.

Dieses Plasma kann nur gezündet und aufrechterhalten werden, wenn genügend Gasatome vorhanden sind, um die Kettenreaktion aufrechtzuerhalten. Ist der Druck zu niedrig, wird das Plasma instabil oder erlischt vollständig.

Mittlere freie Weglänge und Atomtransport

Sobald das Plasma aktiv ist, bombardieren seine positiven Ionen das Targetmaterial und lösen Atome ab. Diese gesputterten Atome müssen dann zum Substrat gelangen, um den Dünnfilm zu bilden.

Das Schlüsselkonzept hier ist die mittlere freie Weglänge: der durchschnittliche Weg, den ein Partikel zurücklegt, bevor es mit einem anderen kollidiert.

Bei höheren Drücken ist die Kammer mit Gasatomen überfüllt. Die mittlere freie Weglänge ist sehr kurz, was dazu führt, dass gesputterte Atome auf ihrem Weg zum Substrat häufig kollidieren.

Bei niedrigeren Drücken ist die Kammer leerer. Die mittlere freie Weglänge ist viel länger, wodurch gesputterte Atome auf einem direkteren, "Sichtlinien"-Weg zum Substrat mit weniger Kollisionen gelangen können.

Auswirkungen auf Filmqualität und Abscheidungsrate

Diese Beziehung zwischen Druck und mittlerer freier Weglänge wirkt sich direkt auf den endgültigen Film aus.

Höherer Druck führt zu mehr Streuung. Dies reduziert die Energie der am Substrat ankommenden gesputterten Atome, was zu einem poröseren, weniger dichten Film mit geringerer Haftung führen kann. Es verlangsamt auch die Abscheidungsrate erheblich.

Niedrigerer Druck ermöglicht es den Atomen, mit höherer Energie anzukommen. Dies erzeugt im Allgemeinen dichtere, härtere und besser haftende Filme. Da weniger Atome vom Substrat weggestreut werden, ist auch die Abscheidungsrate höher.

Verständnis der Kompromisse: Hoher vs. Niedriger Druck

Die Wahl eines Drucks bedeutet nicht, eine einzige "richtige" Zahl zu finden, sondern einen fundierten Kompromiss basierend auf Ihren Zielen einzugehen.

Der Fall für niedrigeren Druck (< 5 mTorr)

Der Betrieb am unteren Ende des Bereichs bietet erhebliche Vorteile. Er maximiert die kinetische Energie der gesputterten Atome, was hervorragend für die Erzeugung dichter, hochwertiger Filme ist. Er bietet auch die schnellstmögliche Abscheidungsrate.

Die Aufrechterhaltung eines stabilen Plasmas bei sehr niedrigen Drücken kann jedoch ohne fortgeschrittene Techniken wie das Magnetron-Sputtern schwierig sein. Es kann auch zu höheren Druckspannungen im Film führen.

Der Fall für höheren Druck (> 10 mTorr)

Die Verwendung eines höheren Drucks erleichtert das Zünden und Aufrechterhalten eines gleichmäßigen, stabilen Plasmas über das gesamte Target erheblich.

Die erhöhte Streuung, die zwar die Filmdichte reduziert, kann manchmal vorteilhaft sein, um komplexe, dreidimensionale Formen zu beschichten, da die Atome aus einem breiteren Winkelbereich am Substrat ankommen.

Die Fallstricke eines falschen Drucks

Ein Betrieb zu weit außerhalb des optimalen Bereichs führt zum Versagen.

Ist der Druck zu hoch, kann das Plasma instabil werden, und die Abscheidungsrate sinkt drastisch, da die meisten gesputterten Atome gestreut werden, bevor sie überhaupt das Substrat erreichen.

Ist der Druck zu niedrig, können Sie das für den Prozess erforderliche Plasma einfach nicht zünden oder aufrechterhalten.

Den richtigen Druck für Ihre Anwendung finden

Der ideale Druck ist spezifisch für Ihr Material, die Geometrie Ihres Systems und die gewünschten Eigenschaften Ihres Endfilms. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Haftung liegt: Beginnen Sie am unteren Ende des praktikablen Bereichs (z. B. 2-5 mTorr) und stellen Sie sicher, dass Ihr System ein stabiles Plasma aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen mit guter Stufenabdeckung liegt: Erwägen Sie den Betrieb bei einem etwas höheren Druck (z. B. 5-20 mTorr), um die Vorteile der erhöhten Atomstreuung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Streben Sie den niedrigsten stabilen Druck an, den Ihr System zulässt, da dies In-Flight-Kollisionen minimiert und einen direkten Weg zum Substrat gewährleistet.

Letztendlich ist der ideale Druck ein empirischer Parameter, der darauf abgestimmt ist, die konkurrierenden Anforderungen an Plasmastabilität, Abscheidungsrate und die endgültigen Eigenschaften Ihres Films auszugleichen.

Zusammenfassungstabelle:

| Druckbereich (mTorr) | Hauptmerkmale | Typischer Anwendungsfall |

|---|---|---|

| 1 - 5 | Hochenergetische Atome, dichte Filme, schnelle Abscheidung | Maximierung der Filmdichte und Haftung |

| 5 - 20 | Ausgewogene Streuung und Energie, gute Stufenabdeckung | Beschichtung komplexer 3D-Formen |

| 20 - 100 | Hohe Streuung, geringere Energie, stabiles Plasma | Spezifische Anwendungen, die eine gleichmäßige Abdeckung erfordern |

Perfekte Dünnschichten mit der Expertise von KINTEK erzielen

Haben Sie Schwierigkeiten, den optimalen Sputterdruck für Ihre spezifischen Materialien und Substrate zu finden? Das empfindliche Gleichgewicht zwischen Plasmastabilität und Filmqualität erfordert präzise Kontrolle und Fachwissen.

Bei KINTEK sind wir auf Labor-Sputteranlagen und Verbrauchsmaterialien spezialisiert und helfen Forschern und Ingenieuren wie Ihnen, Abscheidungsherausforderungen zu meistern. Unser Team kann Ihnen Folgendes bieten:

- Maßgeschneiderte Druckoptimierungsberatung für Ihre Anwendung

- Hochwertige Sputtersysteme mit präziser Druckregelung

- Kompetenter technischer Support zur Erzielung überragender Filmeigenschaften

Lassen Sie uns gemeinsam Ihren Sputterprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Dünnschichtforschung und -produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen