Im Kern ist druckloses Sintern ein Prozess zur Verdichtung von pulverförmigen Materialien zu einer festen Masse, der ausschließlich hohe Temperaturen nutzt, ohne Anwendung von externem mechanischem Druck. Der gesamte Prozess basiert auf thermischer Energie, um die atomare Diffusion anzutreiben, wodurch die einzelnen Partikel miteinander verschmelzen und der leere Raum zwischen ihnen reduziert wird.

Während viele Herstellungsprozesse auf Kraft basieren, ist das Schlüsselprinzip des drucklosen Sinterns seine bewusste Einfachheit. Es nutzt die inhärente Fähigkeit eines Materials, sich unter Hitze zu verdichten, was es zu einer grundlegenden Technik macht, deren Kompromisse im Vergleich zu komplexeren, druckunterstützten Methoden deutlich werden.

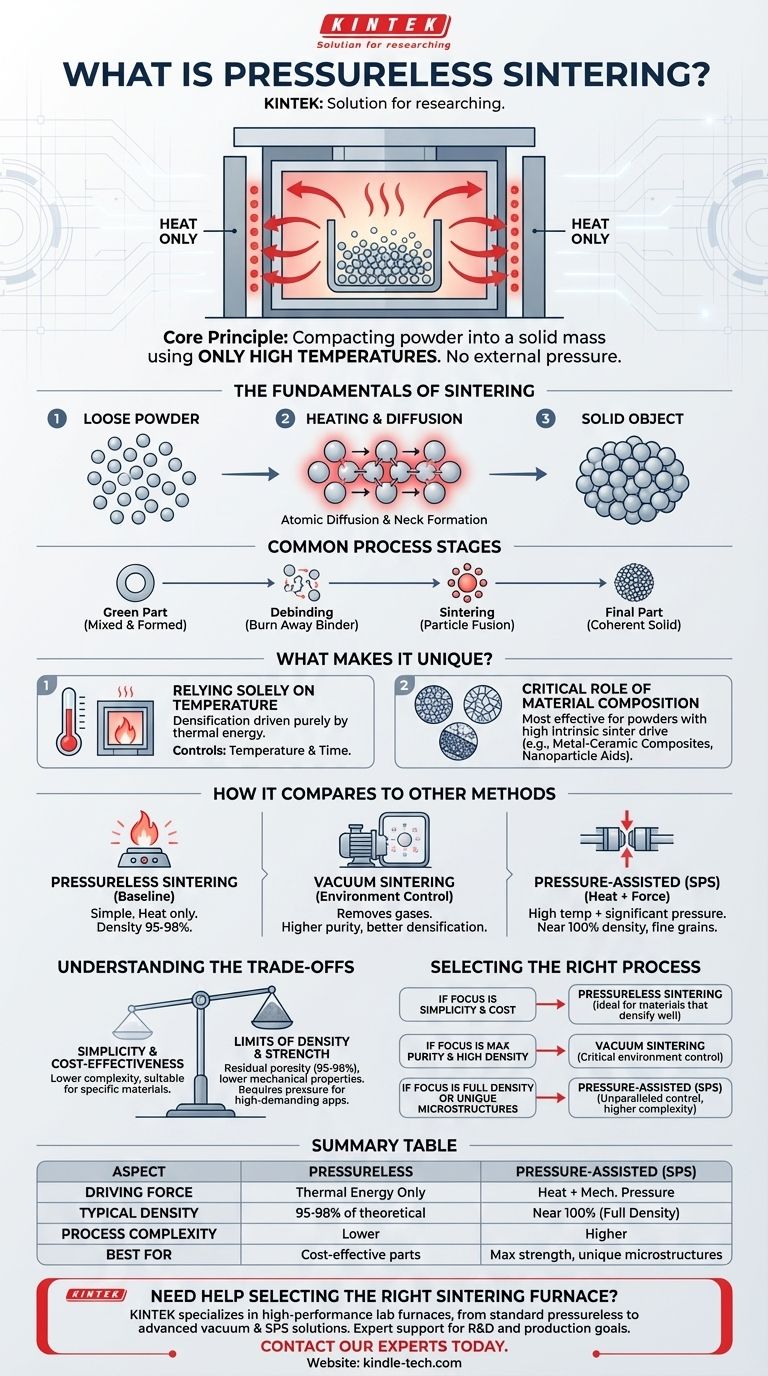

Die Grundlagen des Sinterns

Um das drucklose Sintern zu verstehen, ist es zunächst notwendig, den grundlegenden Mechanismus zu begreifen, der ein loses Pulver in ein dichtes, festes Objekt verwandelt.

Wie Pulver fest wird

Das Sintern funktioniert, indem ein Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird. Bei dieser erhöhten Temperatur werden die Atome an den Kontaktpunkten zwischen den Pulverpartikeln mobiler.

Diese atomare Diffusion ermöglicht es den Partikeln, chemische Bindungen und „Hälse“ zwischen sich zu bilden, wodurch die Poren und Hohlräume im Material allmählich geschlossen werden. Das Ergebnis ist ein verdichtetes, festes Bauteil.

Die gängigen Phasen des Prozesses

Für viele Anwendungen beginnt der Prozess mit dem Mischen des Primärpulvers mit einem temporären Bindemittel, wie Wachs oder einem Polymer.

Zuerst wird diese Mischung in die gewünschte vorläufige Form gebracht, oft als „Grünling“ bezeichnet. Als Nächstes wird das Teil in einem Ofen erhitzt, um das Bindemittel auszubrennen. Schließlich wird die Temperatur auf den Sinterpunkt erhöht, wo die Primärpartikel zu einem kohärenten Festkörper verschmelzen.

Was macht druckloses Sintern einzigartig?

Druckloses Sintern zeichnet sich durch das aus, was es nicht hat: externe Kraft. Dies unterscheidet es von anderen fortschrittlichen Konsolidierungstechniken.

Ausschließlich auf Temperatur angewiesen

Die treibende Kraft für die Verdichtung bei dieser Methode ist rein thermisch. Der Prozess beruht auf der sorgfältigen Steuerung der Ofentemperatur und der Dauer des Heizzyklus, um den gewünschten Grad der Partikelverschmelzung und Dichte zu erreichen.

Die entscheidende Rolle der Materialzusammensetzung

Diese Technik ist nicht für alle Materialien geeignet. Sie ist am effektivsten für Pulver, die einen hohen intrinsischen Sintertrieb aufweisen, wie bestimmte Metall-Keramik-Verbundwerkstoffe oder Materialien, die mit Nanopartikel-Sinterhilfsmitteln verbessert wurden.

Diese Formulierungen sind speziell darauf ausgelegt, effizient zu verdichten, ohne physisch zusammengepresst werden zu müssen.

Wie es sich mit anderen Sintermethoden vergleicht

Druckloses Sintern ist die Basis. Das Verständnis, wie andere Methoden diese Basis modifizieren, zeigt, warum sie eingesetzt werden.

Kontrast zum Vakuumsintern

Vakuumsintern ist kein grundlegend anderer Prozess, sondern ein Sintern, das in einer kontrollierten Umgebung durchgeführt wird. Durch das Entfernen atmosphärischer Gase aus dem Ofen verhindert ein Vakuum die Oxidation und hilft, aus dem Material selbst freigesetzte Gase abzuziehen.

Dies führt zu einem Endprodukt mit höherer Reinheit, besserer Verdichtung und stabilerer Leistung. Vakuumbedingungen können auf druckloses Sintern angewendet oder mit druckunterstützten Methoden kombiniert werden.

Kontrast zum druckunterstützten Sintern (SPS)

Spark Plasma Sintering (SPS) ist eine moderne Technik, die sowohl hohe Temperaturen als auch erheblichen mechanischen Druck anwendet. Sie verwendet einen gepulsten elektrischen Strom, der direkt durch das Pulver und die Matrize fließt und eine unglaublich schnelle Erwärmung erzeugt.

Die Kombination aus Gleichstrom und externem Druck presst Partikel schnell zusammen. Diese Geschwindigkeit hemmt das natürliche Wachstum von Materialkörnern und ermöglicht die Herstellung von Bauteilen mit einzigartigen, feinkörnigen Mikrostrukturen, die mit langsameren, drucklosen Methoden unmöglich zu erreichen wären.

Die Kompromisse verstehen

Der Hauptvorteil des drucklosen Sinterns – seine Einfachheit – ist auch die Quelle seiner Haupteinschränkungen.

Die Grenzen der vollständigen Verdichtung

Ohne externe Kraft, um Partikel zusammenzupressen, kann druckloses Sintern Schwierigkeiten haben, alle Porosität zu eliminieren. Für viele Materialien kann es schwierig sein, eine Dichte von über 95-98 % des theoretischen Maximums zu erreichen.

Diese Restporosität kann mechanische Eigenschaften wie Festigkeit und Härte beeinträchtigen, wodurch der Prozess für die anspruchsvollsten strukturellen Anwendungen ungeeignet ist.

Wann Druck notwendig wird

Für Materialien, die schlecht sintern, oder für Bauteile, bei denen eine nahezu perfekte Dichte unerlässlich ist, ist druckunterstütztes Sintern erforderlich. Methoden wie Heißpressen oder SPS schließen die verbleibenden Poren physikalisch und überwinden den natürlichen Widerstand des Materials gegen Verdichtung.

Die Wahl des richtigen Sinterprozesses

Ihre Wahl der Sintermethode hängt vollständig vom Material, mit dem Sie arbeiten, und den gewünschten Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Kosteneffizienz liegt: Druckloses Sintern ist oft die ideale Wahl, insbesondere für Materialien, die so konstruiert sind, dass sie sich allein durch Wärme gut verdichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und hoher Dichte liegt: Vakuumsintern ist eine entscheidende Umweltkontrolle, die Kontamination verhindert und oft für Hochleistungsmaterialien notwendig ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen voller Dichte oder der Schaffung einzigartiger Mikrostrukturen liegt: Fortschrittliche, druckunterstützte Methoden wie SPS bieten eine unvergleichliche Kontrolle und rechtfertigen ihren höheren Komplexitätsgrad und ihre Kosten für innovative Anwendungen.

Letztendlich geht es bei der Wahl der richtigen Methode darum, die Prozessmechanik – Wärme, Druck und Umgebung – auf Ihr spezifisches Material und Ihre Leistungsziele abzustimmen.

Zusammenfassungstabelle:

| Aspekt | Druckloses Sintern | Druckunterstützt (z.B. SPS) |

|---|---|---|

| Treibende Kraft | Nur thermische Energie | Wärme + Mechanischer Druck |

| Typische Dichte | 95-98% des theoretischen Wertes | Nahezu 100% (Volle Dichte) |

| Prozesskomplexität | Niedriger | Höher |

| Am besten geeignet für | Kostengünstige Teile, geeignete Materialien | Maximale Festigkeit, einzigartige Mikrostrukturen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sinterofens für Ihre Materialien?

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen für alle Ihre Sinteranforderungen, von Standard-Drucklossystemen bis hin zu fortschrittlichen Vakuum- und SPS-Lösungen. Unsere Expertise stellt sicher, dass Sie die präzise Temperaturregelung und Umgebung erhalten, die zur Erzielung Ihrer gewünschten Materialeigenschaften erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre F&E- oder Produktionsziele mit der idealen Laborausrüstung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?