Im Kern arbeitet ein Lichtbogenofen (EAF) nach einem einfachen, aber leistungsstarken Prinzip: Er nutzt die intensive Hitze eines Hochstrom-Lichtbogens, um Metalle zu schmelzen. Stellen Sie es sich wie die Erzeugung eines kontrollierten, kontinuierlichen Blitzeinschlags in einem geschlossenen Behälter vor. Dieser Lichtbogen bildet sich zwischen Graphitelektroden und dem metallischen Material (bekannt als „Einsatz“), wodurch extreme Temperaturen entstehen, die festen Schrott schnell in eine flüssige Schmelze verwandeln.

Der entscheidende Unterschied eines Lichtbogenofens liegt in seiner Methode der direkten Erhitzung. Im Gegensatz zu Verfahren, die das Metall von außen erwärmen oder Magnetfelder nutzen, überträgt der EAF immense thermische Energie direkt auf den Einsatz über einen Plasma-Lichtbogen, was ihn für das Schmelzen großer Mengen außergewöhnlich effektiv macht.

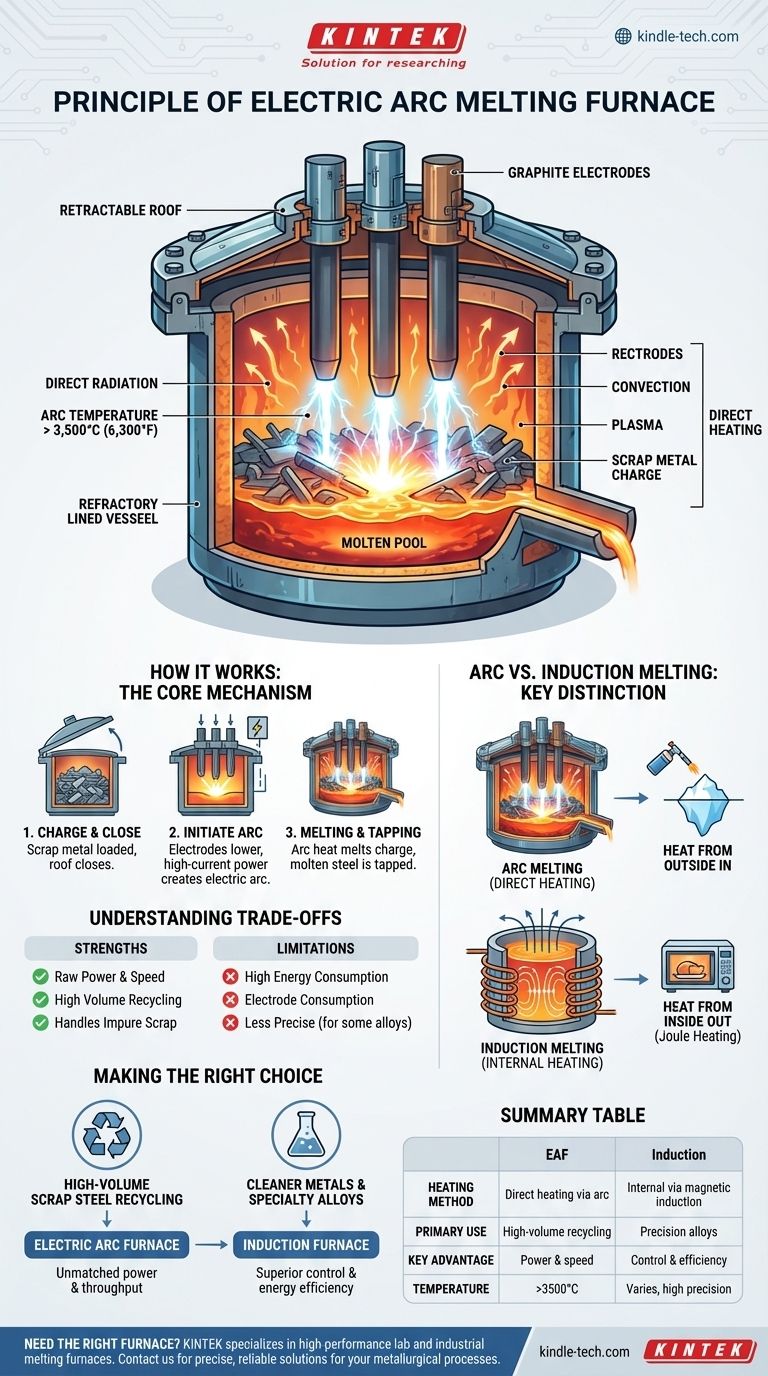

Wie ein Lichtbogenofen funktioniert: Der Kernmechanismus

Der Betrieb eines EAF ist ein Prozess der Umwandlung von elektrischer Energie in thermische Energie mit brutaler Effizienz. Aus diesem Grund ist er das Arbeitspferd des modernen Stahlrecyclings.

Die Schlüsselkomponenten

Ein EAF besteht aus einem feuerfest ausgekleideten Tiegel zur Aufnahme der Hitze, einem abnehmbaren Dach zum Beschicken mit Schrott und massiven Graphitelektroden. Diese Elektroden können mehrere Fuß im Durchmesser messen und sind die Anschlüsse, die die elektrische Energie liefern.

Zünden des Lichtbogens

Der Prozess beginnt mit dem Beschicken des Ofens mit dem Einsatz, der typischerweise aus Stahlschrott besteht. Das Dach wird geschlossen und die Elektroden werden abgesenkt, bis sie sich knapp über dem Metall befinden. Ein massives Netzteil sendet eine Hochstrom-, Hochspannungsladung durch die Elektroden.

Erzeugung immenser Hitze

Wenn die Elektrizität versucht, den Spalt zwischen der Elektroden spitze und dem Schrottmetall zu überspringen, ionisiert sie die Luft und erzeugt einen anhaltenden Lichtbogen. Dieser Lichtbogen ist ein Plasmakanal mit Temperaturen, die 3.500 °C (6.300 °F) überschreiten können.

Diese intensive Hitze wird auf zwei Hauptarten auf das Metall übertragen:

- Direkte Strahlung vom unglaublich hellen Lichtbogen.

- Konvektion durch die überhitzten Gase im Ofen.

Der Schmelzprozess

Diese überwältigende thermische Energie schmilzt den Schrott schnell und erzeugt einen Pool flüssigen Metalls am Boden des Ofens. Der Prozess wird fortgesetzt, bis der gesamte Einsatz geschmolzen ist. An diesem Punkt können Legierungselemente hinzugefügt werden, um die gewünschte chemische Zusammensetzung zu erreichen, bevor der flüssige Stahl aus dem Ofen abgegossen wird.

Der entscheidende Unterschied: Lichtbogen- vs. Induktionsschmelzen

Um das Prinzip des Lichtbogenofens wirklich zu verstehen, ist es hilfreich, es mit der anderen gängigen elektrischen Schmelzmethode zu vergleichen: dem Induktionsofen. Beide nutzen Elektrizität, aber auf grundlegend unterschiedliche Weise.

Direkte Erhitzung: Der Lichtbogenofen

Wie bereits erwähnt, ist der EAF eine Methode der direkten Erhitzung. Die Hitze wird außerhalb des Metalls (im Lichtbogen) erzeugt und dann auf das Metall übertragen. Es ist vergleichbar mit der Verwendung eines massiven, unglaublich heißen Brenners, um einen Eisberg zu schmelzen.

Interne Erhitzung: Der Induktionsofen

Ein Induktionsofen arbeitet durch interne Erhitzung. Ein Wechselstrom fließt durch eine Spule und erzeugt ein starkes, sich schnell umkehrendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metalleinsatz.

Der elektrische Widerstand des Metalls selbst bewirkt, dass diese Wirbelströme Wärme erzeugen – ein Prinzip, das als Joulesche Wärme bekannt ist. Das Metall erhitzt sich effektiv von innen nach außen, ohne externen Lichtbogen oder Flamme.

Die Abwägungen verstehen

Die Wahl der Schmelztechnologie wird von Maßstab, Material und Kosten bestimmt. Jede Methode hat deutliche Vor- und Nachteile.

Stärken des Lichtbogenofens

Der Hauptvorteil des EAF ist seine rohe Leistung und Geschwindigkeit. Er ist außergewöhnlich gut darin, große Mengen Stahlschrott zu schmelzen, selbst Material, das nicht perfekt sauber ist. Dies macht ihn zur dominierenden Technologie für große Stahlwerke, die sich auf Recycling konzentrieren.

Häufige Fallstricke und Einschränkungen

Zu den Nachteilen eines EAF gehören extrem hoher Energieverbrauch und die laufenden Kosten für den Ersatz der Graphitelektroden, die während des Schmelzprozesses verbraucht werden. Die gewalttätige Natur des Lichtbogens ist außerdem sehr laut und kann im Vergleich zum Induktionsschmelzen weniger präzise für die Herstellung spezieller, hochreiner Legierungen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Recycling von Stahlschrott in großen Mengen liegt: Der Lichtbogenofen ist aufgrund seiner schieren Leistung und Durchsatzkapazität der unübertroffene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen sauberer Metalle oder der Herstellung präziser Speziallegierungen liegt: Ein Induktionsofen bietet überlegene Kontrolle, Sauberkeit und Energieeffizienz für diese empfindlicheren Anwendungen.

Das Verständnis des grundlegenden Unterschieds zwischen der direkten Lichtbogenerhitzung des EAF und der internen magnetischen Erhitzung des Induktionsofens ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre metallurgischen Ziele.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenofen | Induktionsofen |

|---|---|---|

| Heizmethode | Direkte Erhitzung durch elektrischen Lichtbogen | Interne Erhitzung durch magnetische Induktion |

| Hauptanwendung | Recycling von Stahlschrott in großen Mengen | Präzise Speziallegierungen, sauberere Metalle |

| Hauptvorteil | Rohe Leistung und hoher Durchsatz | Überlegene Kontrolle und Energieeffizienz |

| Temperaturbereich | Übersteigt 3500 °C (6300 °F) | Variabel, typischerweise hohe Präzision |

Benötigen Sie den richtigen Ofen für Ihr Labor oder Ihre Produktionsanlage? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Schmelzöfen, die für Forschungs- und Industrieanwendungen maßgeschneidert sind. Ob Sie Metalle recyceln oder fortschrittliche Legierungen entwickeln, unser Fachwissen stellt sicher, dass Sie die präzisen, zuverlässigen Geräte erhalten, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre metallurgischen Prozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl

- Warum wird ein Vakuumtrockenschrank für die Dehydratisierung von Si-RuO2-Katalysatoren bevorzugt? Erhaltung der strukturellen und chemischen Integrität

- Welche Rolle spielen Hochtemperatur-Ausglühöfen bei der Bewertung von Materialien nach Ionenstrahlbestrahlung?

- Warum ist eine Drehschieber-Vakuumpumpe für das Ätzen unter der Oberfläche notwendig? Gewährleistung von Präzision bei ALD/ALE-Experimenten

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei Mn-Al-O-Katalysatoren? Experte für Hexaaluminat-Phasenumwandlung

- Wie hoch ist die Aufheizgeschwindigkeit bei der Wärmebehandlung? Beherrschen Sie den Schlüssel zur Materialintegrität

- Was ist das Prinzip des Sinterprozesses? Pulver in Hochleistungswerkstoffe umwandeln

- Welche Temperatur hat das Aluminiumsintern? Beherrschen Sie das Fenster von 550°C-650°C für starke Bauteile