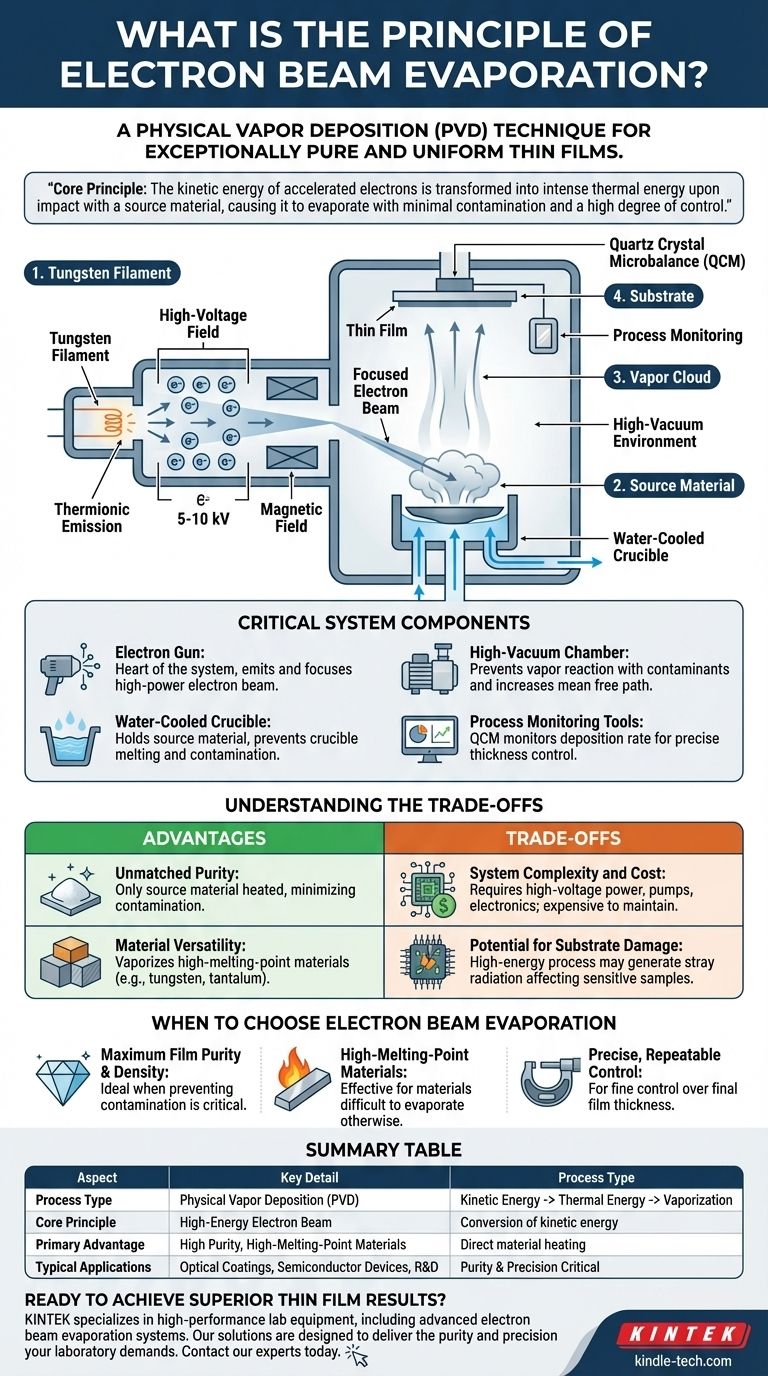

Kurz gesagt, die Elektronenstrahlverdampfung ist ein physikalisches Abscheidungsverfahren (PVD), bei dem ein fokussierter Strahl energiereicher Elektronen verwendet wird, um ein Quellmaterial zu verdampfen. Dieser Dampf wandert dann durch eine Hochvakuumkammer und kondensiert auf einer kühleren Oberfläche, dem Substrat, um einen außergewöhnlich reinen und gleichmäßigen Dünnfilm zu bilden.

Das Kernprinzip ist die gezielte Energieumwandlung. Die kinetische Energie beschleunigter Elektronen wird bei ihrem Aufprall auf ein Quellmaterial in intensive thermische Energie umgewandelt, wodurch es mit minimaler Kontamination und hohem Maß an Kontrolle verdampft.

Funktionsweise: Eine schrittweise Aufschlüsselung

Der gesamte Prozess ist eine sorgfältig orchestrierte Abfolge, die auf Präzision und Reinheit ausgelegt ist und vollständig in einer Hochvakuumumgebung stattfindet.

Erzeugung: Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einem Wolframfaden. Durch diesen Faden wird ein hoher elektrischer Strom geleitet, wodurch er sich durch einen als Joule-Erwärmung bekannten Prozess stark erhitzt.

Diese intensive Hitze bewirkt, dass der Faden Elektronen durch thermische Emission freisetzt.

Beschleunigung und Fokussierung: Bildung eines energiereichen Strahls

Sobald sie freigesetzt sind, werden die Elektronen durch ein Hochspannungsfeld, typischerweise zwischen 5 und 10 Kilovolt (kV), beschleunigt, was ihnen eine immense kinetische Energie verleiht.

Anschließend wird ein Magnetfeld verwendet, um diese schnellen Elektronen präzise zu einem schmalen, steuerbaren Strahl zu fokussieren.

Einschlag und Verdampfung: Die Energieübertragung

Dieser fokussierte Elektronenstrahl wird auf das Quellmaterial gerichtet, das sich in einem Tiegel befindet. Beim Auftreffen auf das Material wird die kinetische Energie der Elektronen augenblicklich in intensive, lokalisierte Hitze umgewandelt.

Diese Energieübertragung bringt die Temperatur des Materials über seinen Siedepunkt, wodurch es verdampft (oder bei einigen Materialien sublimiert) und eine Dampfwolke entsteht.

Abscheidung: Vom Dampf zum festen Film

Das verdampfte Material wandert nach oben durch die Vakuumkammer. Das Vakuum ist entscheidend, da es sicherstellt, dass sich die Dampfpartikel geradlinig bewegen, ohne mit Luftmolekülen zu kollidieren oder mit ihnen zu reagieren.

Wenn der Dampf das kühlere Substrat erreicht, das sich über der Quelle befindet, kondensiert er und bildet einen dünnen, festen Film. Die Dicke dieses Films, oft zwischen 5 und 250 Nanometern, kann präzise gesteuert werden.

Die kritischen Systemkomponenten

Das Verständnis der wichtigsten Hardwarekomponenten zeigt, warum diese Technik so effektiv und kontrollierbar ist.

Die Elektronenkanone

Dies ist das Herzstück des Systems und besteht aus dem Wolframfaden, der Elektronen emittiert, und den elektromagnetischen Linsen, die sie zu einem Hochleistungsstrahl beschleunigen und fokussieren.

Der wassergekühlte Tiegel

Das Quellmaterial wird in einem Kupfertiegel gehalten, der aktiv wassergekühlt wird. Dies ist ein entscheidendes Konstruktionsmerkmal.

Durch die Kühlung des Tiegels wird nur der kleine Punkt erhitzt, der vom Elektronenstrahl getroffen wird. Dies verhindert, dass der Tiegel selbst schmilzt oder ausgast, was den resultierenden Film sonst verunreinigen würde.

Die Hochvakuumkammer

Die Kammer hält eine extrem niedrige Druckumgebung aufrecht. Dies dient zwei Zwecken: Es verhindert, dass das verdampfte Material mit Verunreinigungen wie Sauerstoff reagiert, und es vergrößert den „mittleren freien Weg“, sodass Dampfatome ohne Störung direkt zum Substrat gelangen.

Prozessüberwachungswerkzeuge

Systeme umfassen fast immer eine Quarzkristallmikrowaage (QCM). Dieses Gerät überwacht die Abscheidungsrate in Echtzeit und ermöglicht eine präzise Steuerung der endgültigen Schichtdicke.

Verständnis der Kompromisse

Keine Technik ist für jede Anwendung perfekt. Die Elektronenstrahlverdampfung bietet erhebliche Vorteile, bringt aber inhärente Komplexitäten mit sich.

Vorteil: Unübertroffene Reinheit

Da nur das Quellmaterial erhitzt wird, wird die Kontamination durch den Behälter praktisch eliminiert. Dies führt zu Filmen von außergewöhnlich hoher Reinheit, was für optische und elektronische Anwendungen von entscheidender Bedeutung ist.

Vorteil: Materialvielfalt

Die intensive, fokussierte Energie kann Materialien mit sehr hohen Schmelzpunkten verdampfen, wie z. B. hochschmelzende Metalle (Wolfram, Tantal) und Keramiken, die mit einfacheren thermischen Heizmethoden nicht verdampft werden können.

Nachteil: Systemkomplexität und Kosten

E-Beam-Verdampfer sind mechanisch komplex. Sie erfordern Hochspannungsnetzteile, leistungsstarke Vakuumpumpen und hochentwickelte Steuerelektronik, was ihre Anschaffung und Wartung teurer macht als andere Abscheidungssysteme.

Nachteil: Potenzial für Substratschäden

Der energiereiche Prozess kann Streuelektronen und Röntgenstrahlen erzeugen. Bei hochsensiblen Substraten, wie bestimmten organischen Elektronikbauteilen oder biologischen Proben, kann diese Sekundärstrahlung Schäden verursachen.

Wann Sie die Elektronenstrahlverdampfung wählen sollten

Die Anforderungen Ihrer Anwendung an Reinheit, Materialtyp und Kontrolle bestimmen, ob diese Methode die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmsreinheit und -dichte liegt: E-Beam ist die überlegene Wahl, da die direkte Erhitzung des Quellmaterials eine Kontamination durch den Tiegel verhindert.

- Wenn Sie Materialien mit sehr hohen Schmelzpunkten abscheiden müssen: Die intensive, lokalisierte Erhitzung durch den Elektronenstrahl macht ihn zu einer der wenigen effektiven und zuverlässigen verfügbaren Optionen.

- Wenn Ihr Ziel eine präzise, wiederholbare Kontrolle der Schichtdicke ist: Die Integration von Echtzeit-Überwachungswerkzeugen wie einer QCM ermöglicht eine außergewöhnlich feine Kontrolle der endgültigen Filmeigenschaften.

Letztendlich ist die Elektronenstrahlverdampfung der Industriestandard, wenn die Leistung, Reinheit und Präzision des Dünnfilms nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Kinetische Energie eines Elektronenstrahls wird in thermische Energie umgewandelt, um ein Quellmaterial zu verdampfen. |

| Hauptvorteil | Außergewöhnlich hohe Filmreinheit und die Fähigkeit, Materialien mit hohem Schmelzpunkt abzuscheiden. |

| Typische Anwendungen | Optische Beschichtungen, Halbleiterbauelemente und anspruchsvolle F&E. |

Bereit für überlegene Dünnschicht-Ergebnisse? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Elektronenstrahlverdampfungssysteme. Unsere Lösungen sind darauf ausgelegt, die Reinheit und Präzision zu liefern, die Ihr Labor erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Welche Dünnschichten werden durch Elektronenstrahlverdampfung abgeschieden? Entdecken Sie Hochleistungsbeschichtungen

- Welche Anwendungen hat die Verdampfung in der Industrie? Von Abwasser bis zur Elektronik

- Wie wird die Schichtdicke bei der Verdampfung gesteuert? Erreichen Sie Nanometer-Präzision durch Quarzschwingungsmessung

- Was ist der Prozess der Verdampfungsheizung? Beherrschen Sie das Gleichgewicht zwischen Wärme, Vakuum und Oberfläche

- Warum wird ein Aluminiumoxidboot für Katalysatorvorläufer ausgewählt? Gewährleistung der Probenreinheit bei 1000 °C

- Was ist der Zweck der Vakuumeindampfung? Wasser reinigen oder hochreine Beschichtungen erzeugen

- Was ist die Vakuum-Thermaldepositionstechnik? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Wie verdampft man Metall? Thermische Verdampfung vs. E-Beam-Verdampfung für Dünnschichten