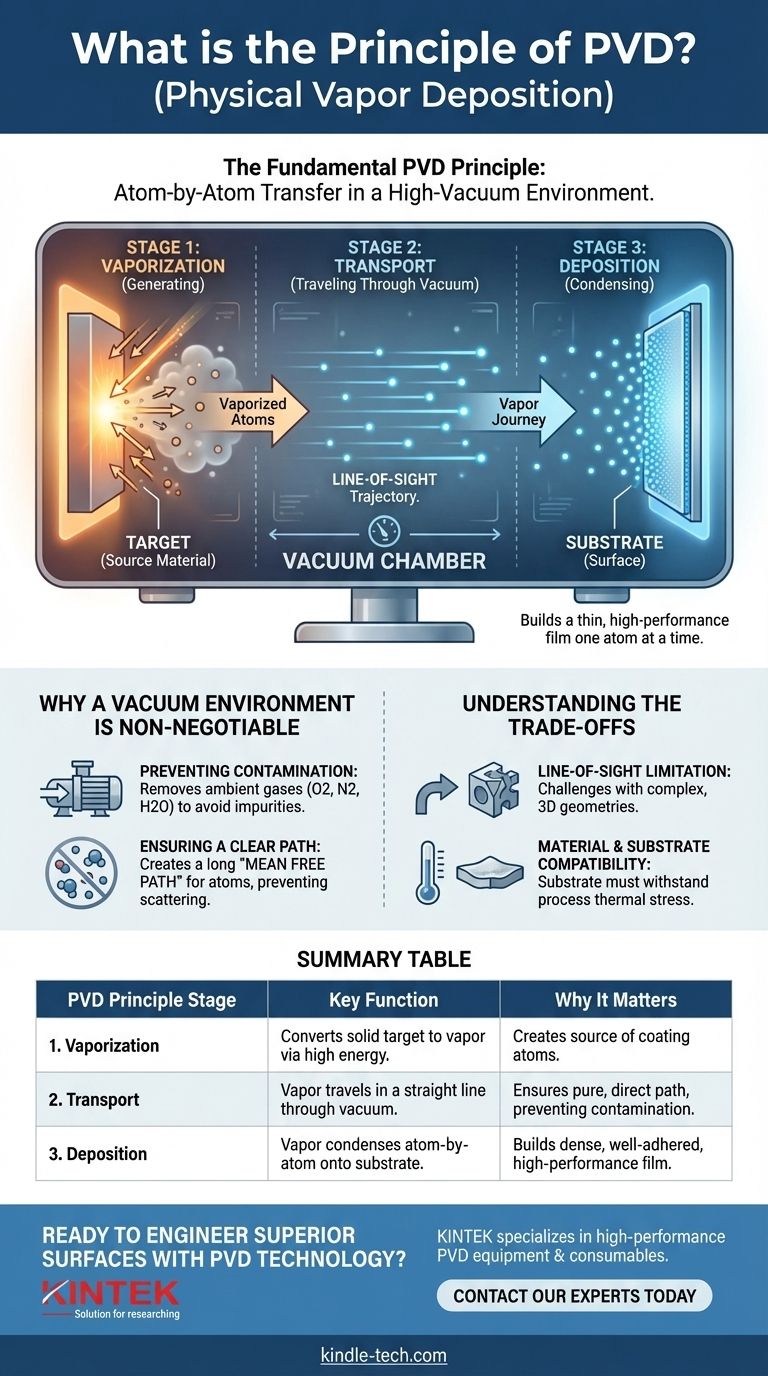

Das grundlegende Prinzip der PVD ist der physikalische Materialtransfer auf Atom-für-Atom-Basis. In einer Hochvakuumumgebung wird ein festes Ausgangsmaterial, bekannt als „Target“, in einen Dampf umgewandelt. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem Substrat, wobei sorgfältig eine dünne, hochleistungsfähige Schicht aufgebaut wird.

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein dreistufiger Prozess – Verdampfung, Transport und Abscheidung. Sie bewegt Atome physikalisch von einer Quelle zu einer Oberfläche innerhalb eines Vakuums, wobei chemische Reaktionen vollständig vermieden werden, um außergewöhnlich reine und dichte Beschichtungen zu erzeugen.

Die drei grundlegenden Phasen der PVD

Um das Prinzip wirklich zu verstehen, ist es am besten, den Prozess in seine drei unterschiedlichen und aufeinanderfolgenden Phasen zu unterteilen. Jede Phase ist entscheidend für die endgültige Qualität der Beschichtung.

Phase 1: Verdampfung (Erzeugung des Beschichtungsmaterials)

Der Prozess beginnt mit der Umwandlung eines festen Ausgangsmaterials in einen gasförmigen Dampf. Dies wird erreicht, indem dem Target eine erhebliche Energiemenge zugeführt wird.

Die spezifische Methode der Verdampfung ist die primäre Art und Weise, wie verschiedene PVD-Techniken kategorisiert werden. Gängige Methoden umfassen einfaches Erhitzen, das Beschießen des Targets mit hochenergetischen Ionen (Sputtern) oder die Verwendung eines Hochleistungs-Elektronenstrahls oder Lasers.

Phase 2: Transport (Bewegung durch das Vakuum)

Sobald die Atome verdampft sind, bewegen sie sich durch die Vakuumkammer von der Quelle zum Substrat. Diese Reise ist ein entscheidendes, definierendes Merkmal des PVD-Prozesses.

Das Hochvakuum stellt sicher, dass es praktisch keine Luft- oder Gasmoleküle gibt, mit denen die verdampften Atome kollidieren könnten. Dies ermöglicht es ihnen, sich auf einem geraden, ungehinderten Weg zu bewegen, oft als „Sichtlinien“-Trajektorie beschrieben.

Phase 3: Abscheidung (Kondensation auf dem Substrat)

Wenn die verdampften Atome die kühlere Oberfläche des Substrats erreichen, kondensieren sie zurück in einen festen Zustand. Diese Kondensation baut die Beschichtung Atom für Atom auf.

Das Ergebnis ist eine extrem dünne, gut haftende und oft sehr dichte Schicht. Die Eigenschaften dieser Schicht – wie Härte, Reibung und Oxidationsbeständigkeit – können präzise gesteuert werden.

Warum eine Vakuumumgebung unverzichtbar ist

Der gesamte PVD-Prozess hängt von der sorgfältig kontrollierten, niederdruck-Vakuumkammer ab. Diese Umgebung ist nicht optional; sie ist grundlegend für das Prinzip.

Verhinderung von Kontamination

Eine primäre Funktion des Vakuums ist es, Umgebungsgase wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen. Wären diese Partikel vorhanden, würden sie mit dem verdampften Material reagieren und in die Schicht eingebettet werden, was Verunreinigungen erzeugen und ihre Leistung beeinträchtigen würde.

Sicherstellung eines klaren Weges

Das Vakuum erzeugt eine lange „mittlere freie Weglänge“ für die Beschichtungsatome. Das bedeutet, dass sie vom Target zum Substrat gelangen können, ohne mit anderen Gasmolekülen zu kollidieren, die sie sonst streuen und eine gleichmäßige, direkte Abscheidung verhindern würden.

Verständnis der Kompromisse

Obwohl leistungsstark, bringen die Prinzipien der PVD spezifische Einschränkungen mit sich, die wichtig zu verstehen sind.

Die Sichtlinien-Einschränkung

Da der Dampf sich geradlinig bewegt, eignet sich PVD am besten für die Beschichtung flacher oder glatt gekrümmter Oberflächen. Die Beschichtung komplexer, dreidimensionaler Geometrien mit scharfen Ecken oder tiefen Aussparungen kann eine Herausforderung sein und erfordert oft ausgeklügelte rotierende Vorrichtungen, um alle Oberflächen der Dampfquelle auszusetzen.

Material- und Substratkompatibilität

Die für die Verdampfung erforderliche Energie und die Bedingungen innerhalb der Kammer können das Substrat thermisch belasten. Daher muss das Substratmaterial den Prozesstemperaturen standhalten können, ohne sich zu verformen oder zu degradieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips der PVD hilft Ihnen zu bestimmen, wo ihre einzigartigen Fähigkeiten am besten eingesetzt werden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Schichten liegt: PVD ist der Standard für Anwendungen wie Halbleiter, optische Linsen und medizinische Implantate, bei denen die Materialreinheit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften liegt: Verwenden Sie PVD, um Schneidwerkzeugen, Motorkomponenten und Industriewerkzeugen extreme Härte, Verschleißfestigkeit und Gleitfähigkeit zu verleihen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, dekorativen Oberfläche liegt: Der Prozess ermöglicht eine präzise Kontrolle über Farbe und Reflexionsvermögen, was ihn ideal für hochwertige Uhren, Armaturen und Architekturhardware macht.

Letztendlich bietet das Prinzip der PVD einen Mechanismus zur Oberflächentechnik auf atomarer Ebene, der eine Leistung liefert, die mit konventionellen Methoden unerreichbar ist.

Zusammenfassungstabelle:

| PVD-Prinzip-Phase | Schlüsselfunktion | Warum es wichtig ist |

|---|---|---|

| 1. Verdampfung | Wandelt festes Targetmaterial mittels hoher Energie in Dampf um. | Erzeugt die Quelle der Beschichtungsatome. |

| 2. Transport | Dampf bewegt sich geradlinig durch ein Hochvakuum. | Gewährleistet einen reinen, direkten Weg für die Atome, verhindert Kontamination. |

| 3. Abscheidung | Dampf kondensiert Atom für Atom auf der Substratoberfläche. | Baut eine dichte, gut haftende und hochleistungsfähige Dünnschicht auf. |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln?

KINTEK ist spezialisiert auf hochleistungsfähige PVD-Anlagen und Verbrauchsmaterialien für Labor- und Industrieanwendungen. Ob Sie Halbleiter entwickeln, die Werkzeughaltbarkeit verbessern oder präzise dekorative Oberflächen erstellen, unsere Lösungen liefern die Reinheit und Kontrolle, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme Ihnen helfen können, eine unvergleichliche Beschichtungsqualität und Leistung zu erzielen.

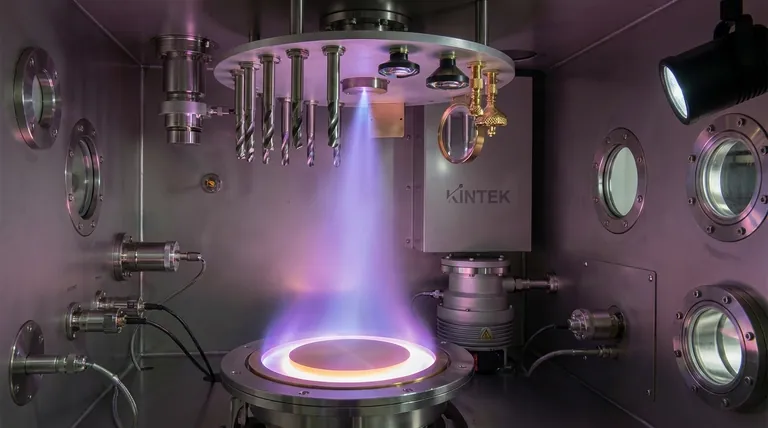

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode