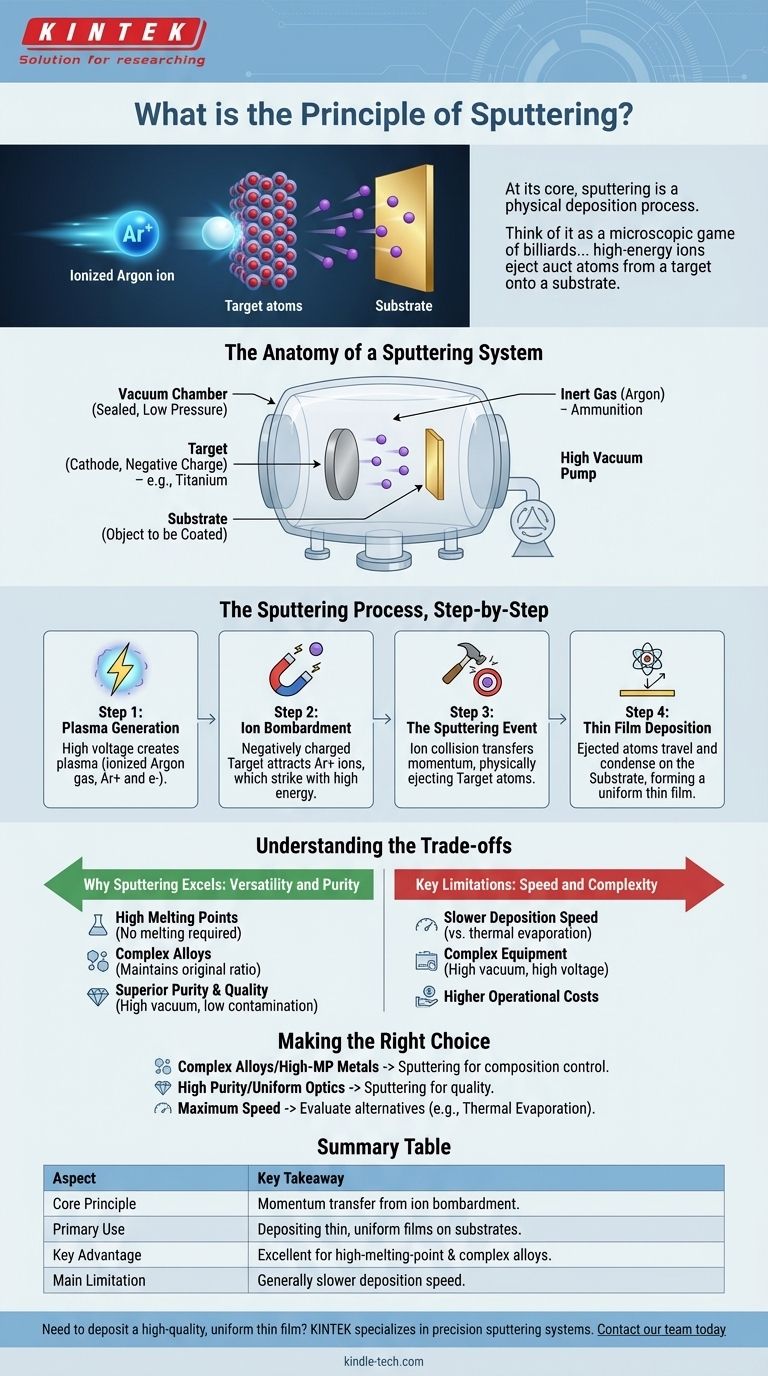

Im Wesentlichen ist Sputtern ein physikalischer Abscheidungsprozess, bei dem Atome aus einem festen Targetmaterial herausgeschleudert werden, indem dieses in einem Vakuum mit energiereichen Ionen beschossen wird. Diese herausgeschleuderten Atome wandern dann zum Substrat und kondensieren dort, wodurch eine extrem dünne und gleichmäßige Beschichtung entsteht. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem ein energiereiches Ion die Spielkugel ist, die auf ein Rack von Targetatomen trifft und diese löst, damit sie genau dort landen, wo sie benötigt werden.

Sputtern ist keine chemische Reaktion, sondern ein Impulsübertragungsprozess. Es verwendet ionisiertes Gas in einem Vakuum, um Atome physikalisch von einem Quellmaterial zu lösen, was die kontrollierte Abscheidung reiner, hochwertiger Dünnschichten ermöglicht, die mit wärmebasierten Methoden nur schwer oder gar nicht herzustellen wären.

Die Anatomie eines Sputtersystems

Um das Prinzip zu verstehen, müssen wir zuerst die Umgebung und die beteiligten Schlüsselkomponenten kennen. Jeder Sputterprozess findet innerhalb eines hochkontrollierten Systems statt.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Kammer statt. Der erste Schritt besteht darin, fast die gesamte Luft abzusaugen, um ein Hochvakuum zu erzeugen, wodurch Feuchtigkeit, Staub und andere Verunreinigungen entfernt werden, die den Endfilm kontaminieren könnten.

Das Target (Zielmaterial)

Das Target ist ein fester Block des Materials, das abgeschieden werden soll – zum Beispiel ein Block aus Titan, Gold oder einer bestimmten Legierung. Es dient als Quelle für die Dünnschicht und wird negativ elektrisch geladen, wodurch es zur Kathode wird.

Das Substrat

Das Substrat ist das Objekt, das beschichtet werden soll, wie z. B. ein Siliziumwafer, ein Stück Glas oder ein medizinischer Implantat. Es wird so positioniert, dass es dem Target gegenüberliegt und die herausgeschleuderten Atome auffängt.

Das Inertgas

Ein Inertgas, am häufigsten Argon (Ar), wird bei sehr niedrigem Druck in die Vakuumkammer gepumpt. Dieses Gas reagiert nicht chemisch mit dem Targetmaterial; seine einzige Aufgabe ist es, die „Munition“ für den Beschuss zu sein.

Der Sputterprozess, Schritt für Schritt

Sobald die Komponenten installiert sind, entfaltet sich der Prozess in einer präzisen Abfolge, um die Abscheidung auf atomarer Ebene zu erzeugen.

Schritt 1: Plasmaerzeugung

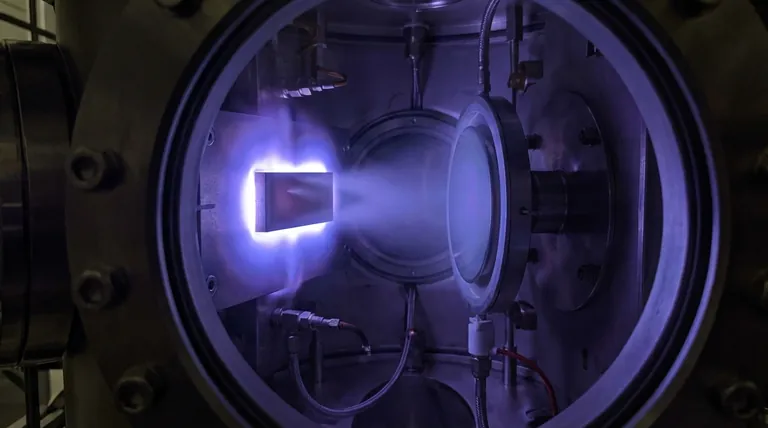

Im Inneren der Kammer wird eine hohe Spannung angelegt. Dieses starke elektrische Feld reißt Elektronen von den Argon-Gasatomen ab und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Ionenbeschuss

Da das Target negativ geladen ist (Kathode), zieht es die positiv geladenen Argonionen aus dem Plasma stark an. Diese Ionen beschleunigen mit hoher Geschwindigkeit auf das Target zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Schritt 3: Das Sputterereignis

Wenn ein energiereiches Ion mit dem Target kollidiert, überträgt es seinen Impuls auf die Atome des Targets. Wenn die übertragene Energie größer ist als die Kräfte, die die Atome des Targets zusammenhalten (ihre Bindungsenergie), werden ein oder mehrere Atome physikalisch von der Oberfläche gelöst und herausgeschleudert.

Schritt 4: Dünnschichtabscheidung

Diese neu freigesetzten Targetatome bewegen sich in einer geraden Linie durch die Niederdruckkammer, bis sie auf das Substrat treffen. Bei ihrer Ankunft kondensieren sie auf der Oberfläche des Substrats und bilden eine dichte, gleichmäßige Dünnschicht, die oft nur wenige Nanometer dick ist.

Die Abwägungen verstehen

Sputtern ist eine leistungsstarke Technik, aber ihr Wert zeigt sich am besten, wenn man ihre Stärken und Grenzen im Vergleich zu anderen Abscheidungsmethoden wie der chemischen Gasphasenabscheidung (CVD) oder der thermischen Verdampfung erkennt.

Warum Sputtern herausragt: Vielseitigkeit und Reinheit

Sputtern eignet sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten, da es nicht davon abhängt, das Quellmaterial zu schmelzen. Es ist auch eine überlegene Methode zur Abscheidung komplexer Legierungen, da die Atome in ihrem ursprünglichen Verhältnis ausgestoßen werden, wodurch sichergestellt wird, dass die Dünnschicht die gleiche Zusammensetzung wie das Target aufweist.

Wesentliche Einschränkungen: Geschwindigkeit und Komplexität

Der Sputterprozess ist im Allgemeinen langsamer als die thermische Verdampfung, was bei der Massenproduktion ein Faktor sein kann. Die Ausrüstung ist ebenfalls komplex und erfordert Hochvakuumsysteme und Hochspannungsnetzteile, was die Betriebskosten erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips des Sputterns ermöglicht es Ihnen zu bestimmen, wann es das effektivste Werkzeug für eine bestimmte technische oder Forschungsherausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern bietet eine ausgezeichnete Kontrolle über die Filmszusammensetzung, wo wärmebasierte Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner und gleichmäßiger Beschichtungen für Optik oder Elektronik liegt: Die Hochvakuumnatur des Sputterns minimiert Verunreinigungen und gewährleistet eine überlegene Filmqualität.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit liegt: Abhängig von den Material- und Qualitätsanforderungen müssen Sie das Sputtern möglicherweise mit potenziell schnelleren Methoden wie der thermischen Verdampfung vergleichen.

Letztendlich ist Sputtern ein grundlegendes Werkzeug in der modernen Materialwissenschaft und bietet eine präzise physikalische Kontrolle über die Erzeugung von Dünnschichten, Atom für Atom.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Impulsübertragung durch Ionenbeschuss stößt Atome aus einem Target. |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger Filme auf Substraten wie Siliziumwafern. |

| Hauptvorteil | Ausgezeichnet für hochschmelzende Materialien und komplexe Legierungen. |

| Haupteinschränkung | Im Allgemeinen langsamere Abscheidungsgeschwindigkeit im Vergleich zu einigen anderen Methoden. |

Müssen Sie eine hochwertige, gleichmäßige Dünnschicht abscheiden? KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Sputtersystemen, um Sie bei der Erzielung hervorragender Ergebnisse für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Konfiguration für Ihre spezifischen Materialien und Substrate. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt