Im Kern ist das Prinzip der Dünnschichtherstellung ein Prozess des kontrollierten Materialtransfers. Er umfasst drei grundlegende Schritte: die Auswahl eines Ausgangsmaterials (des Targets), den Transport seiner Atome oder Moleküle durch ein Medium und deren Abscheidung auf einer Oberfläche (dem Substrat), um eine neue, funktionale Schicht aufzubauen. Dieser gesamte Prozess wird sorgfältig gesteuert, oft unter Vakuum, um sicherzustellen, dass die resultierende Schicht die für ihre Anwendung erforderliche präzise Reinheit, Struktur und Eigenschaften aufweist.

Das grundlegende Ziel der Dünnschichtherstellung ist nicht nur das Hinzufügen einer Schicht, sondern die Konstruktion einer neuen Oberfläche mit spezifischen, verbesserten Eigenschaften. Der Prozess hängt davon ab, die Reise einzelner Atome oder Moleküle von einer Quelle zu einem Substrat zu kontrollieren, wo sie sich selbst zu einer funktionalen Schicht organisieren.

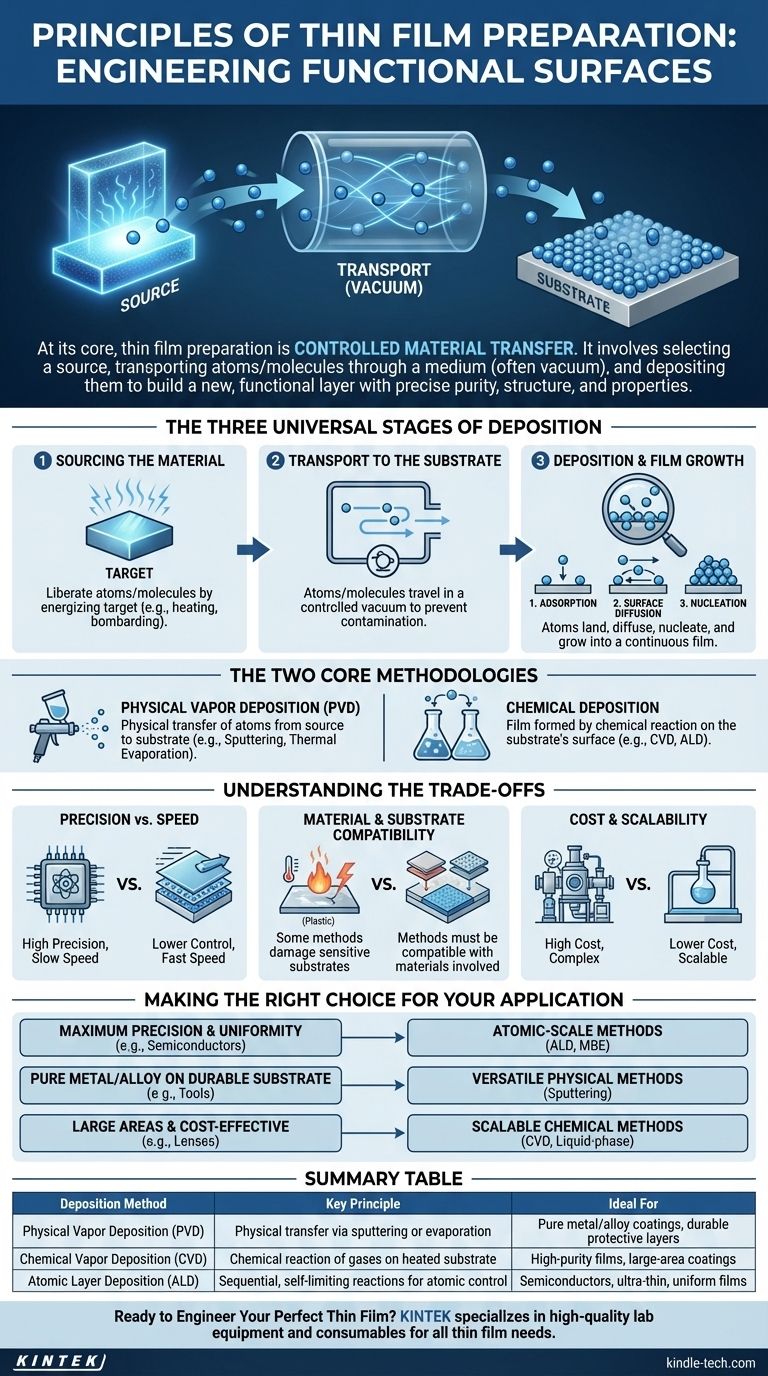

Die drei universellen Stufen der Abscheidung

Jede Dünnschichtabscheidungstechnik folgt unabhängig von ihrer Komplexität einer universellen Abfolge von Ereignissen. Das Verständnis dieser Stufen ist der Schlüssel zur Kontrolle des Endergebnisses.

Stufe 1: Bereitstellung des Materials

Der Prozess beginnt mit einem Ausgangsmaterial, oft als Target (Zielmaterial) bezeichnet. Dies ist die reine Substanz – sei es ein Metall, ein Oxid oder eine Verbindung –, die abgeschieden werden soll. Der erste Schritt besteht darin, Atome oder Moleküle aus dieser Quelle freizusetzen. Dies wird erreicht, indem das Target energetisiert wird, beispielsweise indem es erhitzt wird, bis es verdampft, oder indem es mit energiereichen Ionen beschossen wird.

Stufe 2: Transport zum Substrat

Sobald sie freigesetzt sind, müssen diese Atome oder Moleküle zum Substrat gelangen. Diese Transportphase findet fast immer in einer hochkontrollierten Umgebung statt, wie z. B. einer Vakuumkammer. Das Vakuum verhindert, dass die reisenden Partikel mit Luftmolekülen wie Sauerstoff oder Stickstoff kollidieren und mit ihnen reagieren, was zu Verunreinigungen in der Schicht führen würde.

Stufe 3: Abscheidung und Schichtwachstum

Dies ist die kritischste Stufe. Wenn Atome auf dem Substrat ankommen, bleiben sie nicht einfach an Ort und Stelle haften. Der Prozess umfasst:

- Adsorption: Das Atom oder Molekül landet zunächst und bindet schwach an der Oberfläche.

- Oberflächendiffusion: Das adsorbierte Atom nutzt seine Energie, um über die Oberfläche des Substrats zu wandern.

- Nukleation: Atome finden sich und bilden Cluster, wodurch stabile Inseln oder „Keime“ entstehen.

Diese Keime wachsen und verschmelzen dann und bilden schließlich eine kontinuierliche dünne Schicht. Die Art und Weise, wie dies geschieht – der Wachstumsmodus der Schicht –, wird durch die Abscheidungsbedingungen bestimmt und bestimmt die endgültige Struktur und die Eigenschaften der Schicht.

Die zwei Kernmethodologien: Physikalisch vs. Chemisch

Obwohl die Stufen universell sind, lassen sich die Methoden, mit denen sie erreicht werden, in zwei Hauptfamilien einteilen. Die Wahl zwischen ihnen hängt vollständig von den gewünschten Schichteigenschaften, dem Material und der Anwendung ab.

Physical Vapor Deposition (PVD)

Bei der PVD wird das Material physisch von der Quelle auf das Substrat übertragen. Stellen Sie es sich wie eine mikroskopische Form des Spritzlackierens vor, bei der einzelne Atome die „Farbe“ sind.

Zu den gängigen PVD-Methoden gehören das Sputtern, bei dem ein Ionenstrahl Atome von einem Target „herauslößt“, und die thermische Verdampfung, bei der ein Material im Vakuum erhitzt wird, bis es verdampft und auf dem Substrat kondensiert. Diese Methoden werden wegen ihrer Vielseitigkeit und der Fähigkeit, reine Materialien abzuscheiden, geschätzt.

Chemische Abscheidung

Bei chemischen Methoden wird die Schicht nicht direkt übertragen, sondern stattdessen durch eine chemische Reaktion auf der Oberfläche des Substrats gebildet. Vorläufergase werden in eine Kammer eingeleitet, und wenn sie an der heißen Substratoberfläche reagieren, bilden sie ein festes Material, wobei flüchtige Nebenprodukte zurückbleiben.

Die Chemical Vapor Deposition (CVD) ist ein klassisches Beispiel. Eine noch präzisere Technik ist die Atomic Layer Deposition (ALD), bei der Vorläufer nacheinander gepulst werden, um die Schicht Atomlage für Atomlage aufzubauen, was eine unvergleichliche Kontrolle über Dicke und Gleichmäßigkeit bietet.

Die Abwägungen verstehen

Keine einzelne Methode ist universell überlegen. Die richtige Wahl erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren wie Kontrolle, Kosten und Materialkompatibilität.

Präzision vs. Geschwindigkeit

Methoden wie ALD bieten eine Kontrolle auf atomarer Ebene, was für die Herstellung moderner Halbleiterchips unerlässlich ist, bei denen schon wenige falsch platzierte Atome zu einem Geräteausfall führen können. Diese Präzision geht jedoch zu Lasten der Geschwindigkeit. Im Gegensatz dazu sind Methoden wie Galvanisieren oder thermische Verdampfung viel schneller, bieten aber weniger Kontrolle über die Struktur der Schicht.

Material- und Substratkompatibilität

Einige Materialien sind schwer zu verdampfen und eignen sich besser für das Sputtern (PVD). Andere Prozesse, wie CVD bei hohen Temperaturen, können wärmeempfindliche Substrate beschädigen. Die Abscheidungsmethode muss sowohl mit dem Schichtmaterial als auch mit dem darunter liegenden Substrat kompatibel sein.

Kosten und Skalierbarkeit

Hochvakuumsysteme, die für Techniken wie die Molekularstrahlepitaxie (MBE) verwendet werden, sind extrem teuer und komplex. Im Gegensatz dazu können chemische Methoden wie Sol-Gel oder Dip-Coating mit einfacherer Ausrüstung durchgeführt und leicht auf das Beschichten großer oder unregelmäßig geformter Objekte skaliert werden, was sie ideal für industrielle Anwendungen wie kratzfeste Beschichtungen auf Gläsern macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die optimale Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision und Gleichmäßigkeit liegt (z. B. Halbleiter): Sie benötigen Methoden auf atomarer Ebene wie Atomic Layer Deposition (ALD) oder Molekularstrahlepitaxie (MBE).

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung auf einem widerstandsfähigen Substrat liegt (z. B. Schutzbeschichtungen für Werkzeuge): Eine vielseitige physikalische Methode wie das Sputtern ist eine ausgezeichnete und weit verbreitete Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer Flächen oder komplexer Formen liegt (z. B. Antireflexbeschichtungen auf Linsen): Skalierbare Techniken wie CVD oder verschiedene flüssigphasige chemische Methoden bieten die beste Balance zwischen Leistung und Durchsatz.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, nicht nur eine Abscheidungstechnik auszuwählen, sondern den richtigen Weg zur Konstruktion der exakten Materialeigenschaften zu finden, die Sie benötigen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Schlüsselprinzip | Ideal für |

|---|---|---|

| Physical Vapor Deposition (PVD) | Physikalischer Transfer von Atomen durch Sputtern oder Verdampfung | Reine Metall-/Legierungsbeschichtungen, widerstandsfähige Schutzschichten |

| Chemical Vapor Deposition (CVD) | Chemische Reaktion von Gasen auf einem erhitzten Substrat | Hochreine Schichten, großflächige Beschichtungen |

| Atomic Layer Deposition (ALD) | Sequentielle, selbstlimitierende Reaktionen für Kontrolle auf atomarer Ebene | Halbleiter, ultradünne, gleichmäßige Schichten |

Bereit, Ihre perfekte Dünnschicht zu konstruieren?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend, um die präzise Reinheit, Struktur und Leistung zu erreichen, die Ihre Anwendung erfordert. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtherstellung anzubieten – von robusten PVD-Sputtersystemen bis hin zu fortschrittlichen ALD-Reaktoren.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zur Verbesserung Ihres Forschungs- oder Produktionsprozesses und gewährleisten überlegene Schichtqualität und Effizienz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Jetzt eine individuelle Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien