Im Kern ist das Magnetron-Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das ein magnetisch begrenztes Plasma verwendet, um eine dünne Schicht zu erzeugen. In einem Vakuum bombardieren hochenergetische Ionen ein Quellmaterial, das als Target bezeichnet wird, wodurch Atome ausgestoßen oder "gesputtert" werden. Diese freigesetzten Atome bewegen sich dann und lagern sich auf einem Substrat ab, wodurch die gewünschte Beschichtung Schicht für Schicht aufgebaut wird.

Die entscheidende Innovation des Magnetron-Sputterns ist nicht nur das Sputtern selbst, sondern der strategische Einsatz von Magnetfeldern. Diese Felder fangen Elektronen in der Nähe des Targets ein, wodurch die Plasmadichte drastisch erhöht wird, was zu einer deutlich schnelleren und effizienteren Schichtabscheidung bei niedrigeren Drücken führt.

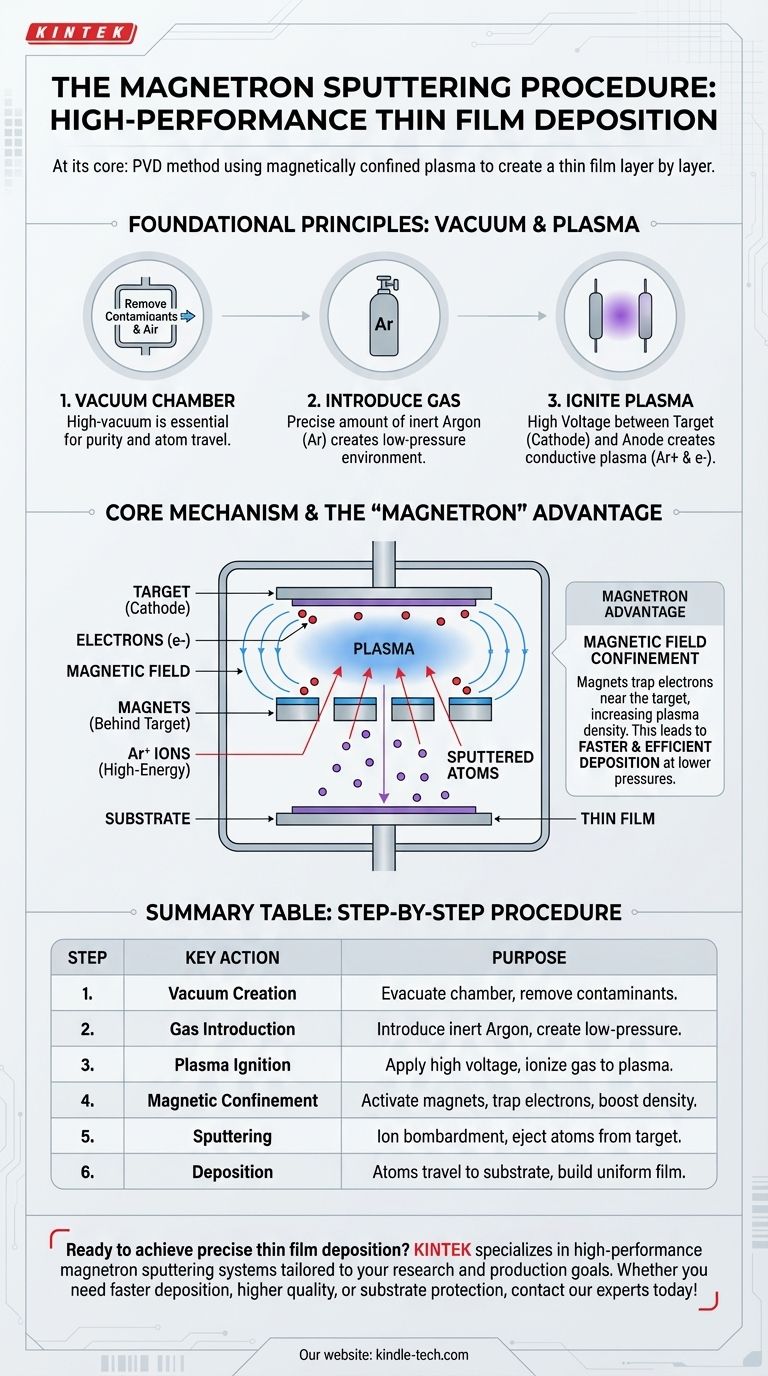

Die grundlegenden Prinzipien: Vom Vakuum zum Plasma

Um das Verfahren zu verstehen, müssen wir zunächst die Umgebung und den Ausgangszustand festlegen. Der gesamte Prozess hängt von der Erzeugung eines sorgfältig kontrollierten Plasmas ab.

Die Umgebung schaffen: Die Vakuumkammer

Das Magnetron-Sputtern beginnt in einer Hochvakuumkammer. Dieser Schritt ist unerlässlich, da das Entfernen von Luft und anderen Verunreinigungen für die Reinheit der endgültigen Schicht entscheidend ist und es den gesputterten Atomen ermöglicht, sich ungehindert zum Substrat zu bewegen.

Einführung des Sputtergases

Sobald ein Hochvakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, meist Argon (Ar), in die Kammer geleitet. Dieses Gas erzeugt eine Niederdruckumgebung, die schließlich in ein Plasma umgewandelt wird.

Zünden des Plasmas

Eine hohe Gleich- oder Hochfrequenzspannung wird zwischen zwei Elektroden in der Kammer angelegt: der Kathode (dem Targetmaterial) und der Anode. Dieses starke elektrische Feld energetisiert das Argongas und löst Elektronen von den Argonatomen.

Dieser Ionisationsprozess erzeugt ein Plasma – ein leuchtendes, elektrisch leitendes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen (e-) besteht. Dies ist oft als charakteristische farbige Glimmentladung sichtbar.

Der Kernmechanismus: Der Sputter- und Abscheidungszyklus

Mit dem etablierten Plasma beginnt der physikalische Prozess der Filmerzeugung. Dieser Zyklus beinhaltet das Ausstoßen von Atomen aus der Quelle und deren Abscheidung am Zielort.

Das Target: Die Quelle Ihrer Schicht

Das Material, das Sie abscheiden möchten, wird zu einem "Target" verarbeitet, das als negativ geladene Kathode eingerichtet ist. Die positiven Argonionen aus dem Plasma werden durch das elektrische Feld direkt auf dieses negative Target beschleunigt.

Ionenbeschuss und Atomausstoß

Diese hochenergetischen Argonionen kollidieren mit erheblicher Kraft mit der Targetoberfläche. Der Aufprall ist energisch genug, um Atome physisch aus dem Targetmaterial herauszuschlagen oder zu sputtern und sie in die Vakuumkammer auszustoßen.

Abscheidung: Aufbau der Schicht

Die gesputterten Atome sind neutral und werden weder von elektrischen noch von magnetischen Feldern beeinflusst. Sie bewegen sich geradlinig durch die Niederdruckumgebung, bis sie auf eine Oberfläche treffen. Wenn sie auf dem Substrat landen, kühlen sie ab, kondensieren und binden sich, wodurch allmählich eine dünne, gleichmäßige Schicht aufgebaut wird.

Der "Magnetron"-Vorteil: Den Prozess aufladen

Einfaches Sputtern funktioniert, ist aber langsam und ineffizient. Die Hinzufügung eines Magnetrons – einer Anordnung starker Permanentmagnete hinter dem Target – revolutioniert den Prozess.

Das Problem beim einfachen Sputtern

In einem einfachen Sputtersystem ohne Magnete werden freie Elektronen schnell zur Anode gezogen. Dies begrenzt ihre Fähigkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, was zu einem Plasma geringer Dichte und einer sehr langsamen Abscheiderate führt.

Die Lösung: Magnetfeld-Einschluss

Das Magnetfeld des Magnetrons ist so ausgelegt, dass es parallel zur Targetoberfläche verläuft. Dieses Feld zwingt die hochmobilen, leichten Elektronen in eine spiralförmige, zykloidale Bahn und fängt sie effektiv in einer Zone direkt vor dem Target ein.

Wie Magnete die Effizienz steigern

Durch das Einfangen von Elektronen verlängert sich deren Weglänge, bevor sie die Anode erreichen, um Größenordnungen. Dies erhöht die Wahrscheinlichkeit drastisch, dass ein Elektron mit einem neutralen Argonatom kollidiert und es ionisiert.

Diese Kettenreaktion erzeugt ein intensiv dichtes Plasma, das genau dort konzentriert ist, wo es am meisten benötigt wird: direkt vor dem Target. Diese hohe Dichte an Argonionen führt zu einer viel höheren Bombardierungsrate, einer höheren Sputterausbeute und einer signifikant schnelleren Abscheiderate.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Targetmaterial und Stromquelle

Für das DC-Sputtern, die gebräuchlichste Variante, muss das Target elektrisch leitfähig sein. Isolierende oder keramische Materialien können gesputtert werden, dies erfordert jedoch einen komplexeren und typischerweise langsameren Aufbau unter Verwendung von Hochfrequenz (RF)-Leistung.

Sichtlinien-Abscheidung

Sputtern ist ein Sichtlinienprozess. Gesputterte Atome bewegen sich geradlinig, was bedeutet, dass sie keine Bereiche beschichten können, die sich im "Schatten" befinden. Komplexe 3D-Objekte erfordern oft eine ausgeklügelte Rotation und Manipulation, um eine gleichmäßige Abdeckung zu erzielen.

Prozesskontrolle

Die Qualität der Endschicht ist äußerst empfindlich gegenüber Prozessparametern wie Gasdruck, Spannung, Leistung und dem Abstand zwischen Target und Substrat. Das Erreichen wiederholbarer, hochwertiger Ergebnisse erfordert eine präzise Kontrolle über das gesamte System.

Die richtige Wahl für Ihr Ziel treffen

Die Verfahrensschritte sind ein Mittel zum Zweck. Ihr spezifisches Ziel bestimmt, welche Aspekte des Prozesses am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheiderate liegt: Die wichtigste Erkenntnis ist die Effizienz des magnetischen Einschlusses. Eine stärkere oder besser konzipierte Magnetanordnung führt zu einem dichteren Plasma und schnellerem Schichtwachstum.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und -dichte liegt: Der niedrige Betriebsdruck, der durch das Magnetron ermöglicht wird, ist der entscheidende Faktor, da er die Gaseinlagerung in die Schicht reduziert und zu einer dichteren, reineren Beschichtung führt.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Substrate liegt: Die Fähigkeit des Prozesses, bei niedrigeren Temperaturen zu arbeiten, ist von größter Bedeutung. Das Magnetfeld begrenzt die Wärme des Plasmas in der Nähe des Targets und verhindert so eine Überhitzung und Beschädigung empfindlicher Materialien wie Polymere.

Durch das Verständnis des Zusammenspiels von Vakuum, Plasma und Magnetfeldern können Sie das Magnetron-Sputterverfahren effektiv nutzen, um Hochleistungsdünnschichten zu entwickeln.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Kammer evakuieren | Verunreinigungen entfernen, freie Atombewegung ermöglichen |

| 2. Gaseinführung | Inertgas (Argon) einführen | Niederdruckumgebung für Plasma schaffen |

| 3. Plasmazündung | Hochspannung an Kathode/Anode anlegen | Gas ionisieren, um leitfähiges Plasma zu erzeugen |

| 4. Magnetischer Einschluss | Magnete hinter dem Target aktivieren | Elektronen einfangen, Plasmadichte erhöhen |

| 5. Sputtern | Ionenbeschuss des Targets | Atome aus dem Quellmaterial ausstoßen |

| 6. Abscheidung | Atome bewegen sich zum Substrat | Gleichmäßige Dünnschicht Schicht für Schicht aufbauen |

Bereit für eine präzise Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Magnetron-Sputtersysteme und Laborgeräte. Ob Sie schnellere Abscheideraten, höhere Schichtqualität oder Schutz für empfindliche Substrate benötigen, unsere Lösungen sind auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Arbeit voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was sind die Vorteile von ALD? Erreichen Sie Präzision auf atomarer Ebene für überlegene Dünnschichten

- Was ist das HF-Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für isolierende Materialien

- Was ist Dünnschichtabscheidung mittels CVD? Der ultimative Leitfaden für Hochleistungsbeschichtungen

- Was ist die Funktion eines Hochtemperatur-CVD-Rohrofens bei der Herstellung von 3D-Graphenschaum? Beherrschen Sie das Wachstum von 3D-Nanomaterialien

- Was sind die Prinzipien des HF-Sputterns? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Warum werden Magnete beim Sputtern eingesetzt? Erhöhung der Abscheidungsraten & Schutz empfindlicher Substrate

- Was sind Sputtersysteme? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die chemische Gasphasenabscheidung zur Synthese von Nanoröhren? Meistern Sie die skalierbare, hochwertige Produktion