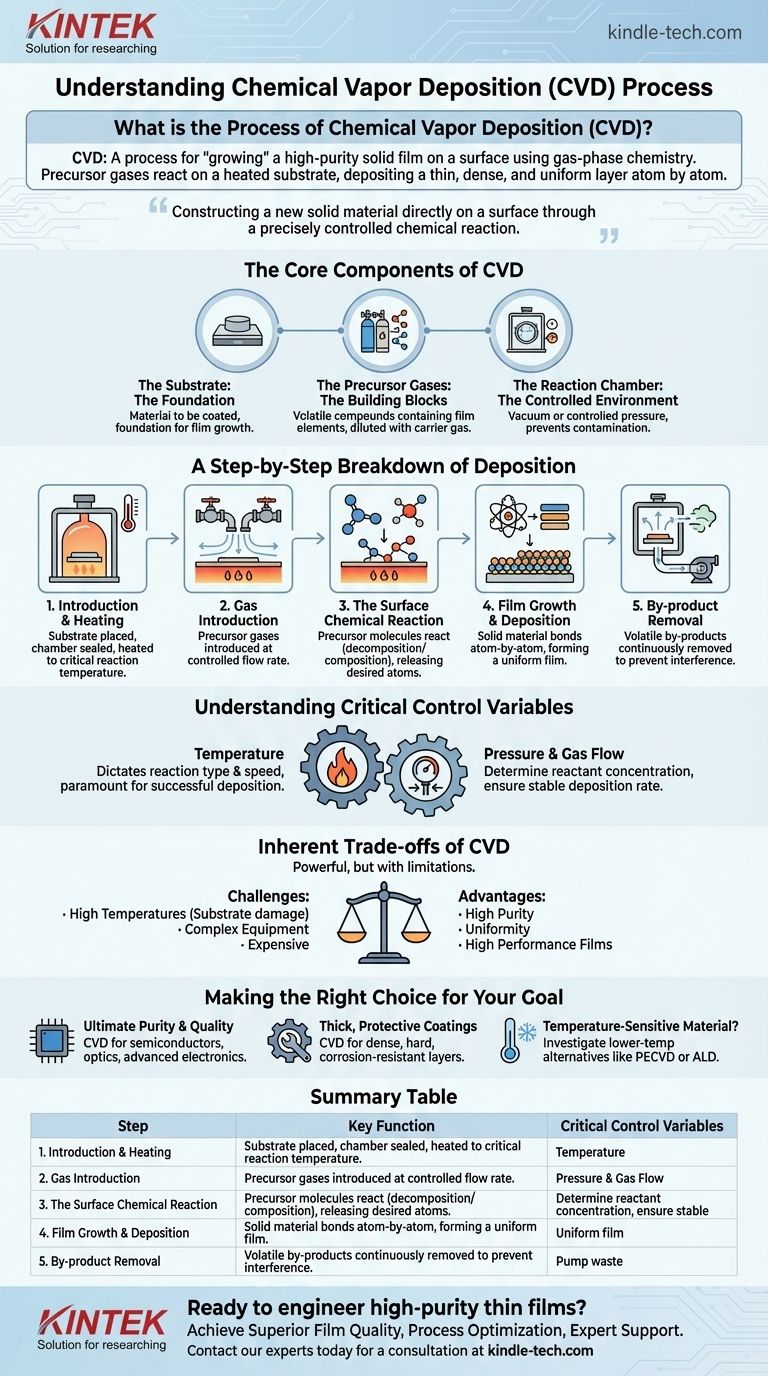

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zum „Wachstum“ eines hochreinen Festkörperfilms auf einer Oberfläche unter Verwendung von Gasphasenchemie. In einer kontrollierten Kammer werden flüchtige Precursor-Gase eingeführt, die auf einem beheizten Objekt (dem Substrat) reagieren, sich zersetzen und eine dünne, dichte und gleichmäßige Schicht des gewünschten Materials Atom für Atom abscheiden.

Das Kernprinzip der CVD besteht nicht einfach darin, eine Beschichtung aufzutragen, sondern ein neues festes Material direkt auf einer Oberfläche durch eine präzise gesteuerte chemische Reaktion aufzubauen. Dies ermöglicht die Herstellung außergewöhnlich reiner, hochleistungsfähiger Schichten, die oft mit anderen Mitteln nicht herzustellen sind.

Die Kernkomponenten des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, müssen Sie zunächst seine drei wesentlichen Komponenten verstehen.

Das Substrat: Die Grundlage

Das Substrat ist das Material oder Objekt, das beschichtet werden soll. Es wird in die Reaktionskammer gelegt und dient als physikalische Grundlage, auf der der neue Film wachsen wird.

Die Precursor-Gase: Die Bausteine

Precursor-Gase sind flüchtige chemische Verbindungen, die die spezifischen Elemente enthalten, die für den endgültigen Film erforderlich sind. Diese Gase, oft mit einem nicht-reaktiven Trägergas verdünnt, sind die Rohmaterialien, die chemisch in die feste Beschichtung umgewandelt werden.

Die Reaktionskammer: Die kontrollierte Umgebung

Der gesamte Prozess findet in einer Reaktionskammer statt, die typischerweise unter Vakuum oder kontrolliertem Druck gehalten wird. Diese abgedichtete Umgebung verhindert Kontaminationen und ermöglicht eine präzise Kontrolle über die kritischen Prozessvariablen.

Eine Schritt-für-Schritt-Aufschlüsselung der Abscheidung

Der CVD-Prozess folgt einer klaren und wiederholbaren Abfolge von Ereignissen, um den gewünschten Film aufzubauen.

1. Einführung und Erwärmung

Zuerst wird das Substrat in die Kammer gelegt. Die Kammer wird dann versiegelt und das Substrat auf eine spezifische, sorgfältig kontrollierte Reaktionstemperatur erhitzt. Diese Temperatur ist der kritischste Parameter im gesamten Prozess.

2. Gaseinführung

Sobald das Substrat die Zieltemperatur erreicht hat, werden die Precursor-Gase mit einer kontrollierten Flussrate in die Kammer geleitet. Diese Gase strömen über und um das beheizte Substrat.

3. Die Oberflächen-Chemische Reaktion

Wenn die heißen Precursor-Gasmoleküle mit der beheizten Substratoberfläche in Kontakt kommen, gewinnen sie genügend thermische Energie, um zu reagieren. Diese Reaktion kann ein Zersetzungs- (Aufbrechen) oder Zusammensetzungs- (Kombinieren) Prozess sein, der die gewünschten festen Atome oder Moleküle freisetzt.

4. Filmwachstum und Abscheidung

Das aus der chemischen Reaktion freigesetzte feste Material bindet direkt an die Substratoberfläche. Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül und baut allmählich einen dünnen, dichten und hochgradig gleichmäßigen Film über die gesamte exponierte Oberfläche auf.

5. Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen fast immer unerwünschte flüchtige Nebenprodukte. Diese gasförmigen Abfallprodukte werden kontinuierlich durch den Gasfluss und ein Vakuumpumpsystem aus der Kammer entfernt, um sicherzustellen, dass sie das Filmwachstum nicht beeinträchtigen.

Verständnis der kritischen Kontrollvariablen

Die Qualität, Dicke und Eigenschaften des endgültigen Films sind kein Zufall; sie sind ein direktes Ergebnis der sorgfältigen Kontrolle der Reaktionsumgebung.

Die Rolle der Temperatur

Die Substrattemperatur ist von größter Bedeutung. Sie bestimmt, welche Art von chemischer Reaktion stattfinden wird und wie schnell sie ablaufen wird. Eine andere Temperatur kann dazu führen, dass ein völlig anderes Material abgeschieden wird oder gar keine Abscheidung stattfindet.

Der Einfluss von Druck und Gasfluss

Der Druck in der Kammer und die Flussrate der Precursor-Gase bestimmen die Konzentration der Reaktanten, die an der Substratoberfläche verfügbar sind. Diese Variablen werden fein abgestimmt, um eine stabile und konsistente Abscheidungsrate für eine gleichmäßige Beschichtung zu gewährleisten.

Inhärente Kompromisse des CVD-Prozesses

Obwohl leistungsstark, ist CVD nicht ohne Einschränkungen. Die größte Herausforderung ist die Notwendigkeit hoher Temperaturen.

Die erhöhten Temperaturen, die zur Auslösung der chemischen Reaktion erforderlich sind, können die Eigenschaften bestimmter Substrate, insbesondere Kunststoffe oder empfindliche elektronische Komponenten, beschädigen oder verändern. Darüber hinaus macht die Notwendigkeit von Vakuumsystemen und einer präzisen Kontrolle über Gasfluss und Temperatur die CVD-Ausrüstung relativ komplex und teuer.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen der CVD ermöglicht es Ihnen, zu bestimmen, ob es der richtige Prozess für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und kristalliner Qualität liegt: CVD ist eine außergewöhnliche Wahl für die Herstellung hochleistungsfähiger Filme für Halbleiter, Optik und fortschrittliche Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dicker, schützender Beschichtungen liegt: Der Prozess eignet sich hervorragend zur Herstellung dichter, harter und korrosionsbeständiger Schichten auf Werkzeugen und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie sollten Alternativen mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) oder Atomic Layer Deposition (ALD) untersuchen, die unterschiedliche Energiequellen nutzen, um die Reaktion anzutreiben.

Durch die Beherrschung des Zusammenspiels von Chemie, Temperatur und Druck können Sie CVD nutzen, um Materialien mit präzise kontrollierten Eigenschaften vom atomaren Niveau an zu entwickeln.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Hauptfunktion | Kritische Kontrollvariablen |

|---|---|---|

| 1. Einführung & Erwärmung | Substrat auf Reaktionstemperatur erhitzen. | Substrattemperatur |

| 2. Gaseinführung | Precursor-Gase in die Kammer leiten. | Gasflussrate, Druck |

| 3. Oberflächenreaktion | Precursor-Gase reagieren auf der heißen Substratoberfläche. | Temperatur, Gaskonzentration |

| 4. Filmwachstum | Festes Material scheidet sich Atom für Atom ab. | Abscheidungsrate, Gleichmäßigkeit |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfälle aus der Kammer entfernen. | Vakuum-/Flusssystem |

Bereit, hochreine, hochleistungsfähige Dünnschichten für Ihr Labor zu entwickeln?

Die kontrollierte, atom-für-atom-Abscheidung der chemischen Gasphasenabscheidung ist der Schlüssel zur Weiterentwicklung von Forschung und Entwicklung in Halbleitern, Optik und Schutzbeschichtungen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur Beherrschung des CVD-Prozesses erforderlich sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Überragende Filmqualität: Erreichen Sie die außergewöhnliche Reinheit und Gleichmäßigkeit, die für Ihre anspruchsvollsten Anwendungen entscheidend ist.

- Prozessoptimierung: Nutzen Sie Geräte, die für eine sorgfältige Kontrolle von Temperatur, Druck und Gasfluss ausgelegt sind.

- Expertenunterstützung: Unser Team versteht die Komplexität der Abscheidungstechnologien und ist hier, um die spezifischen Anforderungen Ihres Labors zu unterstützen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Fähigkeiten verbessern können. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat