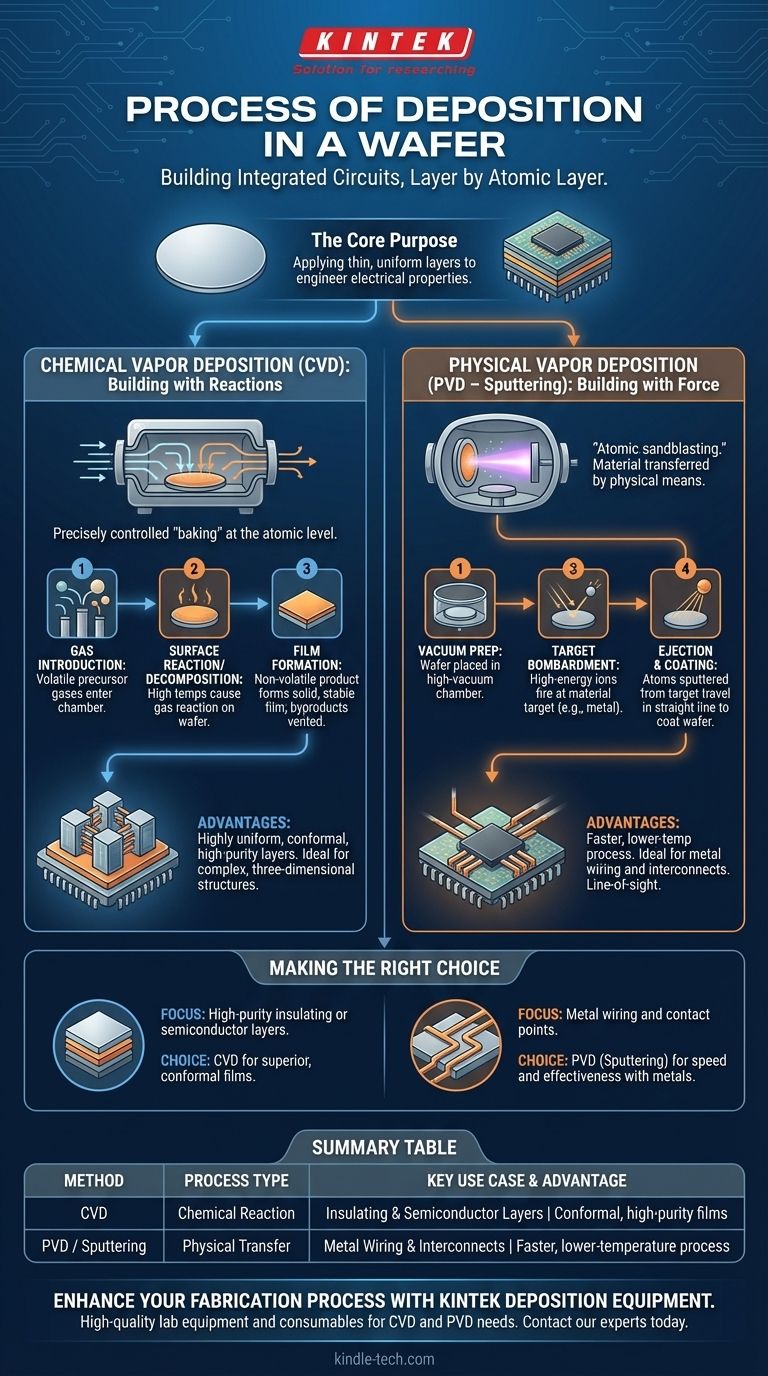

Kurz gesagt, die Waferabscheidung ist der Prozess des Auftragens dünner, gleichmäßiger Materialschichten auf einen Siliziumwafer, um die Komponenten einer integrierten Schaltung aufzubauen. Die beiden Hauptmethoden sind die chemische Gasphasenabscheidung (CVD), bei der Vorläufergase auf der Waferoberfläche reagieren, um einen festen Film zu bilden, und die physikalische Gasphasenabscheidung (PVD), wie das Sputtern, bei dem Material physikalisch von einem Target abgeschossen und auf den Wafer übertragen wird.

Der Hauptzweck der Abscheidung besteht nicht nur darin, Material hinzuzufügen, sondern die elektrischen Eigenschaften eines Chips Schicht für Atomschicht präzise zu steuern. Die Wahl der Methode hängt vollständig vom abzuscheidenden Material und den strukturellen Anforderungen des Endgeräts ab.

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Im Grunde lassen sich alle Waferabscheidungen in zwei Kategorien einteilen. Das Verständnis dieser Unterscheidung ist der Schlüssel zum Verständnis des gesamten Prozesses.

Chemische Gasphasenabscheidung (CVD): Aufbau durch Reaktionen

CVD ist ein Prozess, bei dem ein Wafer (das Substrat) einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten Feststofffilm zu erzeugen.

Stellen Sie es sich als präzise gesteuertes „Backen“ auf atomarer Ebene vor.

Der Prozess umfasst drei grundlegende Stufen:

- Eine flüchtige Verbindung des abzuscheidenden Materials wird als Gas in eine Reaktionskammer eingebracht.

- Hohe Temperaturen führen dazu, dass dieses Gas entweder zerfällt oder direkt auf der Waferoberfläche mit anderen Gasen reagiert.

- Das nichtflüchtige Produkt dieser Reaktion bildet einen festen, stabilen Film auf dem Substrat, während andere Nebenprodukte abgeführt werden.

CVD ist hervorragend geeignet, um hochgleichmäßige, reine und konforme Schichten zu erzeugen, was bedeutet, dass es komplexe, dreidimensionale Strukturen auf einem Chip gleichmäßig beschichten kann.

Physikalische Gasphasenabscheidung (PVD): Aufbau durch Kraft

PVD-Methoden übertragen ein Material rein physikalisch von einer Quelle auf das Substrat, typischerweise in einer Hochvak Umfeld. Die gängigste PVD-Technik in der Halbleiterfertigung ist das Sputtern.

Sputtern lässt sich am besten als „atomares Sandstrahlen“ verstehen.

Das Betriebsverfahren für das Sputtern umfasst typischerweise die folgenden Schritte:

- Eine Hochvakuumkammer wird vorbereitet und der Wafer darin platziert.

- Das Substrat wird oft mit einem Ionenätzen gereinigt, um Oberflächenverunreinigungen zu entfernen und eine gute Haftung zu gewährleisten.

- Hochenergetische Ionen werden auf ein Target aus dem abzuscheidenden Material (z. B. Aluminium oder Kupfer) geschossen.

- Dieser Beschuss stößt Atome vom Target ab oder „sputtert“ sie ab, die dann geradlinig zum Wafer wandern und diesen beschichten.

PVD ist ein Sichtlinienprozess, was ihn ideal für die Abscheidung von Metallen macht, aber weniger effektiv für die Beschichtung vertikaler Seitenwände tiefer Gräben.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; sie sind Werkzeuge, die für bestimmte Aufgaben basierend auf ihren inhärenten Vor- und Nachteilen ausgewählt werden.

Wann man CVD verwendet

CVD ist die bevorzugte Methode, wenn die Schichtqualität und Konformität von größter Bedeutung sind. Es ist das Arbeitspferd für die Herstellung von Isolierschichten (wie Siliziumdioxid) und Halbleiterschichten (wie Polysilizium), da die chemische Reaktion perfekte Atomstrukturen aufbauen kann.

Allerdings erfordert CVD oft sehr hohe Temperaturen, was zuvor gefertigte Strukturen auf dem Wafer beschädigen kann. Die chemischen Vorläufer können auch hochgiftig und teuer sein.

Wann man PVD (Sputtern) verwendet

Sputtern eignet sich hervorragend für die Abscheidung von Metallen und anderen Legierungen für die Verdrahtung des Chips, bekannt als Interconnects. Es ist ein schnellerer und im Allgemeinen Niedrigtemperaturprozess als CVD.

Der Hauptnachteil des Sputterns ist seine schlechte Schichtabdeckung (Step Coverage). Da die gesputterten Atome geradlinig wandern, neigen sie dazu, sich auf horizontalen Oberflächen anzusammeln, aber vertikale Oberflächen nur dünn zu beschichten, was bei zunehmend komplexen Chiparchitekturen ein Problem darstellen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen CVD und PVD wird durch die spezifische Schicht, die aufgebaut wird, und ihre Rolle in der endgültigen integrierten Schaltung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Isolier- oder Halbleiterschichten liegt: Ihre Wahl fällt fast immer auf eine Form von CVD wegen seiner Fähigkeit, überlegene, konforme Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung der Metallverdrahtung und Kontaktpunkte liegt: PVD, insbesondere Sputtern, ist aufgrund seiner Geschwindigkeit und Effektivität bei metallischen Materialien der Industriestandard.

Letztendlich verwandelt die Abscheidung eine leere Siliziumleinwand in ein mehrschichtiges elektronisches Wunderwerk, wobei jede Methode eine entscheidende und unterschiedliche Rolle im Herstellungsprozess spielt.

Zusammenfassungstabelle:

| Methode | Prozesstyp | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion | Isolier- & Halbleiterschichten | Konforme, hochreine Filme |

| Physikalische Gasphasenabscheidung (PVD / Sputtern) | Physikalische Übertragung | Metallverdrahtung & Interconnects | Schnellerer Prozess bei niedrigerer Temperatur |

Bereit, Ihren Halbleiterfertigungsprozess mit präziser Abscheidungsausrüstung zu verbessern? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Waferbearbeitungsanforderungen. Ob Sie die überlegene Konformität von CVD-Systemen oder die effiziente Metallabscheidung von PVD-Sputterwerkzeugen benötigen, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Standards moderner Labore zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, makellose Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Energiebereich des Sputterns? Von der Schwelle bis zur optimalen Abscheidung

- Was ist die Abscheidungsmethode der Fertigung? Ein Leitfaden zu Dünnschicht-Beschichtungsprozessen

- Was ist Low Pressure CVD (LPCVD) und was sind seine Vorteile? Verbessern Sie die Filmdicke und schützen Sie empfindliche Substrate

- Was ist der Zweck der chemischen Gasphasenabscheidung? Um überlegene Oberflächeneigenschaften zu entwickeln

- Welche Methode wird bei der Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Was ist ein organischer Dünnfilm? Ein Leitfaden für konstruierte molekulare Schichten für fortschrittliche Technologien

- Was bedeutet "sputtered" in einem Satz? Ein Leitfaden zur Verwendung dieses ausdrucksstarken Verbs

- Was sind Abscheidungstechniken? Ein Leitfaden zu PVD vs. CVD für Dünnschichtanwendungen