In der Halbleiterfertigung ist die Abscheidung der grundlegende Prozess, bei dem dünne Materialschichten auf einen Siliziumwafer aufgebracht werden. Dies ist ein rein additiver Prozess, bei dem Materialien wie Isolatoren, Leiter oder Halbleiter auf der Oberfläche des Wafers gezüchtet oder beschichtet werden, oft nur wenige Atomlagen auf einmal. Es ist die primäre Methode zum Aufbau der komplexen, mehrschichtigen Strukturen, die moderne integrierte Schaltkreise bilden.

Das entscheidende Konzept ist, dass es bei der Abscheidung darum geht, eine gleichmäßige Materialschicht auf einen Wafer hinzuzufügen. Dies unterscheidet sich von der Photolithographie (Musterung der Schicht) und dem Ätzen (selektives Entfernen von Teilen der Schicht), die separate, nachfolgende Schritte in der Fertigungssequenz sind.

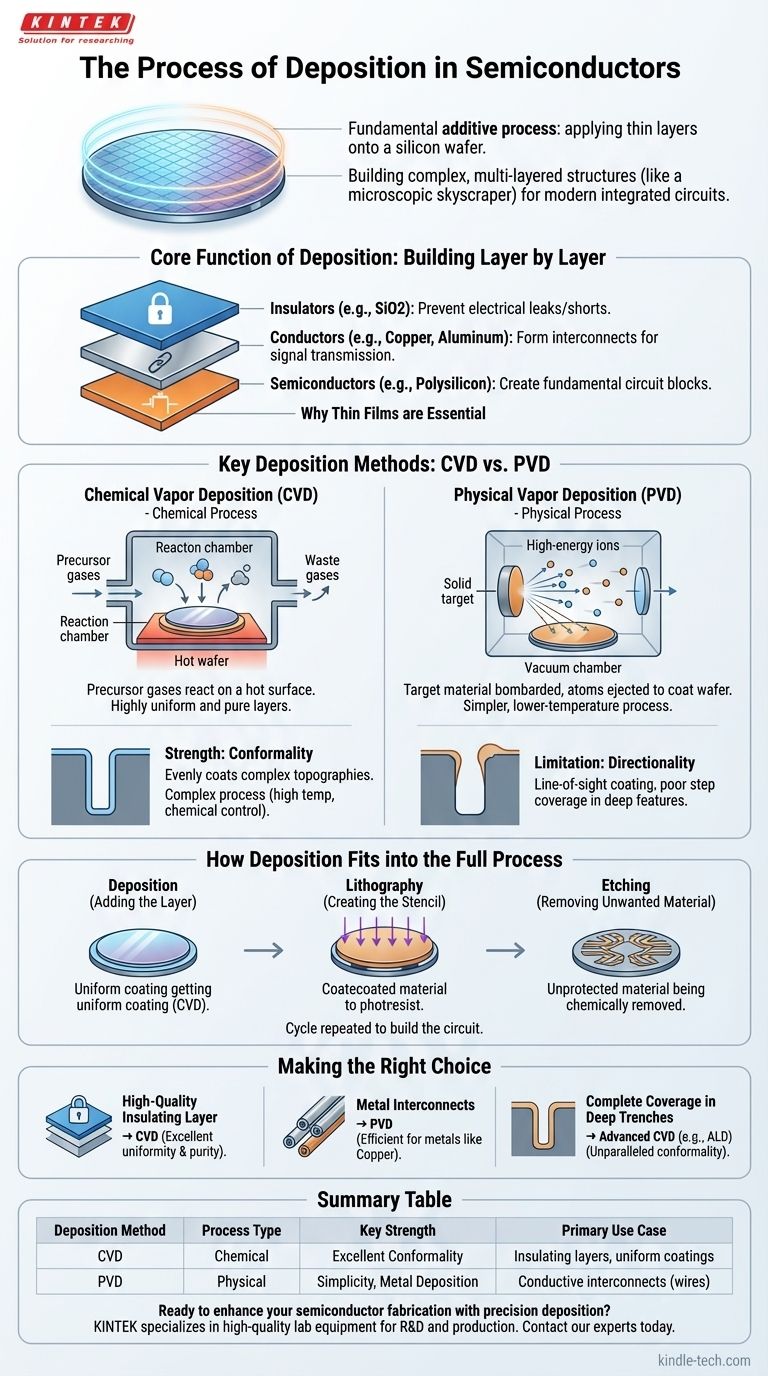

Die Kernfunktion der Abscheidung

Aufbau des Schaltkreises, Schicht für Schicht

Stellen Sie sich einen Mikroprozessor als einen mikroskopisch kleinen, mehrstöckigen Wolkenkratzer vor. Die Abscheidung ist der Prozess, bei dem jede neue Etage (eine Isolierschicht) oder die Verkabelung innerhalb der Wände (eine leitende Schicht) hinzugefügt wird.

Dieser Prozess wird Hunderte Male wiederholt, um die komplexe vertikale Struktur eines modernen Chips aufzubauen. Die Qualität und Präzision jeder abgeschiedenen Schicht sind für die Leistung des Endgeräts von größter Bedeutung.

Warum Dünnschichten unerlässlich sind

Die durch Abscheidung erzeugten Dünnschichten erfüllen spezifische, kritische Funktionen:

- Isolatoren (z. B. Siliziumdioxid, Siliziumnitrid) verhindern, dass elektrische Ströme zwischen verschiedenen Komponenten austreten oder kurzschließen.

- Leiter (z. B. Kupfer, Aluminium, Wolfram) bilden die mikroskopisch kleinen Drähte oder „Interconnects“, die Signale zwischen Transistoren übertragen.

- Halbleiter (z. B. Polysilizium) werden verwendet, um die grundlegenden Bausteine des Schaltkreises, wie die Transistorgates, zu erzeugen.

Wichtige Abscheidungsmethoden: CVD vs. PVD

Obwohl es viele spezifische Techniken gibt, fallen fast alle Abscheidungsprozesse in zwei Hauptfamilien: Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD).

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess. Vorläufergase werden in eine Reaktionskammer mit dem beheizten Wafer eingeleitet.

Diese Gase reagieren auf der heißen Oberfläche und hinterlassen eine feste Dünnschicht des gewünschten Materials, wobei andere gasförmige Nebenprodukte freigesetzt werden, die dann abgeleitet werden. Diese Methode ist bekannt für die Herstellung hochgleichmäßiger und reiner Schichten.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein physikalischer Prozess, der oft mit atomarer Sprühlackierung verglichen wird. In einer Vakuumkammer wird ein festes Ausgangsmaterial (als „Target“ bezeichnet) mit hochenergetischen Ionen beschossen.

Dieser Beschuss löst Atome aus dem Target. Diese Atome bewegen sich dann durch das Vakuum und beschichten den Wafer, wobei die Dünnschicht Atom für Atom aufgebaut wird.

Die Kompromisse verstehen

Die Wahl zwischen CVD und PVD wird durch das abzuscheidende Material und die strukturellen Anforderungen der Schicht bestimmt.

CVD: Konformität vs. Komplexität

Die Stärke von CVD ist seine Konformität. Da die chemische Reaktion überall auf der Oberfläche stattfindet, kann sie den Boden und die Seiten von sehr tiefen, schmalen Gräben in der Topographie des Wafers gleichmäßig beschichten.

Der Kompromiss ist die Komplexität. CVD erfordert oft hohe Temperaturen und beinhaltet flüchtige chemische Reaktionen, die präzise gesteuert werden müssen, um die Reinheit der Schicht zu gewährleisten und Defekte zu vermeiden.

PVD: Einfachheit vs. Direktionalität

PVD ist oft ein einfacherer, niedertemperaturiger Prozess, der ideal für die Abscheidung von Metallen ist, die der hohen Hitze von CVD nicht standhalten können.

Ihre primäre Einschränkung ist die Direktionalität. Da die Atome in einer „Sichtlinie“ vom Target zum Wafer wandern, kann PVD Schwierigkeiten haben, die Seitenwände tiefer Strukturen gleichmäßig zu beschichten, ein Problem, das als schlechte „Stufenbedeckung“ bekannt ist.

Wie die Abscheidung in den Gesamtprozess passt

Die in einigen Fertigungsanleitungen beschriebenen Schritte können verwirrend sein. Die Abscheidung ist nur der erste Teil eines dreistufigen Zyklus, der immer wiederholt wird.

Schritt 1: Abscheidung (Hinzufügen der Schicht)

Eine gleichmäßige Materialschicht, wie z. B. Siliziumnitrid, wird mit einer Methode wie CVD über die gesamte Oberfläche des Wafers abgeschieden.

Schritt 2: Lithographie (Erstellen der Schablone)

Ein lichtempfindliches Material namens Photoresist wird auf die abgeschiedene Schicht aufgetragen. Es wird dann durch eine gemusterte Maske mit UV-Licht belichtet, und das Muster wird entwickelt, wodurch eine schützende Schablone entsteht.

Schritt 3: Ätzen (Entfernen von unerwünschtem Material)

Ein chemischer oder Plasmaätzprozess entfernt das Siliziumnitrid in den Bereichen, die nicht durch die Photoresist-Schablone geschützt sind. Schließlich wird der verbleibende Photoresist entfernt, wodurch das gewünschte Schaltungsmuster zurückbleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Abscheidungsmethoden wird ausschließlich durch die spezifische Funktion der Schicht innerhalb des integrierten Schaltkreises bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochwertigen Isolierschicht liegt (z. B. ein Transistor-Gate-Oxid): Die chemische Gasphasenabscheidung (CVD) ist die bevorzugte Methode wegen ihrer hervorragenden Gleichmäßigkeit und Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung der Metallverbindungen (Drähte) liegt: Die physikalische Gasphasenabscheidung (PVD) wird häufig wegen ihrer Effizienz bei der Abscheidung von Metallen wie Kupfer oder Aluminium verwendet.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer vollständigen Abdeckung in tiefen, schmalen Gräben liegt: Fortgeschrittene Techniken wie die Atomlagenabscheidung (ALD), eine präzise Unterart der CVD, sind für ihre unübertroffene Konformität erforderlich.

Letztendlich geht es beim Meistern der Abscheidung darum, die richtige additive Technik auszuwählen, um die Grundlage für jeden nachfolgenden Strukturierungs- und Ätzschritt präzise zu legen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Prozesstyp | Hauptstärke | Primärer Anwendungsfall |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemisch | Hervorragende Konformität | Isolierschichten, gleichmäßige Beschichtungen |

| Physikalische Gasphasenabscheidung (PVD) | Physikalisch | Einfachheit, Metallabscheidung | Leitende Verbindungen (Drähte) |

Bereit, Ihren Halbleiterfertigungsprozess mit Präzisionsabscheidung zu verbessern? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Halbleiter-Forschung und -Entwicklung sowie Produktion. Ob Sie CVD-Systeme für gleichmäßige Isolierschichten oder PVD-Werkzeuge für zuverlässige Metallverbindungen benötigen, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der modernen Chipherstellung zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Abscheidungsanforderungen Ihres Labors unterstützen und Ihnen helfen können, bessere integrierte Schaltkreise zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden