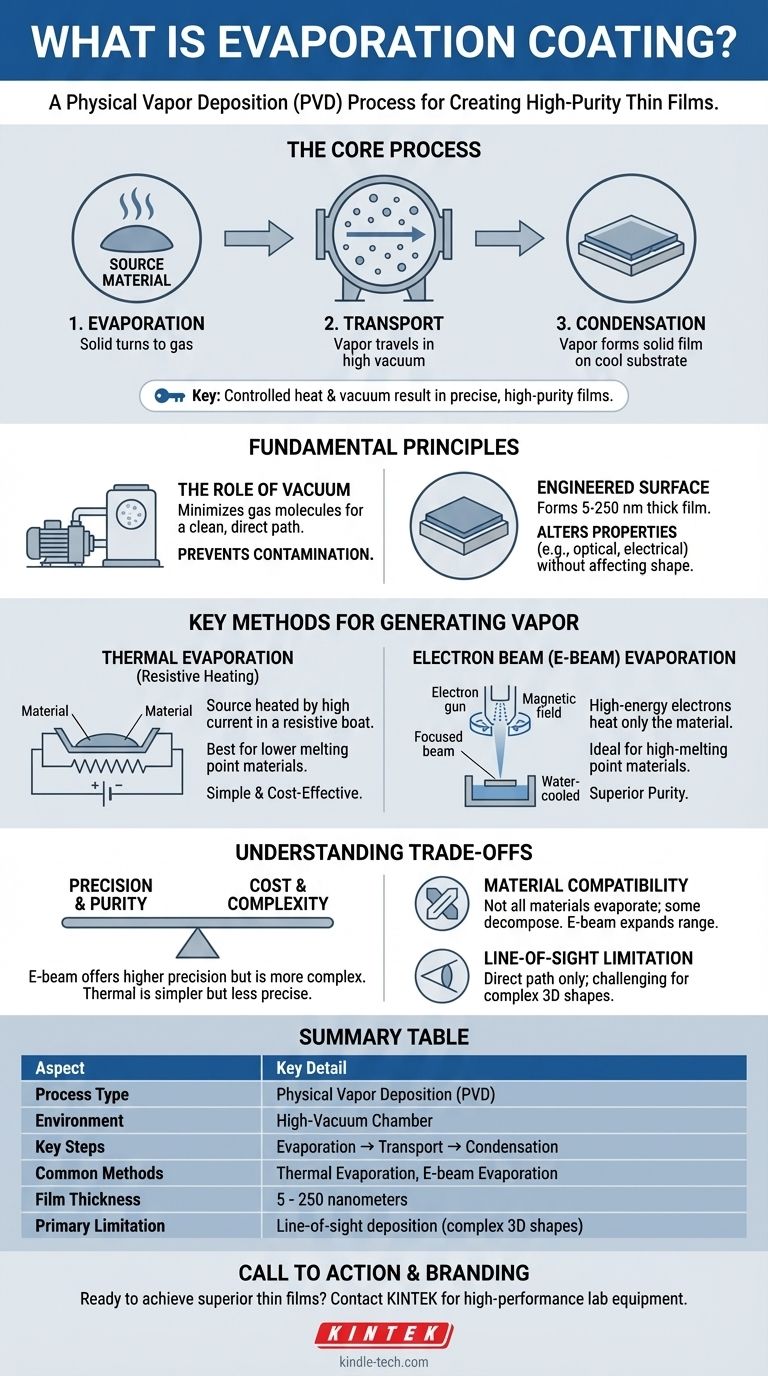

Im Kern ist die Aufdampfbeschichtung ein Prozess, bei dem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht.

Die zentrale Herausforderung der Aufdampfbeschichtung besteht nicht einfach darin, einen Feststoff in ein Gas umzuwandeln. Es geht darum, die Wärme und die Vakuumumgebung präzise zu steuern, um das verdampfte Material auf ein Substrat zu transportieren und so einen hochreinen Film mit spezifischen, konstruierten Eigenschaften zu erzeugen.

Die grundlegenden Prinzipien der Aufdampfbeschichtung

Der gesamte Prozess, eine Form der physikalischen Gasphasenabscheidung (PVD), lässt sich in eine bestimmte Abfolge von Ereignissen unterteilen, die die grundlegende Physik in einer hochkontrollierten Umgebung nutzt.

Die Drei-Schritte-Sequenz

Zuerst wird dem Ausgangsmaterial Energie zugeführt, wodurch es verdampft (oder sublimiert) und in einen gasförmigen Zustand übergeht. Zweitens transportieren diese verdampften Partikel durch die Vakuumkammer. Schließlich kondensiert der Dampf bei Erreichen des kühleren Substrats zurück zu einem Feststoff und bildet die gewünschte Dünnschicht.

Die entscheidende Rolle des Vakuums

Dieser Prozess findet aus zwei wichtigen Gründen in einer Hochvakuumumgebung statt. Das Vakuum minimiert die Anzahl der umgebenden Gasmoleküle, was verhindert, dass das verdampfte Material mit ihnen kollidiert. Dies gewährleistet einen sauberen, direkten „Sichtlinien“-Pfad zum Substrat, was zu einem Film von sehr hoher Reinheit führt.

Das Ergebnis: Eine konstruierte Oberfläche

Die resultierende Beschichtung ist typischerweise zwischen 5 und 250 Nanometer dick. Sie soll die Oberflächeneigenschaften des Substrats – wie seine optischen, elektrischen oder verschleißfesten Eigenschaften – verändern, ohne die grundlegende Form oder Maßhaltigkeit des Objekts zu beeinträchtigen.

Wichtige Methoden zur Dampferzeugung

Die Methode, mit der das Ausgangsmaterial erhitzt und verdampft wird, ist ein bestimmender Faktor für den Prozess und beeinflusst die Präzision, Reinheit und Kosten der Beschichtung.

Thermische Verdampfung (Widerstandsheizung)

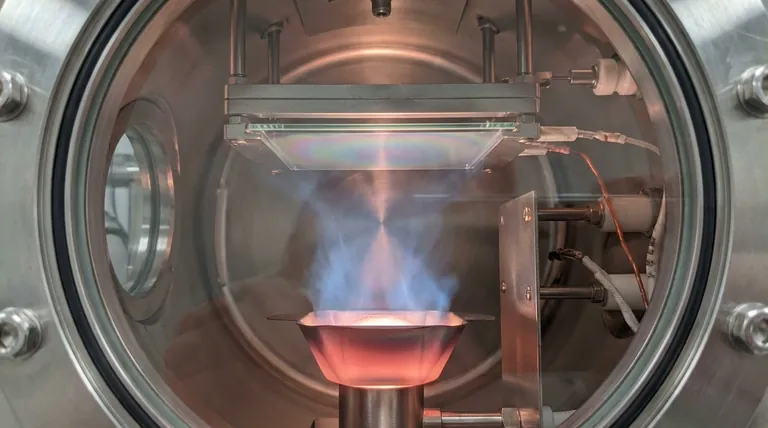

Bei dieser Methode wird das Ausgangsmaterial in einem kleinen Behälter oder „Tiegel“ aus einem Widerstandsmaterial wie Wolfram platziert. Ein hoher elektrischer Strom wird durch den Tiegel geleitet, wodurch dieser erhitzt wird und das darin befindliche Ausgangsmaterial verdampft.

Elektronenstrahl-Verdampfung (E-Beam)

Die Elektronenstrahl-Verdampfung verwendet einen energiereichen Elektronenstrahl, der durch Magnetfelder gesteuert wird, um das Ausgangsmaterial zu erhitzen. Das Material wird in einem wassergekühlten Kupfertiegel gehalten, und der fokussierte Elektronenstrahl liefert intensive, lokalisierte Wärme, um nur das Material zu schmelzen und zu verdampfen, nicht aber den Behälter.

Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten und führt zu Filmen von außergewöhnlich hoher Reinheit, da eine Kontamination durch das Heizelement ausgeschlossen wird.

Verständnis der Kompromisse

Obwohl die Aufdampfbeschichtung leistungsstark ist, gibt es inhärente Einschränkungen, die für jede praktische Anwendung berücksichtigt werden müssen. Das Verständnis dieser ist der Schlüssel zu einem erfolgreichen Ergebnis.

Präzision vs. Kosten

Fortschrittlichere Methoden wie die E-Beam-Verdampfung bieten eine überlegene Kontrolle über die Abscheidungsraten und die Filmreinheit. Dies geht jedoch mit einer deutlich höheren Gerätekomplexität und höheren Kosten im Vergleich zu einfacheren thermischen Verdampfungssystemen einher.

Materialverträglichkeit

Nicht alle Materialien können durch Verdampfung effektiv abgeschieden werden. Einige Verbindungen können sich beim Erhitzen zersetzen, anstatt sauber zu verdampfen. Die E-Beam-Verdampfung erweitert die Möglichkeiten auf feuerfeste Metalle und Keramiken, aber die Materialauswahl bleibt eine entscheidende Einschränkung.

Sichtlinienbeschränkung

Die Verdampfung ist ein Sichtlinienprozess. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es schwierig, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Objekten mit verdeckten Oberflächen oder scharfen Winkeln zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz hängt vollständig von den Anforderungen Ihres Projekts in Bezug auf Reinheit, Materialtyp und Budget ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Beschichtungen liegt: Die thermische Verdampfung ist oft die direkteste und wirtschaftlichste Lösung für Materialien mit niedrigeren Schmelzpunkten.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und der Abscheidung von feuerfesten Materialien liegt: Die E-Beam-Verdampfung ist die überlegene Methode, da sie die für anspruchsvolle Anwendungen erforderliche Energie und Kontrolle bietet.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer Formen liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, da die Sichtliniennatur der Verdampfung eine erhebliche Einschränkung darstellen kann.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, können Sie die genaue Beschichtungsstrategie auswählen, die mit Ihrem spezifischen technischen Ziel übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Umgebung | Hochvakuumkammer |

| Schlüsselschritte | Verdampfung → Transport → Kondensation |

| Gängige Methoden | Thermische Verdampfung, Elektronenstrahl-Verdampfung (E-Beam) |

| Typische Schichtdicke | 5 - 250 Nanometer |

| Hauptbeschränkung | Sichtlinienabscheidung (schwierig für komplexe 3D-Formen) |

Bereit, überlegene Dünnschichten für Ihr Labor zu erzielen? Das richtige Aufdampfbeschichtungssystem ist entscheidend für die Qualität Ihrer Forschung oder Produktion. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich thermischer und E-Beam-Verdampfungssysteme, die entwickelt wurden, um die genauen Anforderungen Ihrer Anwendung zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen Ihren Beschichtungsprozess verbessern, die Reinheit steigern und den Erfolg Ihres Projekts vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen