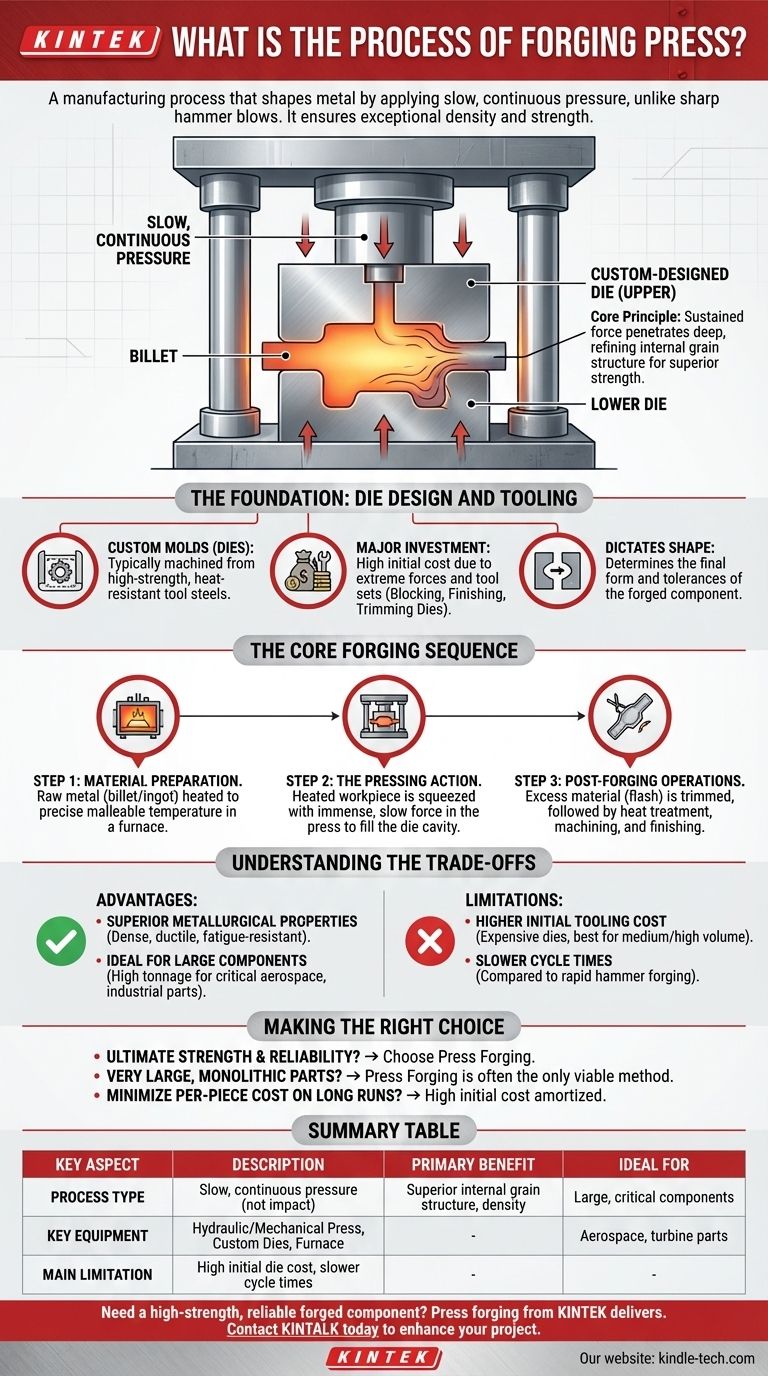

Kurz gesagt, das Pressformen ist ein Fertigungsverfahren, bei dem Metall durch langsamen, kontinuierlichen Druck mithilfe einer mechanischen oder hydraulischen Presse geformt wird. Im Gegensatz zu den harten Schlägen des Hämmerns verformt diese kontrollierte Quetschbewegung das Metallwerkstück und zwingt es, sich der Form eines speziell entwickelten Gesenks anzupassen.

Das Kernprinzip des Pressens liegt in der Anwendung anhaltender, kontrollierter Kraft. Diese Methode dringt tief in das Metall ein und verfeinert seine innere Kornstruktur, um Komponenten mit außergewöhnlicher Dichte, minimalen Hohlräumen und überlegener mechanischer Festigkeit herzustellen, insbesondere für große und kritische Anwendungen.

Die Grundlage: Werkzeugdesign und Werkzeuge

Der Erfolg jeder Pressformoperation beginnt lange bevor das Metall erhitzt wird. Die Konstruktion und Herstellung der Gesenke sind die kritischste und kostenintensivste Phase.

Die Rolle der Gesenke

Gesenke sind die kundenspezifischen Formen, die die endgültige Gestalt der geschmiedeten Komponente bestimmen. Sie werden typischerweise aus hochfesten, hitzebeständigen Werkzeugstählen gefertigt, die in der Lage sind, immensem, wiederholtem Druck und hohen Temperaturen standzuhalten.

Warum Werkzeuge eine große Investition darstellen

Der Hinweis auf hohe Werkzeugkosten ist ein entscheidender Punkt. Im Gegensatz zu Gussformen müssen Schmiedegesenke extremen Kräften standhalten. Die Anfangsinvestition ist höher, da sie oft einen Satz von Werkzeugen und nicht nur eine einzelne Form umfasst.

Dieser Satz umfasst häufig Blockgesenke für die anfängliche Formgebung, Fertiggesenke für die endgültige Geometrie und Beschnittwerkzeuge, die in einem späteren Schritt verwendet werden, um überschüssiges Material, den sogenannten Grat, abzuschneiden.

Die Kernschmiedereihenfolge

Sobald die Werkzeuge fertiggestellt sind, folgt der Produktionsprozess einem klaren, sequenziellen Weg vom Rohmaterial bis zu einem nahezu endkonturnahen Teil.

Schritt 1: Materialvorbereitung

Der Prozess beginnt mit einem Rohmetallstück, oft einem Barren oder Brammen. Dieses Werkstück wird in einem Ofen auf eine präzise Temperatur erhitzt, wodurch es formbar und plastisch, aber nicht geschmolzen wird.

Diese Temperaturkontrolle ist entscheidend; ist es zu kalt, kann das Metall unter Druck reißen, während bei zu hoher Temperatur seine metallurgischen Eigenschaften beeinträchtigt werden können.

Schritt 2: Der Pressvorgang

Das erhitzte Werkstück wird auf das untere Gesenk in der Schmiedepresse gelegt. Die Presse wird dann aktiviert und bewegt einen Stößel, um das Metall langsam mit immenser Kraft zusammenzudrücken.

Dieser bewusste Druck zwingt das Metall, zu fließen und jede Kavität der Gesenkform auszufüllen. Die langsame Krafteinwirkung gewährleistet eine tiefe und gleichmäßige Verformung im gesamten Volumen des Materials.

Schritt 3: Nachbearbeitungsvorgänge

Nach Abschluss des Pressens wird das Teil entnommen. Es weist oft eine geringe Menge an überschüssigem Material (Grat) auf, das zwischen den beiden Gesenkhälften herausgequetscht wurde.

Dieser Grat wird in einem sekundären Vorgang entfernt, oft unter Verwendung der zuvor erwähnten speziellen Beschnittwerkzeuge. Das Teil kann dann weiteren Prozessen wie Wärmebehandlung zur Optimierung der Festigkeit, Bearbeitung für enge Toleranzen und Oberflächenveredelung unterzogen werden.

Die Abwägungen verstehen

Das Pressformen ist ein leistungsstarkes Verfahren, aber keine universelle Lösung. Seine Vorteile werden durch spezifische Einschränkungen ausgeglichen, die es für bestimmte Anwendungen gegenüber anderen prädestinieren.

Vorteil: Überlegene metallurgische Eigenschaften

Der langsame, kontinuierliche Druck verfeinert die innere Kornstruktur des Metalls und richtet sie an der Form der Komponente aus. Dies führt zu Teilen mit außergewöhnlicher Dichte, Duktilität und Ermüdungsbeständigkeit im Vergleich zu Gussteilen oder bearbeiteten Teilen.

Vorteil: Ideal für große Komponenten

Hydraulische Pressen können enorme Tonnagen erzeugen, was das Pressformen zu einer der wenigen praktikablen Methoden für die Herstellung sehr großer Komponenten macht, wie z. B. Flugzeugstrukturteile, Turbinenscheiben und schwere Industrieanlagen.

Einschränkung: Höhere anfängliche Werkzeugkosten

Wie bereits erwähnt, macht die robuste und komplexe Beschaffenheit von Schmiedegesenken die anfängliche Einrichtung teuer. Dieses Verfahren ist am kosteneffizientesten für mittlere bis hohe Produktionsvolumina, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können.

Einschränkung: Langsamere Zykluszeiten

Im Vergleich zu den schnellen Schlägen des Hämmerns führt die bewusste Quetschwirkung einer Presse zu einer langsameren Produktionsrate. Dies macht es weniger geeignet für sehr hochvolumige, kostengünstige Massenartikel.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Zuverlässigkeit liegt: Das Pressformen ist die überlegene Wahl für kritische Komponenten, bei denen die innere Integrität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer, monolithischer Teile liegt: Das Pressformen ist oft die einzig praktikable Methode, um die notwendige Verformung und Materialeigenschaften in diesem Maßstab zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Stückkosten bei einer langen Produktionsserie liegt: Die hohen anfänglichen Werkzeugkosten des Pressformens können gerechtfertigt sein, da es starke, nahezu endkonturnahe Teile liefert, die weniger nachfolgende Bearbeitung erfordern.

Letztendlich ist das Pressformen eine bewusste Entscheidung für Anwendungen, bei denen Leistung und innere Qualität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Fertigung mittels langsamen, kontinuierlichen Drucks (nicht Schlag) |

| Hauptvorteil | Überlegene innere Kornstruktur, Dichte und Festigkeit |

| Schlüsselausrüstung | Hydraulische/Mechanische Presse, kundenspezifische Gesenke, Ofen |

| Ideal für | Große, kritische Komponenten (z. B. Luft- und Raumfahrt, Turbinenteile) |

| Haupteinschränkung | Hohe anfängliche Werkzeugkosten, langsamere Zykluszeiten |

Benötigen Sie eine hochfeste, zuverlässige Schmiedekomponente?

Das Pressformen von KINTEK liefert die außergewöhnliche Dichte und die mechanischen Eigenschaften, die Ihre kritischen Anwendungen erfordern. Unsere Expertise in der Herstellung von Labor- und Industrieanlagen stellt sicher, dass Ihre Teile die höchsten Standards für Leistung und Zuverlässigkeit erfüllen.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere Schmiedelösungen die Festigkeit und Haltbarkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Tischgefriertrockner für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität

- Was ist eine Heißpresse zum Einbetten? Präzisionskontrolle für Metallurgie & Elektronikmontage

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe