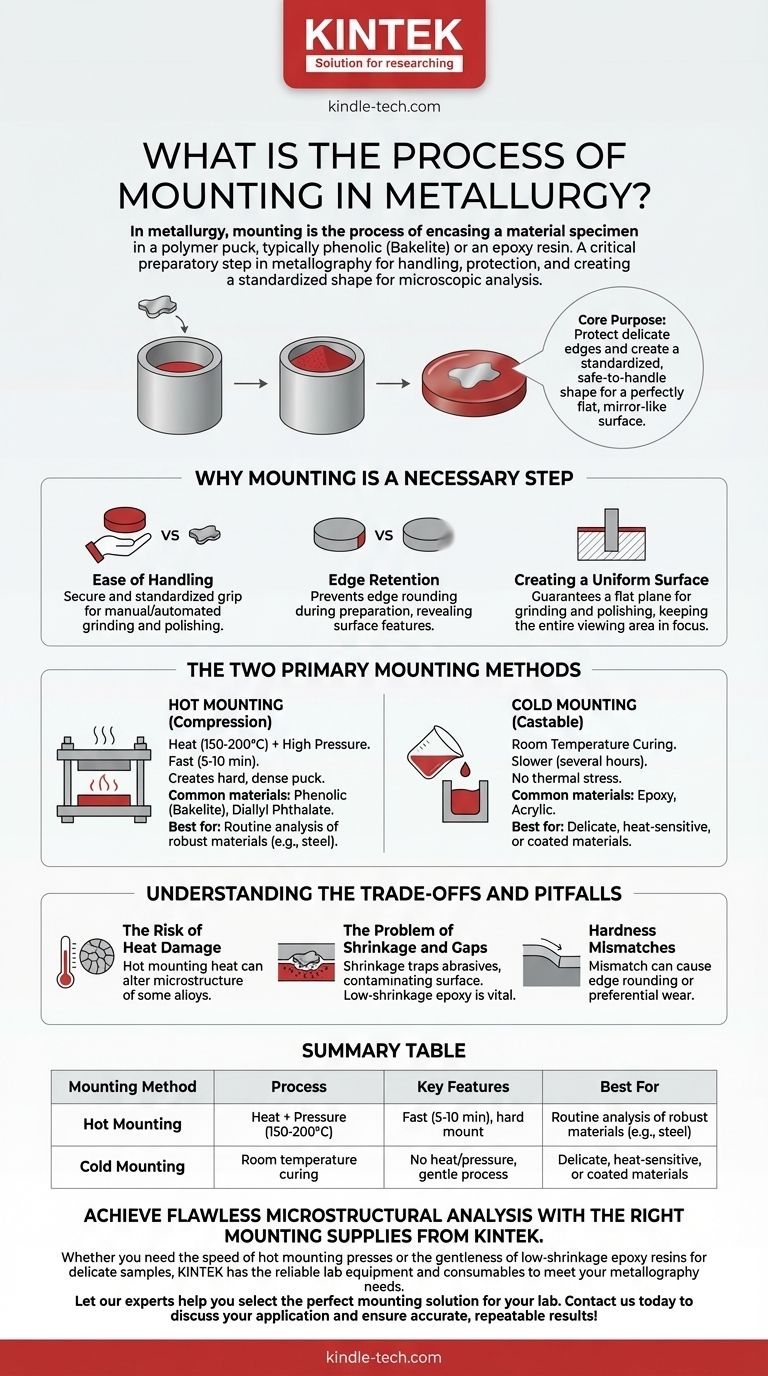

In der Metallurgie ist das Einbetten der Prozess, bei dem eine Materialprobe in einen Polymer-Puck, typischerweise Phenolharz (Bakelit) oder ein Epoxidharz, eingeschlossen wird. Dies ist kein Herstellungsprozess, sondern ein kritischer vorbereitender Schritt in der Metallographie, der Wissenschaft der Untersuchung der Mikrostruktur eines Materials. Sein Zweck ist es, eine kleine oder unregelmäßig geformte Probe für das anschließende Schleifen, Polieren und die mikroskopische Untersuchung leichter handhabbar zu machen.

Der Hauptzweck des Einbettens besteht darin, die empfindlichen Kanten der Probe zu schützen und eine standardisierte, sicher zu handhabende Form zu schaffen. Dies stellt sicher, dass die Probe zu einer perfekt flachen, spiegelglatten Oberfläche geschliffen und poliert werden kann, was für eine genaue mikrostrukturelle Analyse unter dem Mikroskop unerlässlich ist.

Warum das Einbetten ein notwendiger Schritt ist

Bevor die innere Struktur eines Metalls analysiert werden kann, muss es vorbereitet werden. Das Einbetten ist der grundlegende Schritt, der alle nachfolgenden Phasen ermöglicht und zuverlässig macht.

Leichte Handhabung

Ein kleines Metallstück, ein Draht oder eine Bruchfläche ist schwierig und unsicher, von Hand an einer Hochgeschwindigkeits-Schleifscheibe oder einem Poliertuch zu halten. Das Einschließen in einen größeren Polymer-Puck bietet einen sicheren und standardisierten Halt für die manuelle und automatisierte Vorbereitung.

Kantenretention

Eines der wichtigsten Ziele ist es, das Material bis an seine Kante zu untersuchen. Ohne die Unterstützung einer Einbettmasse würden sich die Kanten der Probe während des Schleifens und Polierens abrunden, wodurch wichtige Oberflächenmerkmale oder gehärtete Schichten verdeckt würden.

Erzeugen einer gleichmäßigen Oberfläche

Das Einbetten stellt sicher, dass die Probe senkrecht zur zu präparierenden Oberfläche gehalten wird. Dies garantiert eine flache, gleichmäßige Ebene zum Schleifen und Polieren, was entscheidend ist, um den gesamten Betrachtungsbereich unter dem Mikroskop scharf zu halten.

Die zwei primären Einbettmethoden

Die Wahl zwischen den Einbetttechniken hängt vollständig von der Art des zu analysierenden Materials und der erforderlichen Prozessgeschwindigkeit ab.

Heiß-Einbetten (Kompressions-Einbetten)

Dies ist die gebräuchlichste Methode für die Routineanalyse. Die Probe wird in eine zylindrische Kammer mit einem körnigen duroplastischen Polymer, wie Phenolharz (Bakelit) oder Diallylphthalat, gelegt.

Die Maschine wendet dann sowohl Wärme (ca. 150-200°C) als auch hohen Druck an, um das Polymer zu schmelzen und es zu einem harten, dichten Puck um die Probe herum auszuhärten. Der gesamte Prozess ist schnell und dauert typischerweise 5-10 Minuten.

Kalt-Einbetten (Gießharz-Einbetten)

Diese Methode wird für Proben verwendet, die hitze- oder druckempfindlich sind. Materialien, die wärmebehandelt wurden, empfindliche Beschichtungen aufweisen oder anfällig für thermische Schäden sind, erfordern diesen schonenderen Ansatz.

Der Prozess beinhaltet das Platzieren der Probe in einer Form und das Übergießen mit einem flüssigen Zwei-Komponenten-Harz (Epoxid oder Acryl). Das Harz härtet dann bei Raumtemperatur über mehrere Stunden aus. Obwohl langsamer, verursacht es keine thermische Belastung der Probe.

Verstehen der Kompromisse und Fallstricke

Die Wahl der falschen Methode oder des falschen Materials kann zu Artefakten führen, die eine falsche Analyse zur Folge haben.

Das Risiko von Hitzeschäden

Der primäre Kompromiss ist Geschwindigkeit versus Probenintegrität. Das Heiß-Einbetten ist schnell und erzeugt eine sehr harte Einbettung, aber die Hitze kann die Mikrostruktur bestimmter Legierungen, wie z.B. einiger Aluminiumlegierungen oder niedrigtemperaturvergüteter Stähle, verändern.

Das Problem von Schrumpfung und Spalten

Alle Einbettmassen schrumpfen beim Aushärten leicht. Wenn sich die Masse von der Probe löst, entsteht ein Spalt. Dieser Spalt schließt abrasive Partikel und Flüssigkeiten während des Polierens ein, was die endgültige Oberfläche verunreinigen und die wahre Mikrostruktur verdecken kann. Schrumpfarme Epoxidharze sind für kritische Anwendungen unerlässlich.

Härteungleichheiten

Idealerweise sollte die Einbettmasse eine ähnliche Verschleißrate wie die Metallprobe aufweisen. Ist die Einbettung zu weich, verschleißt sie schneller als die Probe, wodurch sich die Kanten abrunden. Ist sie zu hart, kann die Probe bevorzugt abgenutzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Heiß- und Kalt-Einbetten wird durch die Materialeigenschaften und Ihre analytischen Anforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz, der Routineanalyse robuster Materialien (wie Stahl) liegt: Das Heiß-Kompressions-Einbetten ist die effizienteste und wirtschaftlichste Wahl.

- Wenn Sie hitzeempfindliche, beschichtete oder empfindliche Materialien (wie Elektronik oder einige Polymere) analysieren: Das Kalt-Einbetten ist der einzige Weg, die wahre Mikrostruktur der Probe zu erhalten.

- Wenn eine perfekte Kantenretention für die Fehleranalyse absolut entscheidend ist: Verwenden Sie ein hochwertiges, schrumpfarmes Kalt-Einbett-Epoxidharz oder eine faserverstärkte Heiß-Einbettmasse.

Letztendlich ist die Auswahl der richtigen Einbetttechnik der grundlegende Schritt, der sicherstellt, dass das endgültige mikroskopische Bild die innere Struktur des Materials wirklich widerspiegelt.

Zusammenfassungstabelle:

| Einbettmethode | Prozess | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Heiß-Einbetten | Hitze + Druck (150-200°C) | Schnell (5-10 min), harte Einbettung | Routineanalyse robuster Materialien (z.B. Stahl) |

| Kalt-Einbetten | Aushärtung bei Raumtemperatur | Keine Hitze/Druck, schonender Prozess | Empfindliche, hitzeempfindliche oder beschichtete Materialien |

Erzielen Sie eine makellose mikrostrukturelle Analyse mit den richtigen Einbettmaterialien von KINTEK.

Die richtige Probenpräparation ist der entscheidende erste Schritt, um die wahre Mikrostruktur eines Materials zu enthüllen. Ob Sie die Geschwindigkeit von Heiß-Einbettpressen oder die Schonung von schrumpfarmen Epoxidharzen für empfindliche Proben benötigen, KINTEK bietet die zuverlässige Laborausrüstung und Verbrauchsmaterialien, um Ihre metallographischen Anforderungen zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Einbettlösung für Ihr Labor helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und genaue, wiederholbare Ergebnisse zu gewährleisten!

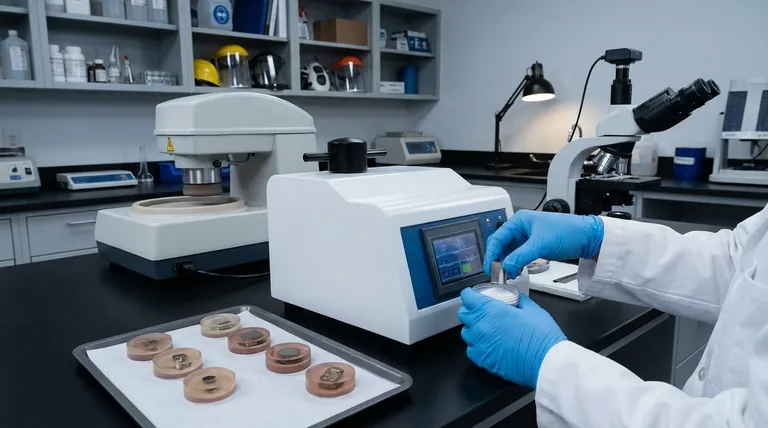

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische Labor-Heißpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was sind die Eigenschaften und Handhabungsvorsichtsmaßnahmen für Aluminiumoxidpulver als Poliermaterial? Erzielen Sie ein makelloses Finish mit Präzision

- Wie wird eine Labor-Hydraulikpresse beim Metall-Einbetten verwendet? Präzision bei der Mikrostruktur-Analyse erreichen

- Was ist der Zweck und die Anwendungsrichtlinien für ein allgemeines Polier-Wischtuch? Gewährleistung eines makellosen, kratzerfreien Finishs

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Was sind die Eigenschaften und Wartungsanweisungen für metallographisches Poliersamt? Sorgen Sie für ein perfektes Finish

- Welche Eigenschaften und Vorsichtsmaßnahmen bei der Verwendung hat metallographisches Polier-Nylongewebe? Beherrschen Sie das Zwischenpolieren für makellose Proben

- Welche Methode wird häufig zur Einbettung von Proben verwendet? Erstellen Sie perfekte histologische Schnitte mit bewährten Techniken

- Was ist eine Heißpresse zum Einbetten? Präzisionskontrolle für Metallurgie & Elektronikmontage