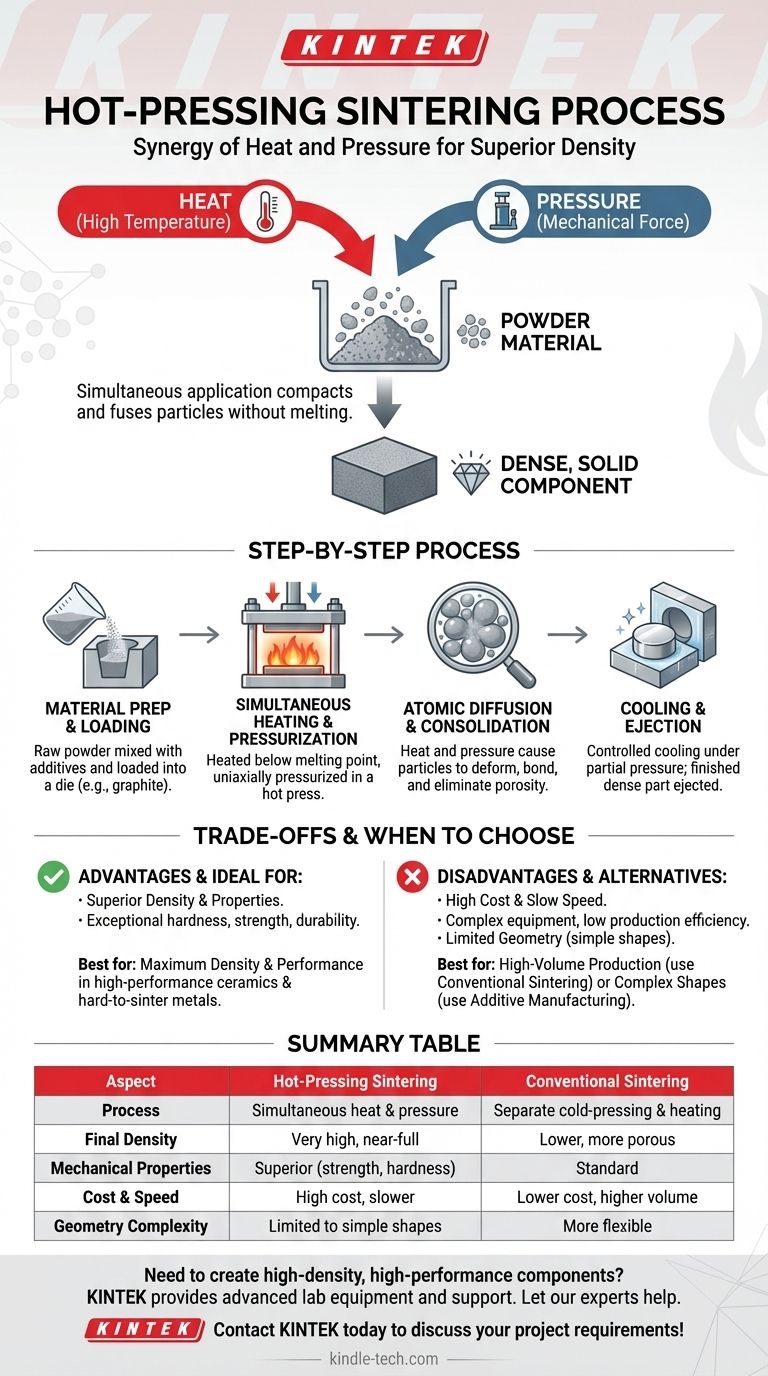

Im Kern ist das Heißpresssintern ein Herstellungsverfahren, das gleichzeitig hohe Temperatur und mechanischen Druck auf ein Pulvermaterial anwendet. Diese kombinierte Wirkung verdichtet und verschmilzt die Pulverpartikel zu einer dichten, festen Komponente, ohne das Material zu schmelzen, wodurch eine überlegene Dichte und mechanische Eigenschaften im Vergleich zu herkömmlichen Sinterverfahren erzielt werden.

Das entscheidende Merkmal des Heißpressens ist die gleichzeitige Anwendung von Hitze und Druck. Diese Synergie überwindet die Einschränkungen des separaten Pressens und Erhitzens und macht es zu einem leistungsstarken Werkzeug zur Herstellung von Hochleistungskomponenten aus Materialien, die sonst schwer zu verdichten sind.

Das Grundprinzip: Synergie von Hitze und Druck

Heißpressen ist eine Weiterentwicklung des traditionellen Sinterns, das darauf ausgelegt ist, Ergebnisse zu erzielen, die allein mit Hitze nicht möglich wären. Die gleichzeitige Wirkung von Hitze und Druck ist der Schlüssel zu seiner Wirksamkeit.

Wie es sich vom konventionellen Sintern unterscheidet

Konventionelles Sintern umfasst typischerweise zwei unterschiedliche Schritte: Zuerst wird ein Pulver kalt zu einer gewünschten Form (einem „Grünling“) gepresst, und zweitens wird dieser Grünling in einem Ofen erhitzt, um die Partikel zu verschmelzen.

Heißpressen kombiniert diese in einem einzigen, integrierten Schritt. Das Pulver wird während es unter Druck in einer Matrize ist, erhitzt, was die Verdichtungsdynamik grundlegend verändert.

Die Rolle der gleichzeitigen Anwendung

Hitze liefert die thermische Energie, die notwendig ist, damit Atome beweglich werden und über die Grenzen benachbarter Pulverpartikel diffundieren können. Dies ist der Kernmechanismus des Sinterns.

Druck bietet eine starke mechanische Unterstützung. Er hilft, Oxidfilme auf den Pulveroberflächen abzubauen, die die Bindung hemmen, ordnet Partikel neu an, um Lücken zu beseitigen, und verstärkt die treibende Kraft für die atomare Diffusion.

Aktivierung des Sinterprozesses

Diese kombinierte Kraft ist besonders effektiv für Materialien mit Kristallfehlern. Die angelegte Spannung aktiviert diese Defekte, beschleunigt den Diffusionsprozess und ermöglicht es dem Material, eine viel höhere Enddichte zu erreichen, als es allein unter Hitze der Fall wäre.

Der Heißpressprozess: Eine Schritt-für-Schritt-Ansicht

Der Heißpressprozess ist ein hochkontrollierter Vorgang, bei dem Temperatur, Druck und Zeit sorgfältig gesteuert werden, um das gewünschte Ergebnis zu erzielen.

Schritt 1: Materialvorbereitung und Beladung

Der Prozess beginnt mit dem Rohpulver, das ein Metall, eine Keramik oder ein Verbundwerkstoff sein kann. Dieses Pulver wird oft mit Additiven gemischt und dann in eine langlebige Form oder Matrize geladen, die typischerweise aus Graphit oder einem feuerfesten Material besteht.

Schritt 2: Gleichzeitiges Erhitzen und Pressen

Dies ist der entscheidende Schritt. Die das Pulver enthaltende Form wird in eine Heißpresse gegeben, wo sie auf eine Temperatur knapp unterhalb des Schmelzpunktes des Materials erhitzt wird. Gleichzeitig wird einachsiger Druck durch einen Stempel oder Kolben auf das Pulver ausgeübt.

Schritt 3: Atomare Diffusion und Konsolidierung

Unter dem kombinierten Einfluss von Hitze und Druck verformen sich die Pulverpartikel und beginnen zu verschmelzen. Atome wandern über Partikelgrenzen hinweg und eliminieren schrittweise die porösen Räume zwischen ihnen. Das Material konsolidiert zu einer dichten, festen Masse.

Schritt 4: Abkühlen und Auswerfen

Sobald die gewünschte Dichte und Haltezeit erreicht sind, wird die Komponente kontrolliert abgekühlt, oft noch unter Teildruck, um Defekte zu vermeiden. Nach dem Abkühlen wird das fertige, dichte Teil aus der Matrize ausgeworfen.

Die Kompromisse des Heißpressens verstehen

Obwohl leistungsstark, ist Heißpressen eine spezialisierte Technik mit einer Reihe von Vor- und Nachteilen, die sie für bestimmte Anwendungen geeignet machen.

Hauptvorteil: Überlegene Dichte und Eigenschaften

Der Hauptgrund für die Verwendung von Heißpressen ist das Erreichen einer nahezu vollständigen Dichte. Dies führt zu Komponenten mit außergewöhnlicher Härte, Festigkeit und Haltbarkeit. Es ist die bevorzugte Methode für Hochleistungskeramiken wie Siliziumkarbid und schwer sinterbare Metalle.

Hauptnachteil: Kosten und Produktionsrate

Die Vorteile haben ihren Preis. Heißpressmaschinen sind komplex und teuer. Formen müssen extremen Bedingungen standhalten und haben eine begrenzte Lebensdauer. Der Prozess selbst ist langsam, was zu einer geringen Produktionseffizienz und hohen Kosten pro Teil führt.

Einschränkung: Geometrische Einfachheit

Aufgrund der Art der einachsigen Druckanwendung innerhalb einer starren Matrize ist das Heißpressen im Allgemeinen auf die Herstellung von Teilen mit relativ einfachen Geometrien wie Scheiben, Blöcken oder Zylindern beschränkt.

Wann man sich für Heißpresssintern entscheidet

Die Wahl des richtigen Herstellungsverfahrens erfordert die Abstimmung der Fähigkeiten der Methode mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Verwenden Sie Heißpressen für kritische Anwendungen, bei denen das Erreichen einer nahezu null Porosität und überlegener mechanischer Eigenschaften nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Kosteneffizienz liegt: Konventionelles Sintern oder Pulverspritzguss sind weitaus besser geeignete Optionen für weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Erkunden Sie die additive Fertigung (3D-Druck) oder den Spritzguss, da Heißpressen für komplizierte Geometrien einschränkend ist.

Letztendlich ist die Wahl des Heißpressens eine strategische Entscheidung, um die endgültige Materialqualität über die Herstellungskosten und -geschwindigkeit zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Heißpresssintern | Konventionelles Sintern |

|---|---|---|

| Prozess | Gleichzeitige Hitze und Druck | Separate Kaltpress- und Heizschritte |

| Enddichte | Sehr hoch, nahezu volle Dichte | Niedriger, poröser |

| Mechanische Eigenschaften | Überlegen (Festigkeit, Härte) | Standard |

| Kosten & Geschwindigkeit | Hohe Kosten, langsamere Produktion | Niedrigere Kosten, höheres Volumen |

| Geometrische Komplexität | Beschränkt auf einfache Formen (Scheiben, Blöcke) | Flexibler für komplexe Formen |

Müssen Sie hochdichte, hochleistungsfähige Komponenten herstellen? Der Heißpressprozess ist ideal, um überlegene Materialeigenschaften in Keramiken, Verbundwerkstoffen und schwer sinterbaren Metallen zu erzielen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und fachkundige Unterstützung bereitzustellen, die Sie benötigen, um diese Technik zu meistern.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für Ihre F&E- oder Produktionsziele helfen. Kontaktieren Sie KINTEL noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess