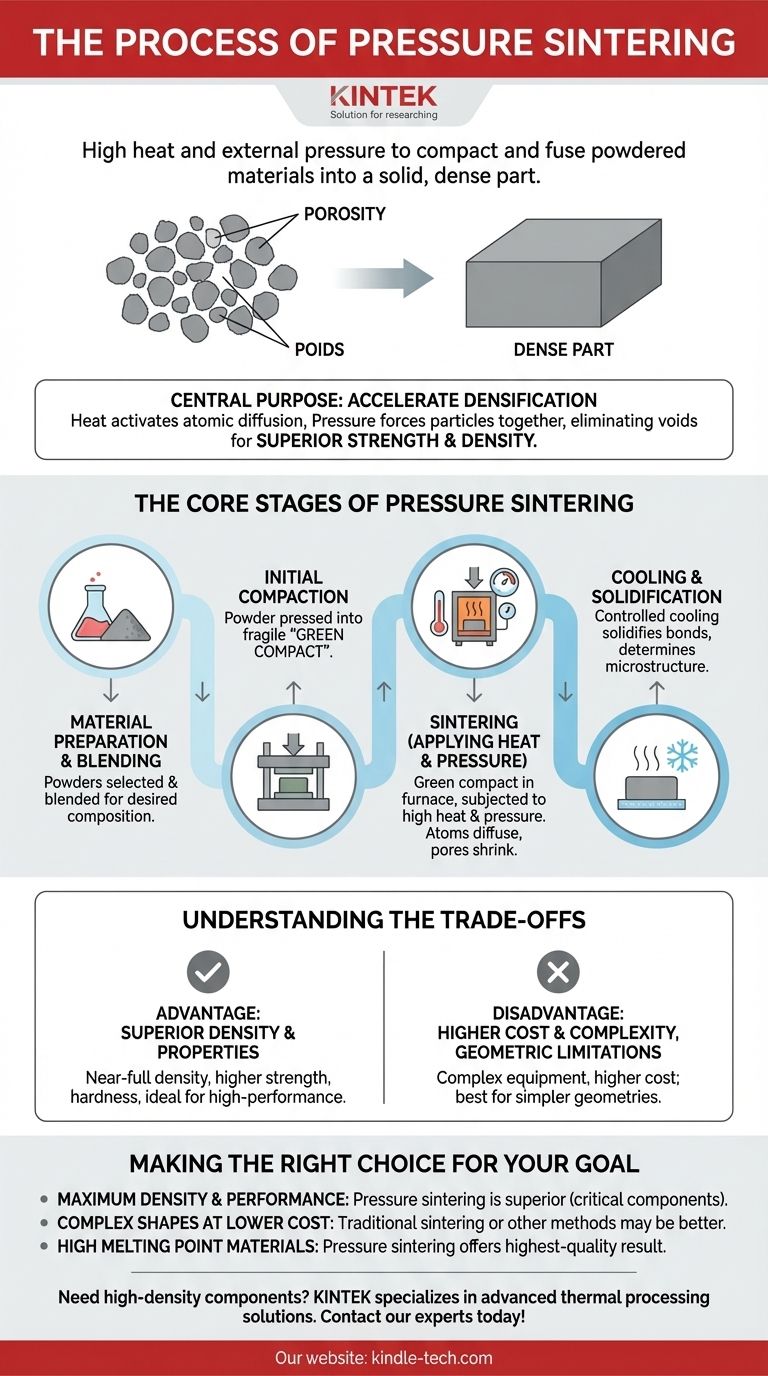

Kurz gesagt, das Drucksintern ist ein Fertigungsverfahren, das eine Kombination aus hoher Hitze und externem Druck verwendet, um pulverförmige Materialien zu einem festen, dichten Teil zu verdichten und zu verschmelzen. Im Gegensatz zum traditionellen Gießen findet dieser Prozess bei Temperaturen unterhalb des Schmelzpunkts des Materials statt und stützt sich auf die Atomdiffusion über Partikelgrenzen hinweg, um eine starke, einheitliche Masse zu erzeugen.

Der Hauptzweck der Anwendung von externem Druck während des Sinterns besteht darin, den Verdichtungsprozess zu beschleunigen. Während die Wärme die Energie für die Bindung der Atome liefert, presst der Druck die Pulverpartikel physisch zusammen, wodurch Hohlräume effektiver beseitigt werden und ein Endprodukt mit überlegener Festigkeit und Dichte entsteht.

Das grundlegende Ziel: Überwindung der Porosität

Der Ausgangspunkt für jeden Sinterprozess ist eine Ansammlung feiner Partikel. Die größte Herausforderung besteht darin, den leeren Raum oder die Porosität zwischen diesen Partikeln zu beseitigen, um eine vollständig dichte, feste Komponente zu erzeugen.

Die Rolle der Wärme

Wärme ist der primäre Katalysator beim Sintern. Sie liefert die thermische Energie, die benötigt wird, um die Atomdiffusion zu aktivieren, den Mechanismus, durch den Atome über die Grenzen benachbarter Partikel wandern. Diese Wanderung ist das, was die einzelnen Körner letztendlich zu einem einzigen, zusammenhängenden Stück verschmilzt.

Die entscheidende Rolle des Drucks

Beim Drucksintern wird gleichzeitig mit der Wärme ein externer mechanischer Druck ausgeübt. Diese Kraft schließt die Lücken zwischen den Partikeln physisch und verringert den Weg, den die Atome zurücklegen müssen. Diese Synergie aus Wärme und Druck beschleunigt den Bindungsprozess dramatisch und erreicht einen Dichtegrad, der mit Wärme allein oft unmöglich ist.

Die Kernphasen des Drucksinterns

Obwohl sich die spezifischen Techniken unterscheiden, folgt der Prozess im Allgemeinen vier verschiedenen Phasen.

Phase 1: Materialvorbereitung und Mischung

Der Prozess beginnt mit den Rohmaterialien in Pulverform. Diese Pulver werden sorgfältig ausgewählt und gemischt, um die gewünschte chemische Zusammensetzung und die Eigenschaften des Endteils zu erzielen. In dieser Phase können auch Zusatzstoffe oder Bindemittel hinzugefügt werden.

Phase 2: Erste Verdichtung

Das gemischte Pulver wird in eine Matrize oder Form gefüllt und in die gewünschte Form gepresst. Dieser Schritt, der oft bei Raumtemperatur durchgeführt wird, erzeugt ein zerbrechliches, poröses Teil, das als „Grünling“ bezeichnet wird. Der Grünling besitzt genügend strukturelle Integrität, um gehandhabt und in den Sinterofen transportiert zu werden.

Phase 3: Sintern (Anwendung von Wärme und Druck)

Dies ist das Herzstück des Prozesses. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt, wo er sowohl hohen Temperaturen als auch erheblichem externem Druck ausgesetzt wird. Die Atome diffundieren, die Poren zwischen den Partikeln schrumpfen und schließen sich, und das Material verdichtet sich zu einer festen Masse.

Phase 4: Abkühlung und Verfestigung

Sobald die gewünschte Dichte erreicht ist, wird die Komponente vorsichtig abgekühlt. Diese kontrollierte Abkühlung verfestigt die neu gebildeten Atombindungen und bestimmt die endgültige Mikrostruktur und die Eigenschaften des Materials.

Die Abwägungen verstehen

Das Drucksintern ist eine leistungsstarke Technik, bringt jedoch spezifische Vor- und Nachteile mit sich, die wichtig zu verstehen sind.

Vorteil: Überlegene Dichte und Eigenschaften

Der Hauptvorteil ist die Fähigkeit, Teile mit nahezu voller Dichte herzustellen. Diese fehlende Porosität führt direkt zu überlegenen mechanischen Eigenschaften, einschließlich höherer Festigkeit, Härte und Haltbarkeit, was es ideal für Hochleistungsanwendungen macht.

Nachteil: Höhere Kosten und Komplexität

Die für das Drucksintern erforderliche Ausrüstung, wie eine Heißpresse oder eine heißisostatische Presse (HIP), ist erheblich komplexer und teurer als ein herkömmlicher Sinterofen. Dies erhöht sowohl die Kapitalinvestitionen als auch die Betriebskosten.

Nachteil: Geometrische Einschränkungen

Die gleichmäßige Druckausübung auf eine komplexe Form kann schwierig sein. Daher eignet sich das Drucksintern oft am besten für einfachere Geometrien, während kompliziertere Teile alternative Fertigungsverfahren erfordern können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den Anforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Materialdichte und mechanische Leistung zu erzielen: Das Drucksintern ist die überlegene Wahl, insbesondere für kritische Komponenten, die keine inneren Defekte tolerieren dürfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringeren Kosten liegt: Traditionelles druckloses Sintern oder andere Fertigungsverfahren wie das Metall-Spritzgießen können besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit extrem hohen Schmelzpunkten liegt (wie Keramiken oder Wolfram): Das Sintern ist eine wesentliche Technologie, und das Drucksintern bietet den Weg zum qualitativ hochwertigsten Ergebnis.

Letztendlich ist das Drucksintern die definitive Methode, um pulverförmige Materialien in feste Teile mit kompromissloser Festigkeit und Integrität umzuwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Mischen von Pulvermaterialien | Erreichen der gewünschten chemischen Zusammensetzung |

| 2. Verdichtung | Pressen des Pulvers in eine Form (Grünling) | Erstellen eines handhabbaren Vorformlings |

| 3. Sintern | Anwendung von Wärme und Druck im Ofen | Verdichten des Teils durch Atomdiffusion |

| 4. Abkühlung | Kontrollierte Verfestigung | Fixieren der endgültigen Mikrostruktur und Eigenschaften |

Müssen Sie hochdichte, hochfeste Komponenten aus Pulvern herstellen? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Ausrüstung für das Drucksintern. Unsere Expertise bei Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtigen Werkzeuge haben, um überlegene Materialeigenschaften für Ihre anspruchsvollsten Anwendungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion