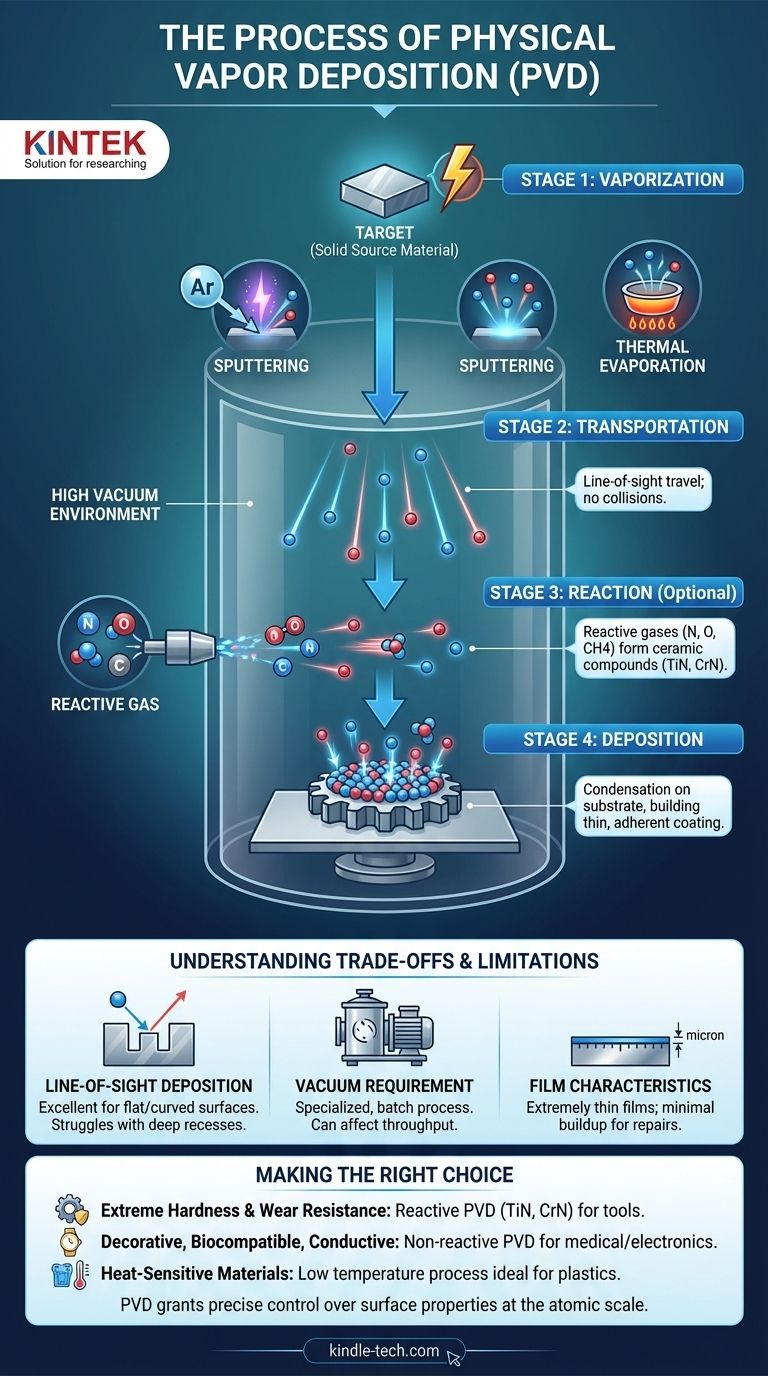

Im Wesentlichen ist der Prozess der Physikalischen Gasphasenabscheidung (PVD) eine vakuumbasierte Technik zur Aufbringung einer außergewöhnlich dünnen, hochleistungsfähigen Beschichtung auf eine Oberfläche. Der Kern des Prozesses umfasst vier Phasen: Umwandlung eines festen Ausgangsmaterials in einen Dampf (Verdampfung), Bewegung dieses Dampfes zum zu beschichtenden Teil (Transport), manchmal Reaktion mit einem Gas zur Bildung einer neuen Verbindung (Reaktion) und schließlich Kondensation des Dampfes auf der Oberfläche des Teils, wobei die Beschichtung Atom für Atom aufgebaut wird (Abscheidung).

PVD ist nicht als einfache Beschichtungsmethode, sondern als Konstruktionsprozess auf atomarer Ebene zu verstehen. Er findet in einem Hochvakuum statt, wodurch einzelne Atome eines Ausgangsmaterials geradlinig wandern und sich auf einem Substrat ansammeln können, wodurch ein dichter, reiner und hochhaftender Film entsteht.

Die vier Kernphasen der PVD

Der PVD-Prozess kann in eine Abfolge von vier verschiedenen, streng kontrollierten Phasen unterteilt werden. Jede Phase ist entscheidend für die Erzielung der endgültigen Eigenschaften der Beschichtung.

Phase 1: Verdampfung – Die Bausteine schaffen

Der Prozess beginnt mit der Umwandlung eines festen Ausgangsmaterials, bekannt als Target, in einen gasförmigen Dampf. Dies ist nicht wie kochendes Wasser; es ist ein hochenergetischer physikalischer Prozess.

Dies wird typischerweise durch eine von zwei primären Methoden erreicht:

- Sputtern: Ein energetisiertes, inertes Gas (wie Argon) wird in die Vakuumkammer eingeführt, wodurch ein Plasma entsteht. Ionen aus diesem Plasma werden auf das Target beschleunigt und treffen es mit genügend Kraft, um einzelne Atome herauszuschlagen, wie eine Spielkugel, die ein Billardkugel-Rack sprengt.

- Thermische Verdampfung: Das Targetmaterial wird im Vakuum mit Methoden wie Widerstandsheizung oder einem Elektronenstrahl erhitzt, bis es "kocht" und Atome als Dampf freisetzt.

Phase 2: Transport – Die Reise durch ein Vakuum

Sobald die Atome vom Target gelöst sind, bewegen sie sich durch die Vakuumkammer in Richtung des Substrats (des zu beschichtenden Teils).

Die Hochvakuumumgebung ist unerlässlich. Sie stellt sicher, dass keine Luftmoleküle vorhanden sind, mit denen die verdampften Atome kollidieren könnten, wodurch sie sich auf einem geraden, ungehinderten "Sichtlinien"-Pfad vom Target zum Substrat bewegen können.

Phase 3: Reaktion – Anpassen der Beschichtungschemie

Diese Phase definiert die reaktive PVD und ist entscheidend für die Herstellung vieler der härtesten und haltbarsten Beschichtungen. Sie ist ein optionaler, aber leistungsstarker Schritt.

Während des Transports kann ein reaktives Gas (wie Stickstoff, Sauerstoff oder Methan) präzise in die Kammer eingeführt werden. Die verdampften Metallatome reagieren mit diesem Gas während des Flugs oder auf der Substratoberfläche, um eine neue keramische Verbindung zu bilden. Zum Beispiel bildet Titandampf, der mit Stickstoffgas reagiert, das goldfarbene, ultraharte Titannitrid (TiN).

Phase 4: Abscheidung – Aufbau des Films Atom für Atom

Wenn die verdampften Atome (oder neu gebildeten Verbindungsmoleküle) die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder zu einem festen Zustand.

Diese Kondensation baut die Beschichtung Schicht für Schicht auf. Das Ergebnis ist ein extrem dünner, dichter und gleichmäßiger Film, der fest mit der Oberfläche des Substrats verbunden ist. Der gesamte Prozess führt zu Beschichtungen, die oft nur wenige Mikrometer dick sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, hat der PVD-Prozess inhärente Eigenschaften, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Sichtlinienabscheidung

Da die Beschichtungsatome sich geradlinig bewegen, eignet sich PVD hervorragend zum Beschichten von flachen oder extern gekrümmten Oberflächen. Es hat jedoch Schwierigkeiten, tiefe Vertiefungen, Innenbohrungen oder komplexe, schattierte Geometrien zu beschichten. Die Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Vakuumanforderung

Die Erzeugung und Aufrechterhaltung eines Hochvakuums erfordert spezielle, teure Geräte. Dies macht PVD zu einem Batch-Prozess und nicht zu einem kontinuierlichen, was sich auf den Durchsatz und die Kosten im Vergleich zu Methoden wie der Galvanisierung auswirken kann.

Filmeigenschaften

PVD-Filme sind extrem dünn. Obwohl dies ein Vorteil für die Einhaltung der Maßtoleranzen von Präzisionsteilen ist, bieten sie nur minimalen Aufbau zur Reparatur beschädigter oder abgenutzter Oberflächen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Beschichtungsverfahrens hängt vollständig von Ihrem Endziel ab. PVD zeichnet sich dort aus, wo Präzision, Reinheit und hohe Leistung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Reaktive PVD ist die Lösung zur Herstellung von Keramikbeschichtungen wie Titannitrid (TiN) oder Chromnitrid (CrN) auf Schneidwerkzeugen und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen, biokompatiblen oder leitfähigen Schicht liegt: Nicht-reaktive PVD wird verwendet, um reine, dünne Schichten von Metallen wie Titan, Gold oder Aluminium für medizinische Implantate, Uhren und Elektronik abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die relativ niedrige Temperatur des PVD-Prozesses macht ihn ideal zum Beschichten von Kunststoffen oder anderen Materialien, die durch Hochtemperaturprozesse beschädigt würden.

Letztendlich ist PVD ein hochentwickeltes Fertigungswerkzeug, das eine präzise Kontrolle über die Oberflächeneigenschaften eines Materials auf atomarer Ebene ermöglicht.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Sputtern oder thermische Verdampfung | Umwandlung von festem Targetmaterial in atomaren Dampf |

| 2. Transport | Hochvakuum-Sichtlinienbewegung | Bewegung von Dampfatomen zum Substrat ohne Störung |

| 3. Reaktion (Optional) | Einführung von reaktiven Gasen | Bildung von keramischen Verbindungen wie TiN oder CrN |

| 4. Abscheidung | Kondensation auf der Substratoberfläche | Aufbau einer dünnen, dichten, haftenden Beschichtung Atom für Atom |

Bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Beschichtungslösungen für Labore und Hersteller spezialisiert. Unsere Expertise in der PVD-Technologie kann Ihnen helfen, überlegene Oberflächeneigenschaften für Ihre Anwendungen zu erzielen, egal ob Sie extreme Verschleißfestigkeit, dekorative Oberflächen oder biokompatible Schichten benötigen.

Wir bieten:

- Fortschrittliche PVD-Systeme für Forschung und Produktion

- Fachkundige Beratung zur Beschichtungsauswahl und Prozessoptimierung

- Lösungen für Schneidwerkzeuge, medizinische Geräte, Elektronik und mehr

Lassen Sie uns besprechen, wie PVD Ihre spezifischen Herausforderungen im Bereich Oberflächentechnik lösen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen