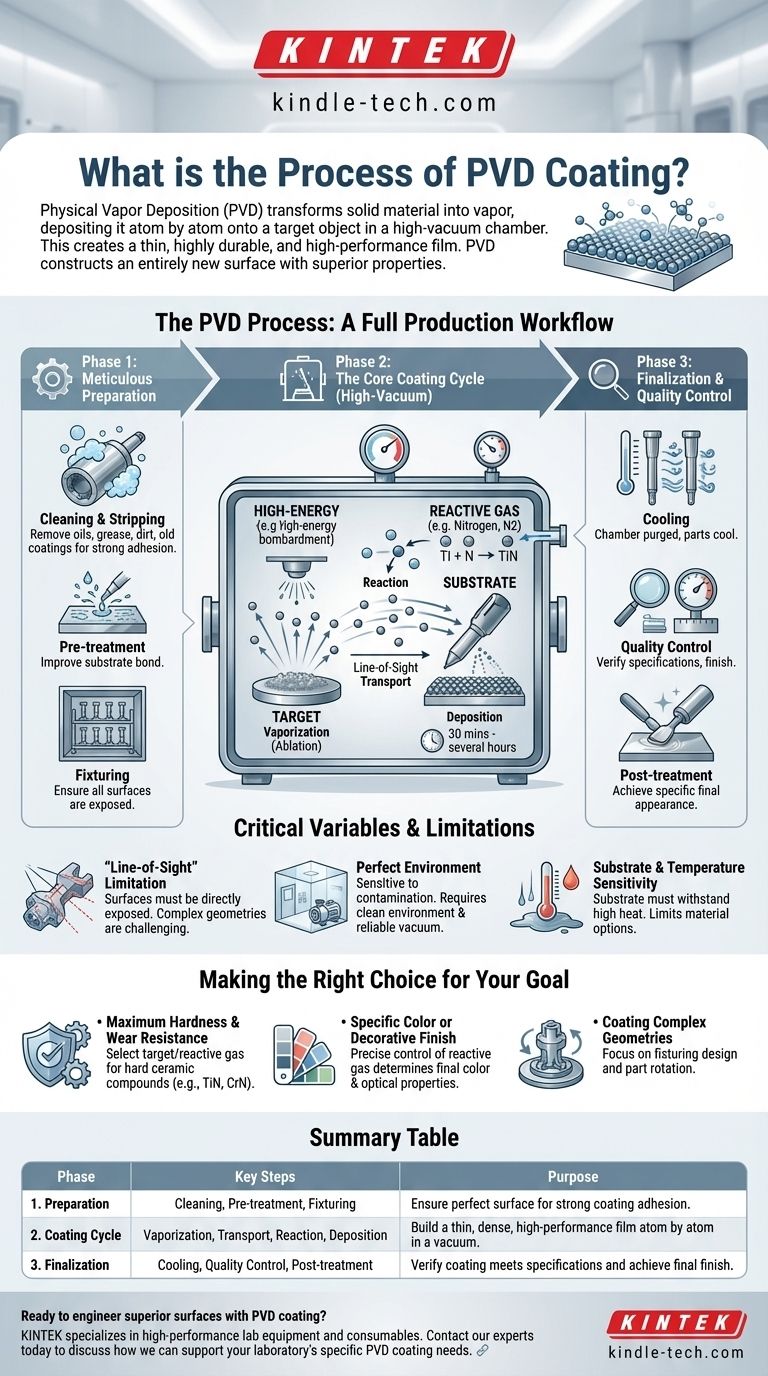

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein Vakuumbeschichtungsverfahren, das ein festes Material in einen Dampf umwandelt, der dann Atom für Atom auf ein Zielobjekt abgeschieden wird. Dadurch entsteht ein dünner, äußerst haltbarer und hochleistungsfähiger Film. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit und Qualität der endgültigen Beschichtung zu gewährleisten.

PVD sollte nicht als einfache Beschichtungsanwendung verstanden werden, sondern als die Konstruktion einer völlig neuen Oberfläche. Es ist ein hochkontrollierter Prozess auf atomarer Ebene, der darauf ausgelegt ist, einen dünnen Film mit Eigenschaften aufzubauen, die oft denen des darunterliegenden Materials überlegen sind.

Der PVD-Prozess: Ein vollständiger Produktionsablauf

Den PVD-Prozess lediglich als den Moment der Abscheidung zu betrachten, ist ein häufiger Fehler. In der Praxis handelt es sich um einen mehrstufigen Arbeitsablauf, bei dem jeder Schritt entscheidend für die Erzielung einer hochwertigen, gut haftenden Beschichtung ist.

Phase 1: Sorgfältige Vorbereitung

Bevor ein Teil überhaupt in die PVD-Kammer gelangt, muss es perfekt vorbereitet sein. Jeder Fehler in dieser Phase führt mit ziemlicher Sicherheit zu einem Versagen der Beschichtung selbst.

Der erste Schritt ist die Reinigung und Entfettung. Das Substrat (das zu beschichtende Teil) muss absolut frei von Ölen, Fetten, Schmutz oder früheren Beschichtungen sein. Dies ist ein grundlegender Schritt, um eine starke Haftung zu gewährleisten.

Als Nächstes folgt die Vorbehandlung. Je nach Substratmaterial kann dies chemisches Ätzen oder andere Oberflächenmodifikationen umfassen, die darauf abzielen, die Bindung zwischen dem Substrat und der PVD-Beschichtung zu verbessern.

Schließlich werden die Teile auf spezielle Vorrichtungen oder Gestelle gelegt. Diese Fixierung ist entscheidend, um sicherzustellen, dass alle notwendigen Oberflächen während des Prozesses dem Beschichtungsdampf ausgesetzt sind.

Phase 2: Der Kernbeschichtungszyklus

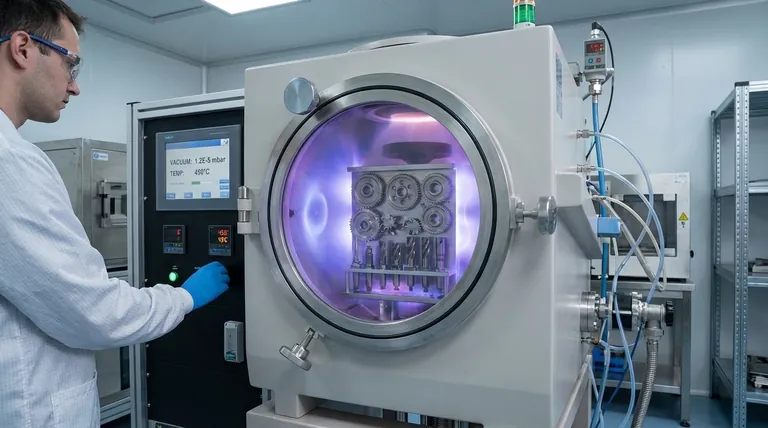

Dies ist das Herzstück des PVD-Prozesses, der vollständig in einer versiegelten Hochvakuumkammer stattfindet. Das Vakuum ist unerlässlich, da es atmosphärische Partikel entfernt, die mit der Beschichtung reagieren oder diese verunreinigen könnten.

Der Zyklus besteht aus vier verschiedenen physikalischen Phasen:

-

Verdampfung (Ablation): Ein festes Ausgangsmaterial, bekannt als Target, wird in einen Dampf umgewandelt. Gängige Targetmaterialien sind Titan, Zirkonium oder Chrom. Dies wird typischerweise durch hochenergetischen Beschuss erreicht, unter Verwendung von Methoden wie dem Sputtern (mit Ionen) oder der Kathodenbogenentladung.

-

Transport: Die verdampften Atome bewegen sich vom Target zum Substrat innerhalb der Vakuumkammer. Diese Bewegung erfolgt typischerweise auf einer "Sichtlinie".

-

Reaktion: Für viele Anwendungen wird ein spezifisches reaktives Gas (wie Stickstoff oder ein kohlenstoffhaltiges Gas) präzise in die Kammer eingeleitet. Die verdampften Metallatome reagieren im Flug mit diesem Gas und bilden eine neue Verbindung, die die endgültigen Eigenschaften der Beschichtung wie Härte und Farbe bestimmt. Zum Beispiel reagiert Titan mit Stickstoff zu Titannitrid (TiN).

-

Abscheidung: Der Metall- oder Metallverbindungsdampf erreicht das Substrat und kondensiert, wodurch ein dünner, dichter und stark haftender Film entsteht. Diese Abscheidung erfolgt Atom für Atom, wodurch die Schicht mit außergewöhnlicher Gleichmäßigkeit und Reinheit aufgebaut wird. Der gesamte Prozess in der Kammer kann zwischen 30 Minuten und mehreren Stunden dauern.

Phase 3: Fertigstellung und Qualitätskontrolle

Sobald die Abscheidung abgeschlossen ist, lässt man die Teile abkühlen. Die Kammer wird mit einem Inertgas gespült, um restliche reaktive Dämpfe zu entfernen, bevor sie wieder auf atmosphärischen Druck gebracht wird.

Eine abschließende Qualitätskontrolle wird durchgeführt. Dies umfasst eine Sichtprüfung, um sicherzustellen, dass jede Oberfläche korrekt bearbeitet wurde, und oft auch Dickenmessungen, um zu überprüfen, ob die Beschichtung den genauen Spezifikationen entspricht.

Einige Anwendungen erfordern möglicherweise auch eine Nachbehandlung, wie z.B. Polieren, um ein bestimmtes Endaussehen oder eine bestimmte Textur zu erzielen.

Verständnis der kritischen Variablen und Einschränkungen

Obwohl leistungsfähig, ist der PVD-Prozess nicht ohne seine betrieblichen Herausforderungen und inhärenten Kompromisse. Das Verständnis dieser ist der Schlüssel zu seiner erfolgreichen Anwendung.

Die "Sichtlinien"-Einschränkung

Da das verdampfte Material sich in einer geraden Linie bewegt, ist PVD ein Sichtlinienprozess. Oberflächen, die nicht direkt der Targetquelle ausgesetzt sind, werden nicht effektiv beschichtet. Dies macht die Beschichtung komplexer Innengeometrien schwierig und erfordert eine ausgeklügelte Teilerotation und -fixierung, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Notwendigkeit einer perfekten Umgebung

Der Prozess ist extrem empfindlich gegenüber Verunreinigungen. Ein mikroskopisch kleines Staubpartikel oder ein kleines Vakuumleck kann die Integrität einer ganzen Charge beeinträchtigen. Dies erfordert eine akribisch saubere Produktionsumgebung und hochzuverlässige Vakuumausrüstung.

Substrat- und Temperaturempfindlichkeit

Der PVD-Prozess erzeugt erhebliche Wärme in der Kammer. Das Substratmaterial muss diesen Temperaturen standhalten können, ohne sich zu verformen, zu schmelzen oder seine eigenen Eigenschaften negativ zu verändern. Dies begrenzt die Arten von Materialien, die effektiv beschichtet werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Parameter bedeutet, den Prozess an das gewünschte Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Entscheidend ist die Auswahl des Targetmaterials und des reaktiven Gases, um harte Keramikverbindungen wie Titannitrid (TiN) oder Chromnitrid (CrN) zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe oder einem dekorativen Finish liegt: Die präzise Steuerung der reaktiven Gasmischung ist die kritischste Variable, da sie direkt die endgültige Farbe und die optischen Eigenschaften des Films bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Das Design der Fixierung und die Rotation und Bewegung des Teils innerhalb der Kammer sind wichtiger als jeder andere einzelne Faktor.

Letztendlich ist das Verständnis des PVD-Prozesses der erste Schritt, um seine Leistungsfähigkeit zur Entwicklung überlegener Oberflächen zu nutzen.

Zusammenfassungstabelle:

| Phase | Wichtige Schritte | Zweck |

|---|---|---|

| 1. Vorbereitung | Reinigung, Vorbehandlung, Fixierung | Sicherstellung einer perfekten Oberfläche für starke Beschichtungshaftung |

| 2. Beschichtungszyklus | Verdampfung, Transport, Reaktion, Abscheidung | Aufbau eines dünnen, dichten, hochleistungsfähigen Films Atom für Atom im Vakuum |

| 3. Fertigstellung | Abkühlung, Qualitätskontrolle, Nachbehandlung | Überprüfung, ob die Beschichtung den Spezifikationen entspricht, und Erzielung des endgültigen Finishs |

Bereit, überlegene Oberflächen mit PVD-Beschichtung zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für fortschrittliche Beschichtungsverfahren. Ob Sie die Verschleißfestigkeit verbessern, spezifische dekorative Oberflächen erzielen oder komplexe Geometrien beschichten möchten, unser Fachwissen kann Ihnen helfen, Ihre Ziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen PVD-Beschichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile